筛分复打工艺的设计与应用

2018-09-08肖锦哲张腾健杨全忠王芳陈良元徐大勇卢敏瑞

肖锦哲,张腾健,杨全忠,王芳,陈良元,徐大勇,卢敏瑞

1 福建武夷烟叶有限公司,福建省南平市邵武市紫金大道1号 354000;2 中国烟草总公司郑州烟草研究院,郑州高新技术产业开发区枫杨街2号 450001

关键字:烟叶;滚筒;筛分;打叶;烟叶尺寸;形态特征

细支卷烟作为中式卷烟的重要组成部分,近年来得到了快速增长,由于制造规格不同于常规卷烟,细支卷烟的卷制质量及其稳定性一直是行业普遍关心的问题[1-2]。影响细支卷烟物理指标及烟气指标稳定性的关键因素之一是卷制过程中烟丝结构,有研究表明打叶复烤过程中叶梗分离后片烟结构是影响烟丝结构的根本原因[3-6]。目前打叶复烤企业主要通过改变打叶机组框栏、定刀间距、动刀间距、打辊转速和分选频率来改善叶梗分离后烟叶片形结构,但效果不理想,造碎明显[7-8]。因此,本文设计并实现了打叶复烤环节的筛分复打工艺,可有效改善叶梗分离后片形结构,该工艺流程简洁、筛分处理高效、可操作性强、实用性高,为提高卷烟卷制效率提供有效途径。

1 工艺设计

1.1 工艺方案确定

打叶复烤过程中大于40 mm×40 mm以上的烟叶主要集中在一级打叶风分,传统直线式振筛对该规格的烟叶筛分效果不理想,同时现有打叶技术很成熟,能满足40 mm×40 mm烟叶的处理。为此,本文以一级打叶风分后烟叶为研究对象,在叶梗分离后增设滚筒式烟叶筛分复打工艺,以期提高大于40 mm×40 mm以上的烟叶筛分效果,改善片形结构。

1.2 工艺流程设计

如图1所示,烟叶经打叶复烤预处理工序,达到梗叶分离的条件,进入一级打叶风分设备进行初次梗叶分离。分离得到的烟叶经过收集皮带返转,送入滚筒式烟叶筛分设备,通过调整滚筒转速、筛分网孔大小及其分布等参数,分选出40 mm×40 mm以上烟叶。将分选出烟叶送入打叶器复打,处理得到的烟叶进入碎片振动筛分机,分离3 mm×3 mm以下碎片,复打处理得到的片烟与筛分处理得到40 mm×40 mm以下烟叶混合,均匀回掺入片烟收集皮带进入下一工序,满足卷烟 “降大片,提中片”的烟叶控制要求,达到梗叶分离后片形结构改善的目的。

1.3 筛分设备结构

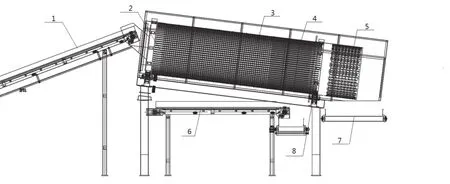

筛分复打工艺分布于一级打叶至打叶收集皮带间,主要由输送皮带、滚筒式烟叶筛分设备、打叶机以及振动筛分机构成。其中,滚筒式烟叶筛分设备由外部框架、圆柱形筛网和滚筒驱动等构成(图2)。

滚筒式烟叶筛分设备主要由具有一定倾斜角度可旋转的圆筒形分段式筛网组成,可分离一定规格尺寸烟叶,便于进行二次处理。筛网内设多个倒流装置,可将物料提至一定高度并引导其走向,减少烟叶挂料、网孔堵塞。圆柱形筛网装置钢条可拆卸,满足叶梗分离后不同尺寸烟叶的筛分要求。

滚筒式烟叶筛网网孔分布共两段,可有效提高片烟筛分效率,减少烟叶挂料。其中第一段筛网网面为40 mm×20 mm的长方形网孔,占筛分面积的2/3,随着较大烟叶被筛分,烟叶量减少明显;后段筛网网面为20 mm×20 mm的方形网孔,其占筛分面积的1/3。出口落料处设有80 mm×120 mm网孔网面,使出口落料均匀。同时筛分网面与水平地面呈10°夹角,滚筒筛旋转速度可调,保障烟叶的筛分效果。

图2 滚筒式烟叶筛分设备侧面图Fig.2 Side view of drum type leaf screening equipment

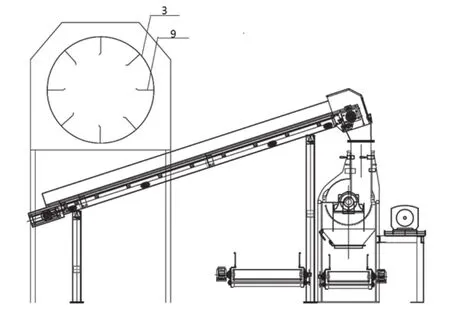

如图3、图4所示,滚筒式烟叶筛分设备倒流装置由一定角度的直立小型钢板构成,每组4个,交错排开;导流板与滚筒旋转方向成30°夹角,引导物料走向,在一定转速下使物料转至“十一点钟”位置,保障叶梗分离后片烟的筛分效果。

2 材料与方法

2.1 材料与设备

福建南平地区,2016年产云烟87初烤烟叶,等级C3F。滚筒式烟叶筛分设备,复打设备,CA813型片烟大小及分布测定系统(昆明船舶设备集团有限公司、郑州烟草研究院)。

图3 滚筒式烟叶筛分设备后视图Fig.3 Rear view of drum type leaf sieving equipment

图4 滚筒式烟叶筛分设备正视图Fig.4 Front view of drum type blade screening device

2.2 方法

2.2.1 参数优化试验方法

按照表1进行正交试验L18(2×32)三因素多水平参数优化,根据《烟叶 片烟大小及其分布的测定叶面积法》观测筛分复打工艺后打叶汇总线片烟面积分布变化[9-11]。每次实验投料量为500担(25000 kg)。正交试验中框栏形状因素A分别选取开孔面积为2025 mm²的菱形和六边形;滚筒转速因素B分别设置8 r/min、12 r/min、16 r/min;打辊转速因素C分别设置为600 r/min、650 r/min、700 r/min。

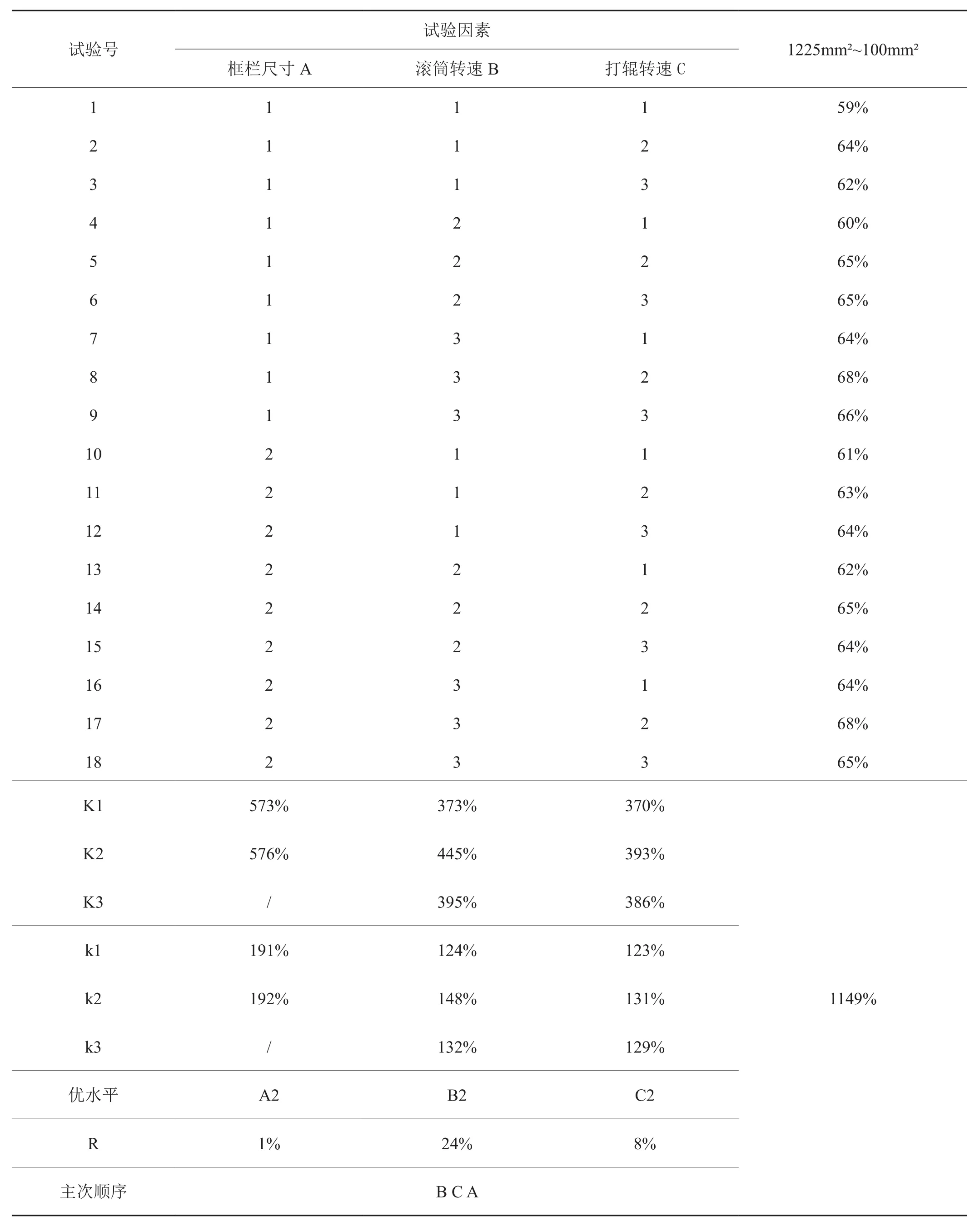

表1 参数优化正交试验设计表Tab.1 Parameter optimization of orthogonal experimental design

2.2.2 参数优化试验检测方法

每组试验待机器稳定运行30 min后取样,取样间隔10 min,检测样品片烟大小及其面积分布,每组试验连续检测5次,每次3个样品。

2.2.3 验证试验方法

对比筛分复打工艺各关键位置,分析有无筛分复打工艺对烟叶尺寸分布和烟叶形态特征的变化。

片烟形态特征包括:矩形度、圆形度、细长度。

矩形度:矩形度G等于片烟面积S除于最小外接矩形面积S0,用来表征一片烟叶接近矩形的程度,取值范围(0~1)越接近1越接近矩形,具体公式为G=S÷S0。

圆形度:圆形度β等于4π乘于烟叶面积S除于烟叶周长L,用来表征一片烟叶接近圆形的程度,取值范围(0~1)越接近1越接近圆形,具体公式为β=4π×S÷L。

细长度:细长度θ等于最小外接矩形宽W除于最小外接矩形长L0,用来表征一片烟叶细长的程度,取值范围(0~1)越接近1越接近正方形,具体公式为θ=W÷L0。

3 结果与分析

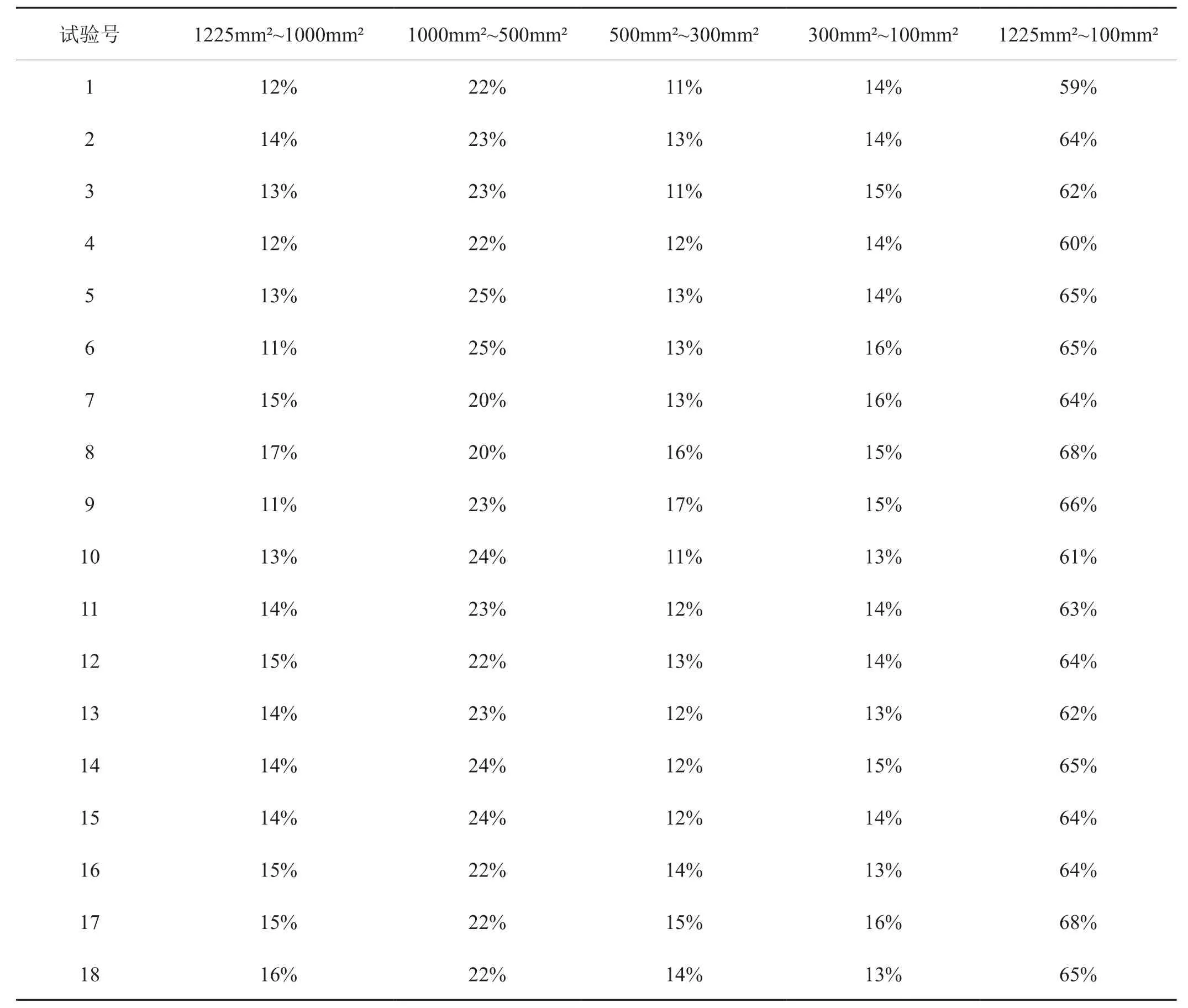

3.1 处理后烟叶面积分布

由表2用叶面积法测算分析可以看出,筛分复打工艺处理后烟叶面积主要分布在2000 mm²以下,其中1000 mm²~500 mm²区间烟叶为分布占比最高;框栏形状A、滚筒转速B、打辊转速C三个因素变化对叶片结构分布都有一定的影响。

表2 正交试验结果分析表Tab.2 Analysis results of orthogonal test

3.2 正交试验极差分析

罗登山等[12]研究表明打叶烟叶尺寸的最佳范围应为10 mm2~35 mm2,原因是烟叶尺寸<10 mm2时,烟丝填充能力急剧下降,而烟叶尺寸>35 mm2时,填充能力增加不明显,且还会影响卷烟机的效率。打叶烟叶尺寸10 mm2~35 mm2比例的提高,有利于细支卷烟烟丝特征尺寸的增加,卷制效率的提高。

由表3可以看出,筛分复打工艺后最佳烟叶尺寸分布占比为59%~68%。表4正交试验极差分析可知,因素A(A1,A2)框栏形状进行的两组试验中B、C各水平都只出现了一次,且由于B、C间无交互作用,B、C因素各水平的不同组合对试验指标无影响,因此,A1、A2两组试验的条件是完全一样的。最佳尺寸分布占比越大越好,在框栏形状条件下Ak2>Ak1,所以A2为因素A的优水平。同理可知,B2为滚筒转速的优水平、C2为打辊转速的优水平。即六边形框栏、12 r/min的滚筒转速、650r/min的打辊转速是改善烟叶最佳烟叶尺寸分布占比的最优参数。

正交试验各组间最佳烟叶尺寸分布占比的极差值为滚筒转速B>打辊转速C>六边形框栏A,由此可知滚筒转速变化量为4 r/min时对最佳烟叶尺寸分布变化影响最大,而改变框栏形状和打辊转速变化量为50 r/min时对最佳烟叶尺寸分布变化影响相对较小。

表3 最佳烟叶尺寸结果分析表Tab.3 Optimum blade size analysis table

表4 正交试验极差分析结果表Tab.4 Range analysis result of orthogonal test

3.3 不同烟叶尺寸分布

由表5可知,滚筒式烟叶筛分设备对原料分离效果明显,筛分机大片出口c、筛分机小片出口b与筛分机进口a的最佳烟叶尺寸占比变化明显;筛分机大片出口c的烟叶经过再次打叶处理各最佳烟叶尺寸区间占比增加明显,其中1225 mm²~100 mm ²区间尺寸占比烟叶由处理前的30%增加至处理后的72%;经过筛分复打工艺处理后各最佳烟叶尺寸区间占比增加明显,其中1225 mm²~100 mm²区间尺寸占比烟叶由处理前的40%增加至处理后的68%。筛分复打工艺处理后烟叶片形结构的优化,有利于改善制丝环节中烟丝长度,增加细支卷烟特征尺寸为1.6 mm至1.8 mm的烟丝比例,提高提细支卷烟烟丝的物理指标和烟气指标稳定性。

表5 验证试验最佳烟叶尺寸结果分析表Tab.5 Verification test optimum blade size result analysis table

3.4 烟叶形态特征

由表6、图5可知,一级打叶风分后烟叶经过滚筒式烟叶筛分设备处理,筛分机小片出口b的烟叶矩形度、圆形度以及细长度都明显大于筛分机大片出口c的烟叶,表明小于40mm×40mm烟叶相对于大于40mm×40mm烟叶形态特征更加趋向于方正、规则,而大于40mm×40mm烟叶更加趋于不规则、长条状;筛分出的大于40mm×40mm烟叶经过再次复打风分后烟叶形态特征更加趋向于规则、方正;经过筛分复打工艺处理后烟叶形态改善明显,烟叶形状趋于规则、方正,长条烟叶减少,有利于烟丝结构优化,提高细支卷烟的总体稳定性。

表6 验证试验片烟形态特征分析结果表Tab.6 Test strip shape analysis results

图5 验证试验片烟形态特征对比分析图Fig.5 Test strips feature contrast analysis diagram

4 讨论

细支卷烟作为卷烟市场中新崛起的一个细分品类,众多卷烟工业企业已将其列为新一轮品牌扩张过程中的焦点产品。由于制造规格不同于常规卷烟,当烟叶尺寸过大时烟丝填充能力的增加不明显,烟丝过长时反而会降低卷烟机的工作效率,常规卷烟和细支卷烟烟丝的填充能力、卷制质量、烟气香味和总体稳定性都会受到影响[13]。在制丝环节中烟丝长度越小,细支卷烟总体稳定性有增加的趋势,提高最佳烟叶尺寸区间占比,改善片烟形态特征,有利于增加细支卷烟特征尺寸为1.6 mm至1.8 mm的烟丝比例,提高烟丝物理指标和烟气指标的稳定性。如何通过有效途径改善叶梗分离后烟叶的片形结构,优化工业环节的烟丝结构,提高细支卷烟的卷制质量和烟气稳定性至关重要。

通过筛分复打工艺应用,优化过程关键参数,实现一级打叶风分后烟叶再处理,增加叶梗分离后烟叶的最佳尺寸1225 mm²~100 mm²的分布占比,改善烟叶形态特征,实现烟丝结构优化。该工艺流程简洁,筛分处理高效,可操作性强,实用性高,现场操作方便。本文分析了筛分复打工艺处理前后烟叶不同尺寸区间的分布情况及形态特征的变化。对于烟叶尺寸分布变化对细支卷烟烟丝结构的影响情况及其关联性还需进一步研究。

5 结论

①筛分复打工艺流程简洁,烟叶筛分处理高效,可操作性强,实用性高。②正交试验结果显示,六边形框栏、12 r/min滚筒转速、650 r/min打辊转速为筛分复打工艺的最优参数;滚筒转速变化量为4 r/min时对最佳烟叶尺寸分布变化影响最大;当框栏形状改变,打辊转速变化量为50 r/min时对最佳烟叶尺寸分布变化影响相对较小。③筛分复打工艺的设计与应用可增加最佳烟叶尺寸区间占比,改善烟叶形态,促进细支卷烟特征尺寸的烟丝比例增加,提升工业环节的卷制效率,提高烟丝物理指标和烟气指标的稳定性。