卷烟企业除尘系统节能优化

2018-09-08沈丁洋黄晓华郭辉张弛任冠峰

沈丁洋,黄晓华,郭辉,张弛,任冠峰

1 红云红河烟草(集团)有限责任公司昆明卷烟厂,云南省昆明市五华区红锦路366号 650231;2 山西乐普节能科技有限公司,太原市杏花岭区坡子街28号 030009

卷烟企业除尘系统广泛应用于制丝生产线和卷烟机组,主要用于生产设备除尘和抽取生产线剔除的杂物。系统由除尘风机、除尘设备、风管、风阀、除尘除杂风口等组成,除尘吸风口与除杂吸风口统称为吸风口。除尘风机是烟草生产企业的主要耗能设备之一[1],除尘系统普遍存在吸风口多、分布散等情况。

除尘系统一般是按照最大生产负荷或最恶劣工况环境设计的。在大部分运行时间中,除尘风机系统都处于“大马拉小车”的状态,其电能损耗相当严重[2],且吸风口没有和生产设备相关联,普遍存在着风力浪费。因此,卷烟企业除尘系统具有较大的节能空间,对系统进行优化改进确有必要。

1 存在的问题

1.1 除尘点工作不同步

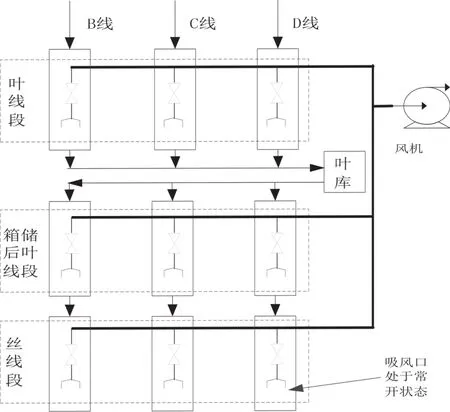

通常一套除尘风机系统带动多个除尘除杂点,分布在生产线不同环节(图1)。实际生产中,不同制丝生产线或同一生产线前后段并不是一直同时运行的,生产设备存在着交替运行的情况,甚至还存在一些设备长时间不运行的情况。这样就会出现部分生产线不生产时,其除尘点吸风口仍然提供吸风,导致除尘系统风量浪费;当生产负荷不饱和时,该情况就更加明显。

图1 制丝线除尘系统结构示意图Fig.1 Diagram of dust collection system for tobacco primary product line

1.2 吸风口和电机无法实时控制

传统的除尘控制仅通过风管手动风阀开关来实现,风机的控制系统一般采用软启动器或变频器,但不具备自动跟踪负载,自动在线调整电机参数降低功耗的功能,风机运行频率无调整,以恒定风量应对不同的生产负荷。正常生产中,现场风力控制没有与其对应设备运行状态紧密结合,导致风机输出被一些不运行的除尘点所浪费。此外,若采取人工对现场风阀进行调整,由于阀门量大且分布散,且需要对电机频率进行调整,通常风机电控间离现场较远,调整耗时较长,可操作性不强。

2 改进措施

2.1 吸风口自动控制

按照同时运行的吸风口划分为一个工作组,将除尘系统下所有吸风口归为n组。对于长期运行的吸风口作为常开点处理,对每组吸风口设置电动阀,由PLC控制。阀门控制系统依据生产设备运行信号(现场设备运行控制箱运行指示灯)控制阀门的开关,同时将电动阀的开关信号反馈到主控制器,由此建立现场负荷和主控制器之间的信号链。

2.2 电机驱动控制

常规变频器无法克服频繁调频以及长时间电机低频运行导致电机发热的问题,节能控制系统采用智能电机控制器SPS(Smart Power System)。根据电流电压特征曲线,SPS控制器实时追踪负载变化,迅速跟踪电机最佳运行点,实时调整电动机的输入电压,使电机始终运行在最佳运行节能点[1]。经验证,SPS控制器整定速度可达200V/10ms,负载变化跟随迅速,满足节能控制系统电机频率调节需求。

2.3 风力调整模型建立

2.3.1 负压闭环控制

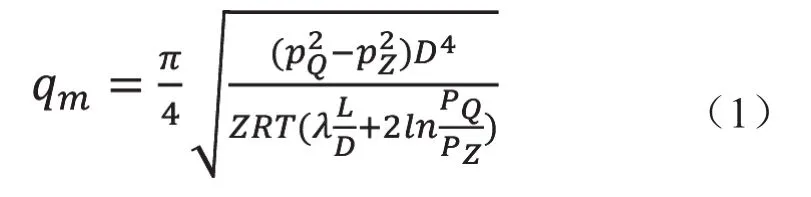

根据输气管道的流量公式(1),在管网结构不变的情况下,气体流量qm主要由起点压力PQ和终点压力PZ所决定[3]。除尘主管负压维持不变,即可控制各吸风口风力不变。对于部分风力不足的工况,适当减小主管负压值PZ。

以负压为主控制参数,构建典型的闭环控制(图2)[4]。系统根据生产工况,判断合理负压输出值,用以修正电机运行频率。负压控制时可以随时调整阀门开度、开启或关闭某一风阀,而不影响其它吸风口风力,减少除杂量对风力的影响,还可减少除尘点漏风对系统的影响,风力控制精度较高。

图2 负压闭环控制图Fig.2 Diagram of negative pressure closed loop control

2.3.2 分级风力控制

通常主风管安装压力变送器的位置较高,巡检不方便,故压力变送器一般采取定期维护方式。由于除尘管道输送灰尘以及制丝生产线剔除的杂物,压力变送器运行环境较差,容易出现数据失真(数值不变、飘移等)情况。为此,分级控制作为闭环系统控制补充,提高设备运行可靠性。实现方法如下:

(1)将可控的吸风口全部关闭,在保障常开风口正常运行时,确定电机基础运行频率f0,该频率不低于电机本身要求的最低运行频率,若低于则以电机最低运行频率为f0。

(2)全开或关闭不同分组中的风阀,参照主风管负压值,节能模式下风速不低于原风速,确定对应的电机基本运行频率fi=(i=1,2,…n)。

(3)在满足生产工艺需求的情况下,在(1)和(2)的基础上,确定每组吸风口开关对应电机变化频率 Δfi。

(4)选取分组吸风口对应生产设备运行信号ki(运行为1,停止为0),电机节电运行频率为:

(5)f最大值为50Hz。对于部分除尘系统存在风力不足情况,考虑除尘器风阻变化,会出现计算出的f超过50Hz情况,此情况电机按照50Hz运行。

此系统按照离散方式分级控制风力,维持电机基本运行频率,提供生产现场所需风力,保障除尘系统正常运行,分级运行频率略大于压力变送器正常时的运行频率。

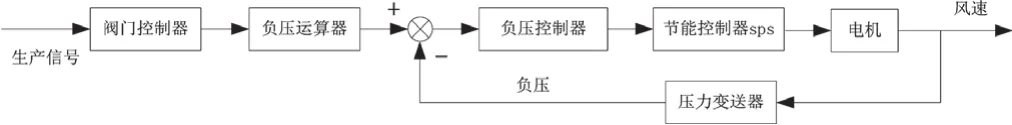

2.4 节能控制系统的搭建

除尘节能控制系统以负压闭环控制为主,以分级风力控制为辅,除尘节能控制系统结构见图3。系统正常运行时,依据主管负压调整电机频率,若电机频率超出事先的基准频率的10%(可设),或者电机已经满负荷50 Hz运行,系统计算出仍然需要增加频率运行,且连续累计时间达到规定时间(可设1 h),系统判断为负压传感器失效,按照分级控制方式运行。

节能控制系统主要由主控制系统、电机节能控制器、阀门控制器及电动阀、压力变送器等组成。节能控制系统检测每组吸风口对应的生产制丝线的运行状态信号,阀门控制器根据生产运行信号及时管控各组吸风口,并将阀门控制状态信号反馈给节能控制系统,系统依据生产信息、阀门开关信号、主管负压、除尘器运行时间等信息,得出电机合理运行频率,由节能控制器调整电机输入电压和电流,实现自动控制电机运行频率。

图3 节能控制系统结构图Fig.3 Diagram of energy-saving control system

2.5 延时功能的实现

制丝设备运行状态指示灯有常亮、常灭、闪烁三种状态。设备运行时指示灯常亮,设备停止时指示灯常灭或闪烁,阀门控制系统通过通电延时时间继电器(硬件或软件)过滤掉闪烁信号,并通过断电延时时间继电器(硬件或软件)实现阀门延时关闭。

一般制丝生产线设备开始运行后,物料生产有个延迟过程,所以设置电动阀,延时30 s开启,避免设备启动时的抖动。生产线停止时,电动阀延迟5 min关闭,一是过滤生产线频繁启停对电机频率调节的影响,二是对现场环境进行空气置换。对于现场人工手动操作电动阀,系统采取即刻执行,不设延时。

3 实施效果

以昆明卷烟厂制丝车间的除尘系统9149、9150、9151、9152和梗线系统9102为实施对象,每个除尘系统由1台离心式风机作为风力供给和除尘的动力源。梗线系统9102采用软启动器驱动,除尘系统9149、9150、9151、9152采用变频器驱动。系统正常工况下为定频运行,依靠调整各除尘点的手动阀门控制吸风口的风量。

除尘系统改造采取冗余设计思路,新建的节能控制系统并入原控制系统,将原来的驱动装置作为风机运行的旁路。提取原集控系统的风机驱动装置的启停信号作为SPS控制器的启停信号,并把SPS控制器的运行状态信号及故障信号反馈到原集控系统,风机操作方式维持不变,可以通过原集控系统监控风机的运行状态。整个系统改造于2017年8月完成调试运行。

3.1 节能效果

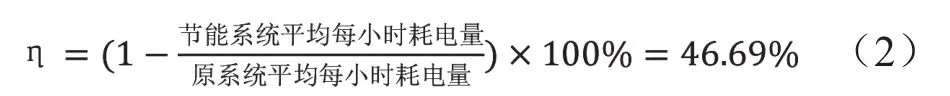

选取生产任务相对饱和且连续生产作业的两个时段,分别对原系统和节能控制系统模式进行耗能统计对比(表1)。表1表明,改进后的除尘节能控制系统平均综合节电率达到46.69%。

表1 平均每小时耗电量Tab.1 Average power consumption per hour kWh/h

电机平均综合有功节电率:

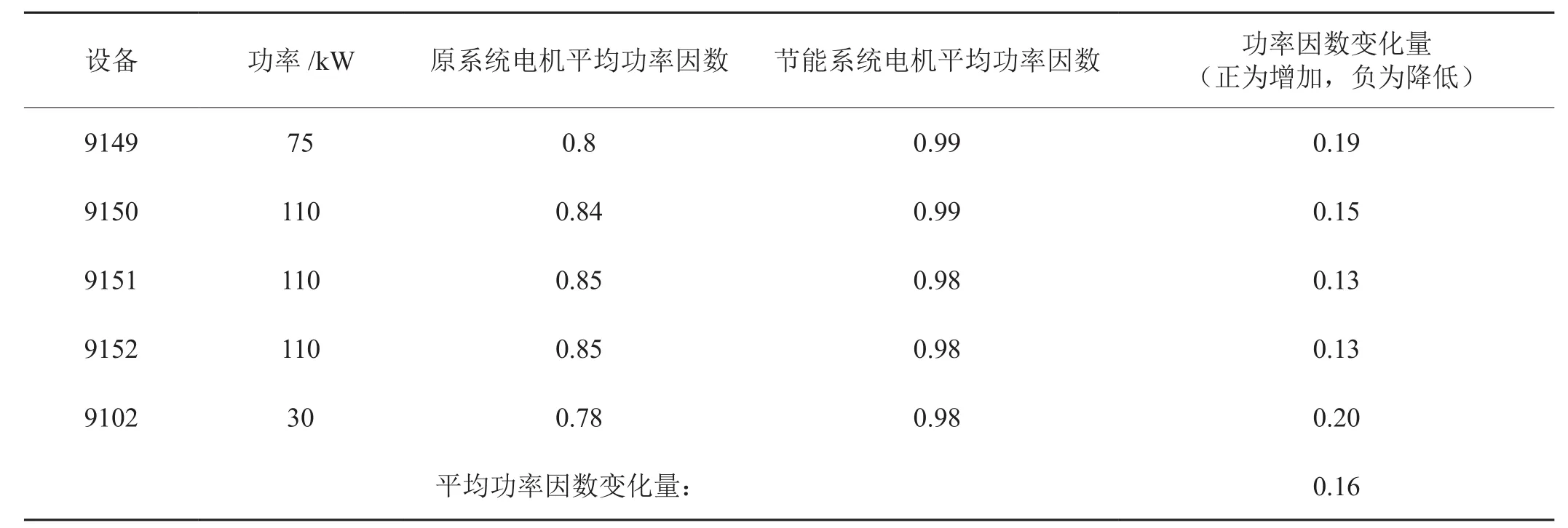

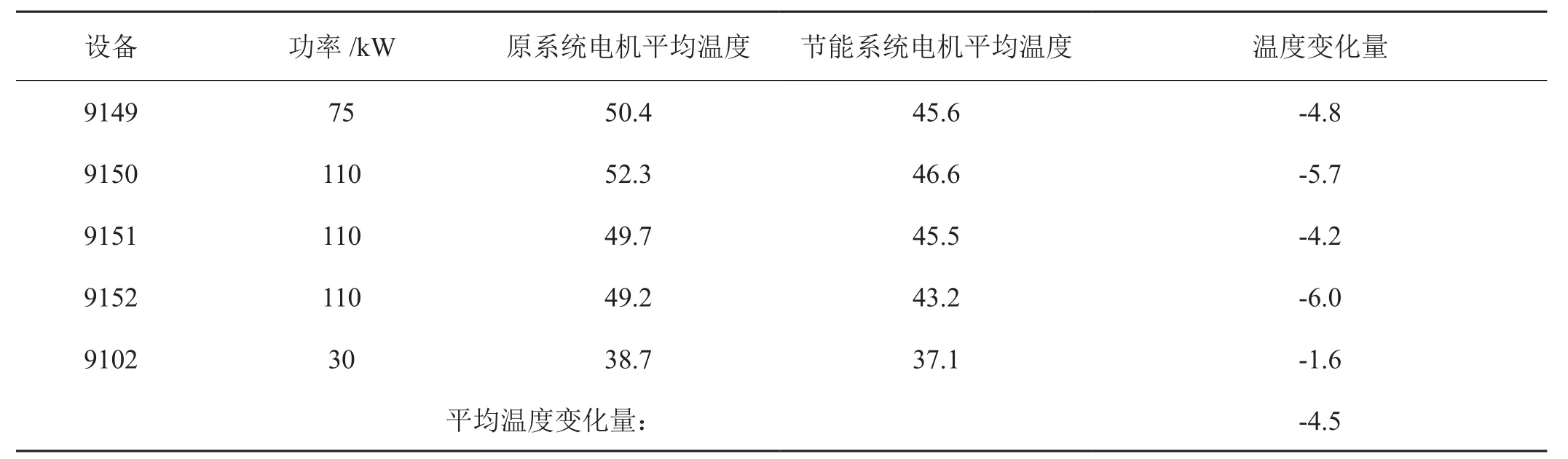

3.2 电机功率因数

对原系统工况和节能控制系统工况电机功率因数对比测试(表2),节能控制系统功率因数都达到0.98以上,平均提高了0.16。

同时,在两种系统模式下,待电机连续运行8 h后,选取电机表面固定4个分布点测量电机表面温度(表3)。表3表明,电机在节能模式下平均温度比原系统时有明显下降,功率越大的电机降温越明显,最高降温达到6℃,最低降温1.6℃,整体电机表面平均温度可降低4.5℃。证明节能控制系统电机功率因数提高后,电机的铜损耗、铁损耗大幅度降低,电机发热量显著减少,有利于延长电机的使用寿命。

表2 电机功率因数Tab.2 Motor power factor

表3 电机表面平均温度Tab.3 Average surface temperature of motor ℃

3.3 除尘效果验证

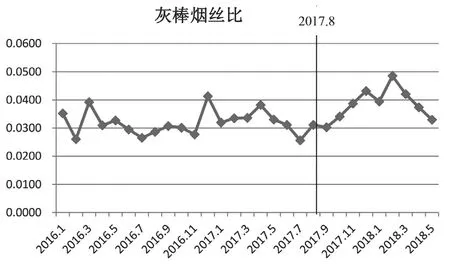

统计2016年1月至2018年5月制丝除尘房烟土压棒重量以及对应的烟丝产量,得出灰棒烟丝比指标(灰棒烟丝比=烟土压棒重量/烟丝产量),以之分析节能控制系统对除尘效果的影响(图4)。图4表明,2017年8月节能控制系统运行后,灰棒烟丝比略微增加,证明除尘量有所增加,除尘节能控制系统改善了制丝线的除尘效果。这主要与节能控制系统对各吸风口进行风力分配改善有关,例如除尘系统出现风力节约的情况下,适当增加了箱体吹扫和除尘风速,提高了除灰效果。

综上,卷烟企业除尘节能控制系统将现场风力控制与电机控制紧密结合,及时管控现场风力和合理调整现场各系统口风力的大小,控制电机合理运行频率,调整电机经济运行的电压及电流,平均综合节电率达到了46.69%。电机功率因数得到显著提升,电机表面温度明显下降,并且除尘效果在维持原水平基础上略有提高。

图4 灰棒烟丝比图Fig.4 Diagram of tobacco ash ratio