高精度自动化加料加香烘丝一体化微型设备的研制和应用

2018-09-08张丽娜许利平樊虎郑华丽徐清泉许式强高阳

张丽娜,许利平,樊虎,郑华丽,徐清泉,许式强,高阳*

浙江中烟工业有限责任公司技术中心,杭州市西湖区科海路118号 310008

国内烟草行业众多技术中心实验室中采用手工配料配香,手工翻炒烟丝,手工喷料、喷香等方式进行烟丝加料加香小样制样,配料配香精度较低、喷料喷香均匀性及烘烤后烟丝水分精度无法精准控制,重复性不高,导致实验室香精香料小样制样与大线生产中样之间存在品质差异。因此研究开发一套模拟香料调配线、制丝生产线工艺技术的实验室加料加香烘丝一体化自动化设备,实现香料调配精度、喷料喷香均匀性及烟丝水分精度精准控制具有重要意义。

目前国内针加料加香设备有许多研究[1-3],如李凤英[4]等研究了一种新型的加香加料装置,采用可编程控制器、高精度流量计和调节阀等结构实现了加香加料自动配比、均匀雾化、自动清洗等功能。李福辰等[5]研制了一种烟丝真空加香设备,提高了香料液浸入烟丝细胞内的能力和烟丝香料液分布的均匀性。王文辉[6]设计和优化了南阳卷烟厂烟草制丝线集中加料加香系统。在这些加香加料设备中运用了一系列技术如CFD技术、PID技术、模糊控制理论等进行烟丝加香控制[7-9]。但以上都是针对卷烟厂生产线上研究,缺乏针对实验室卷烟研发过程自动加料加香设备的研究。因此本研究开发一套模拟香料调配线、制丝生产线工艺技术的实验室高精度自动化加料加香烘丝一体化微型设备,实现香料调配精度、喷料喷香均匀性及烟丝水分精度精准控制。

1 系统设计

高精度自动化加料加香烘丝一体化微型设备主要由机械部分、控制部分和软件部分组成。微型设备总体框架图和设计图见图1。实验时初始化后,实验人员称量好实验烟丝重量,在人机界面12处输入本次实验的香料配方值、烟草重量以及其他参数,点击确认后,滚筒2移动至烟草加入位置,实验人员加入烟丝并确认;滚筒2移动至工作位置,机械手7开始执行加料环节,先将用于装取配方并稀释的稀释瓶放至电子天平9上,再将物料台13上对应配方的香料瓶盖移至固定位置,抓取针头10吸取香料,并通过上位机控制程序进行精确加料;加料完成后针头10移动至清洗位置,通过加入清洗液和压缩空气对管道和针头进行反复清洗;清洗完成后,将针头和瓶盖复原并以同样的方式加入下一个香料直至完成;加料完成后,机械手7抓取针头10向稀释瓶内加入一定比例水进行稀释,然后抓取稀释瓶对混合液体进行摇匀;摇匀结束后将连接雾化器的气管放入稀释瓶中,启动步进电机3,滚筒2开始匀速转动,机械手7将雾化器伸入滚筒2内将混合好的配方雾化加入烟丝中;加料环节完成后烟丝静置半小时开始烘烤环节,滚筒2开始转动并开启热风枪对滚筒进行加热,同时红外水分仪器5对滚筒内烟丝水分进行实时监测,上位机控制程序对精确烘烤进行控制,水分值达到后烘烤环节完成,热风枪和步进电机3停止,开始加香环节;加香与加料过程基本一致,至雾化加入后结束,无需再次烘烤;最后滚筒移动至下料位置,滚筒转动将成品烟丝倾倒至烟丝收集箱内,加料加香实验全过程完成。

图1 高精度自动化加料加香烘丝一体化微型设备设计结构图Fig.1 Design structure of high - precision automatic integrated micro equipment for cut tobacco flavoring and drying

1.1 机械部分设计原理

为实现实验室自动化加料加香设计,设备模拟了卷烟大线生产一次完整的加料(加香)过程:烟丝加入→提取料液→精确配料→管道清洗→稀释配方→雾化加液→烘烤烟丝→静置这八个环节,开发了一套具有上下料模块、加料加香模块、清洗模块、烘烤模块四大模块,能实现加料加香、烟丝烘烤两个核心功能及配料配香、管道清洗两个辅助功能的机械系统。本文重点介绍加料加香系统、烟丝烘烤系统以及独创的混料滚筒。

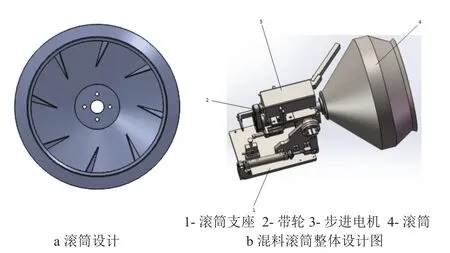

1.1.1 混料滚筒设计

混料滚筒是烟草和香精香料混合的主要场所,是本设备的关键设计部分,其设计不仅要考虑到体积和结构,同时还需要考虑如何使烟丝在桶内的充分翻滚,保证均匀加液。通过图2分析烟丝在滚筒内的受力可以发现,在滚筒做顺时针运动过程中,烟丝受到重力、滚筒的叶片力,其合力方向为滚筒的左侧,结合实际情况可知烟丝在滚筒转动时集中在滚筒左下侧。由此可以确定滚筒体积约为烟丝最大体积的3-4倍时加料加香效果较好。实验用烟丝量约为40g-400g,以最大量400g,并结合滚筒实际需求,将滚筒体积设为0.0724 m3。

图2 烟丝受力情况Fig.2 Force condition of cut tobacco

同时考虑到让烟丝在滚筒中的厚度分布较为均匀,设计了如图3a所示的鼓型结构:滚筒内壁焊有叶片,能在滚筒运动的同时翻动烟丝,将底层的烟丝翻至表面接受香料喷洒。经过导热性比较,滚筒采用不锈钢材质,滚筒后置有步进电机,通过带传动驱动滚筒匀速转动。滚筒需要加入烟丝,混料和倒出烟丝,故设置常用位置三个,分别为上料位、工作位、下料位。滚筒整体结构如图3b所示。混料滚筒集搅拌、翻面、烘干、加料加香、自卸等功能于一体。

1.1.2 自动加料加香系统设计

精确的自动加料加香系统是本设备的核心,由机械手、90物料台、多功能抓手、注射泵、电子天平、工控机、数字I/O板块等组成。通过机械手控制多功能抓手实现提取料液、精确配料、稀释配方和雾化加液几大功能。如图4所示:

图3 滚筒设计Fig.3 Design of roller

图4 自动加料加香系统Fig.4 Automatic dressing and flavoring system

考虑到本设备为中小批量柔性生产,为实现平稳准确运动,选用了连续轨迹控制、灵活性好的ABB六轴机器人作为机械手来实现过程中的人工动作,定位精度0.01mm。机械手前端装有多功能抓手,负责对针头、物料瓶盖、稀释瓶进行抓取并装有雾化器进行雾化加液。抓取过程中对针头和稀释瓶口的抓取要求尤其高,因为抓取误差稍大就会造成针尖或稀释瓶压到硬物从而造成损害。故设计自定心的抓手,能使针头和稀释瓶被抓取后自动摆正。所有加料加香过程通过RAPID 编程指令实现。

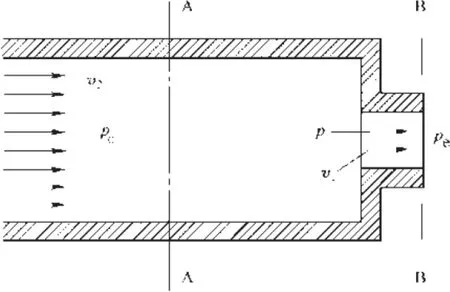

雾化加液是实现喷料喷香均匀性尤为重要的一步,故雾化喷嘴类型、喷嘴位置的选择十分重要。为达到均匀和细密的雾化效果,选用了压力式空气雾化喷嘴。根据实际情况,雾化器工作位置在滚筒中间离烟丝距离约70-100mm,再根据图2中烟丝在滚筒中的翻转轨迹,可知范围为70-90°,故选用了扇形空气帽SUC14,平均雾化颗粒直径能达到50μm以下。为达到较好的雾化效果对其输入压缩空气压力大小如何设定进行了分析。画图4雾化喷嘴等效图进行理论分析:

图 5 雾化喷嘴等效图Fig.5 Equivalent diagram of atomizing nozzle

截取雾化喷嘴内腔A-A和雾化喷嘴口B-B两个面,其中P0,P分别为两截面处的压力,v2、v1为两截面处稀释液流速。通过计算得到简化的关系式:

由式(1-1)可以看出在相当大的范围内v1与P0正相关,故可以通过加大输入压缩空气的气压来实现提高雾化效果的作用。

物料台设计成9×10矩阵分布,可以均匀摆放90个不同种类的香料瓶,每个瓶配有统一瓶盖,防止香料挥发。考虑到加香加料范围差异加大,为实现流速可调节,选择注射泵并连接内径6mm,有效长度为1.3m的注射软管进行加料加香。注射流量范围0.5 μm/min-150 mm/min,精确度为±0.5%。电子天平选型时选用了波特率高,响应时间短的常量电子天平,以避免读数延时影响到加液控制系统的处理,从而影响加液准确度。

1.1.3 烟丝烘烤系统设计

国内大多使用的卷烟烘丝方式有气流式烘丝和滚筒式烘丝两种。前者采用高温、快速烘干的理念,但容易导致烟丝受热不均后出现结团现象;后者使用相对温度较低的热风机加热滚筒,滚筒在转动的同时实现对烟丝的均匀烘烤,烘烤后烟丝含水率较稳定,故本设备选用滚筒式烘烤机。在加热装置选择上,考虑了传统加热、电磁加热、电阻加热、红外线加热四类加热方式。为实现快速集中加热,减小对其他部件热影响,选用热风枪作为加热部件,通过快速加热滚筒壁同时翻滚烟丝使烟丝内水分含量迅速下降。再通过红外在线水分测定仪精确控制滚筒内烟丝水分精度,由工控机根据水分及温度的数据通过控制算法对烟丝水分进行精确控制,保证水分误差在0.5%以内。

图6 烟丝烘烤系统Fig.6 Cut tobacco baking system

1.2 控制系统设计

1.2.1 加液策略设计

为制定相应的定量加液策略对精度和效率进行控制,本设备考察了分段式加液和点动式加液两种方式,结合两者优缺点,最终选用组合式加液方式进行控制:第一阶段借鉴分段式加料的思想,运用自动控制方法加液至设定值的80%-90%;第二阶段运用点动式加料的优点,首先停止加液设备,等待滞后的液体加入,消除第一阶段自动控制所产生的超调量的影响;然后进行定值多次逼近加料,在本设备中通过机械手控制针头执行靠壁动作实现点动加料(靠壁过程中电子天平的读数通过控制程序过滤),直至达到加料标准。其流程图如图7所示:

图7 组合式加料过程图Fig.7 Composites dressing and flavoring progress diagram

1.2.2 模糊-PID精度控制设计

1.2.2.1 加料加香精度控制

为实现加料加香的精准控制,考察传统PID控制和模-PID控制两种方式。将模糊自适应PID控制器与传统PID控制器放在同一个系统中,通过不断调节PID参数,得到PID的最优仿真曲线。对比发现,在输入信号相同的情况下,两者的响应时间,响应速度及其他关键指标如图8a所示。结果说明模糊-PID控制保证了加香加料精度和快速响应性,减少超调,实现卷烟加料、加香一致性,因此选用模糊-PID 进行精度控制。设备将加料加香误差值模糊化,通过制定合适的模糊规则[10],设计开发了模糊-PID切换开关控制系统图8b,对PID的三个参数进行模糊调节来控制加香加料精度和速度。

图8 加料加香精度控制设计Fig.8 Design of dressing and flavoring precision control

1.2.2.2 烟丝水分精度控制

在烘丝过程中,烟草的温湿度需要同时控制,但两者之间存在典型的非线性交叉耦合现象,常规PID控制具有非线性、大滞后性问题,难以建立合适的数学模型且控制现精度不高。本设备设计开发了烟丝温湿度模糊解耦烘丝模型[11],原理图见9a。通过建立合适的模糊控制原理和策略,有效解决了卷烟烘丝湿温度控制中出现的大滞后性,非线性和交叉耦合的问题,具有响应快,超调量小,鲁棒性好等优点。利用Matlab分别对传统PID和模糊控制算法的仿真试验,两组响应曲线如图9b所示。

图9 烟丝水分精度控制设计Fig.9 Moisture precision control system for cut tobacco

1.3 自动加料加香软件系统设计

设备设计了一套自动加料加香软件系统。通过RAPID编程在LabVIEW环境下利用数字I/O卡以及RS-232、RS-485和TCP/IP通讯实现程序控制,通过指令控制机器人做出相应动作,实现自动化加料加香和烘丝。图10为微型设备的LabVIEW人机交互界面,显示内容包括当前进行步骤、实际加入香料信息、输入配方信息、机械手运动状态以及运行模式等。

图10 高精度自动化加料加香烘丝一体化微型设备软件显示界面Fig.10 Software display interface of high - precision automatic cut tobacco flavoring and drying integrated micro equipment

2 应用效果

2.1 微型设备技术参数测定

经上海市质量监督检验技术研究院按照GB5226.1《机械电气安全 机械电气设备 第1部分:通用技术条件》、GB/T17421.2《机床检验通则 第2部分:数控轴线的定位精度和重复定位精度的确定》、GB/T12642《工业机器人 性能规范及其试验方法》检测,高精度自动化加料加香烘丝一体化微型设备规格为2000×700×1900 mm,单次处理烟丝能力达40~400 g,香料香精配制精度达到±0.02 g,烘后烟丝相对水分精度达到±0.5%。

2.2 微型设备所制样品与大线生产样品相似度评价

按照同一配方分别由浙江中烟调配中心实际生产、高精度自动化加料加香烘丝一体化微型设备、手工调配等方法进行调配获得1#料液、1#香精各50g,利用GC-MS及内标法对主要香味成分进行定量,选择峰形较好主要香味成分进行比较分析,分别计算不同调配方法各成分的含量,每一样品重复5次,取平均值分别与生产调配的各成分含量进行对比分析,结果见表1、表2。加料、加香的均匀程度以调配中心调配的料液、香精各成分含量为基准利用相似度评价软件计算相似度[12]。

表1 不同调配方法(1#料液)的主要香味成分分析结果Tab.1 Results of analysis of main fragrance components by different methods(1 # fragrance)

表2 不同调配方法(1#香精)的主要香味成分分析结果Tab.2 Results of analysis of main fragrance components by different methods(1 # essence)

1#料液、1#香精分别按照不同的方法进行调配并按各自方法施加于利群烟丝中,按照四分法分别取生产线、高精度自动化加料加香烘丝一体化微型设备、实验室人工操作三类烟丝作为实验样品,每一施加方法分别取样15个样品。每类样品称取1 g纯加料和1g纯加香烟丝顶空进样分析。利用YC/T426烟草混合均匀度公式[13]来表征加料、加香的均匀程度。

所有样品经郑州轻工业学院第三方认证检测,微型设备所调料液香精品质与浙江中烟调配中心大线生产所调料液香精品质基本接近,烟丝加料加香均匀性与生产大线差异较小。具体详见下表3:

表3 微型设备制样、手工制样与大线生产制样相似度比较Tab.3 The similarity among micro equipment sample, manual sample and production sample

2.3 微型设备所制样品与大线生产样品感官质量评价

将同一香精配方按照不同的方法进行调配并按各自方法施加于利群烟丝中,按照四分法分别取生产线、高精度自动化加料加香烘丝一体化微型设备、实验室手工加料加香后同一规格烟丝作为实验样品,并分别卷制成烟支进行感官评价。将样品按照标准条件进行处理好后,由浙江中烟技术中心7名以上评吸专家(有评吸资格证)对样品进行感官评价,评价结果见表4。

表4 感官质量评价Tab.4 Sensory evaluation

由上表4可知,加料加香微型设备制样的感官质量评价结果与大线生产样差异较小,感官抽吸品质接近。

3 结论

高精度自动化加料加香烘丝一体化微型设备采用自动化配料、配香、加料、加香及烘丝一体化手段,有效提高了实验室卷烟小样制样过程加料加香精度和烘后烟丝水分精度,设备规格为2000×700×1900 mm,单次处理烟丝能力达40~400 g,香料香精配制精度达到±0.02 g,烘后烟丝相对水分精度达到±0.5%;微型设备所调香精与大线生产相似度达98.26%,料液相似度达99.11%,与大线加香加料均匀性差异系数为0.38%,与大线感官评价差异较小,明显优于人工加料加香效果。本微型设备实现了实验室小样制样环节的自动化、精准化加料加香,有效减少了传统小样与大线中样放样过程中的品质差异,加快产品研发速率,提升产品研发质量。