复杂位移采油树动态软管回接技术研究及应用

2018-09-08王逢军

刘 平 王逢军

1. 中海石油(中国)有限公司上海分公司, 上海 200335; 2. 海洋石油工程股份有限公司设计公司, 天津 300451

0 前言

东海某项目将自升式钻井平台改造为生产流程平台进行延长测试和油气回收[1]。与常规导管架平台多口井捆绑式设计不同[2],钻井平台采油树至海底100 m管线除立管张紧器以外无任何固定和支撑[3],由于海上风、浪、流及立管内外温差的作用[4-5],采油树与钻井平台出现大幅度且不规律复杂位移[6-7],常规硬管盘弯设计不能满足大位移的采油树与相对静止的悬臂梁部分工艺管线连接要求[8],因此采用高压动态软管(以下简称软管)连接形式进行配管回接生产流程。然而该项目无法获得常规配管设计所需要的平台组块相对位移范围和频率等基础数据[9-10],只能先进行软管路由设计,再通过“反校核”方式来进行应力校核,弥补基础数据不足。

1 软管路由设计

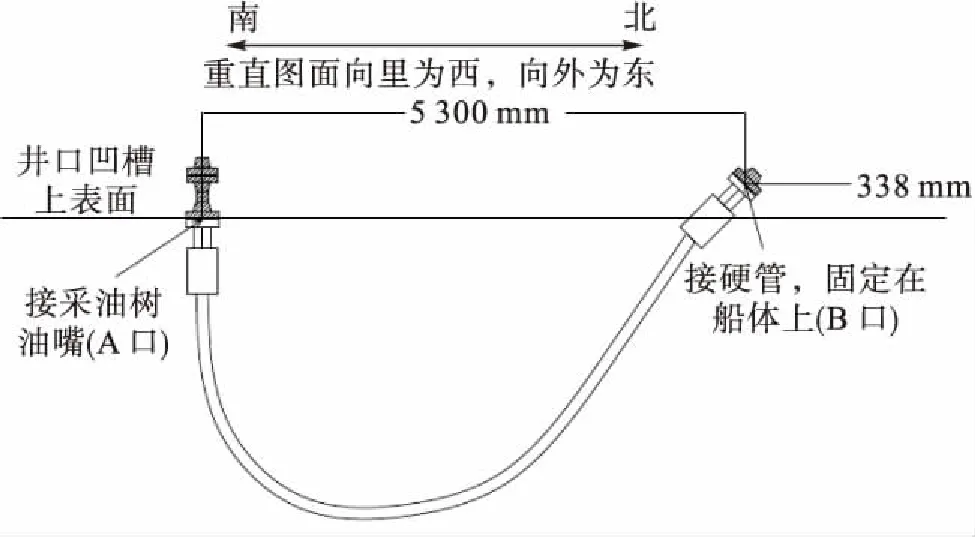

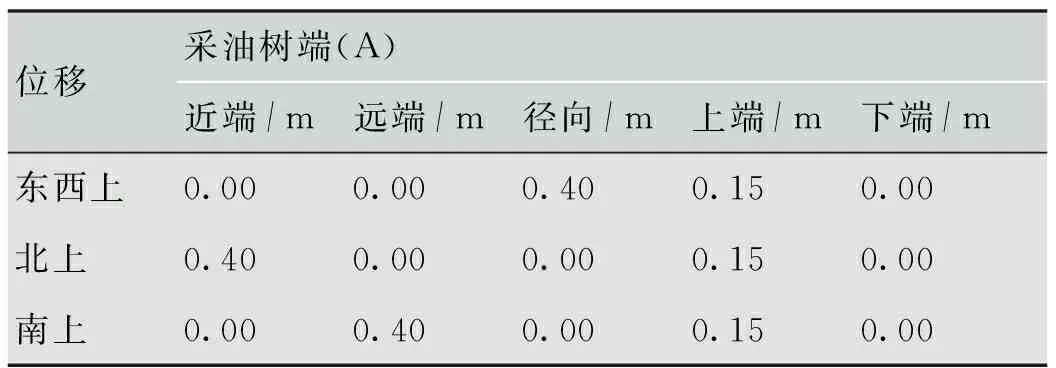

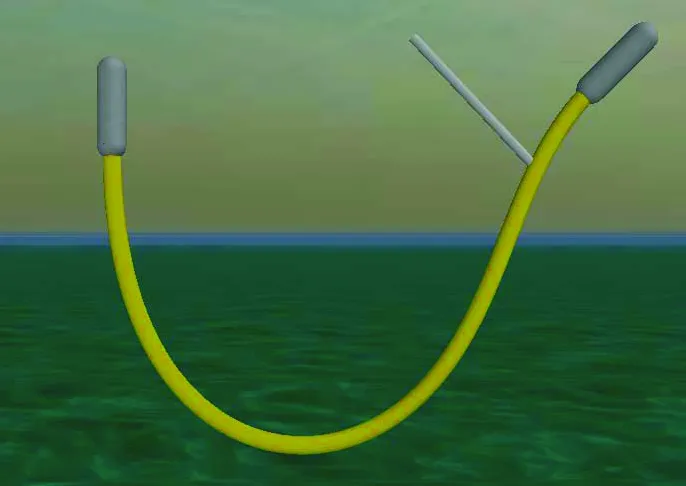

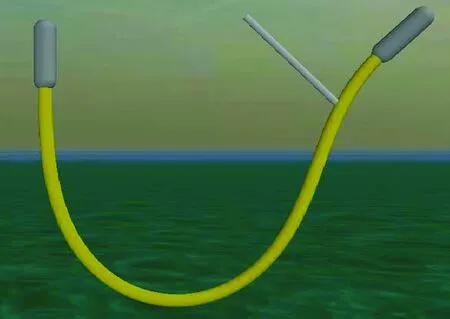

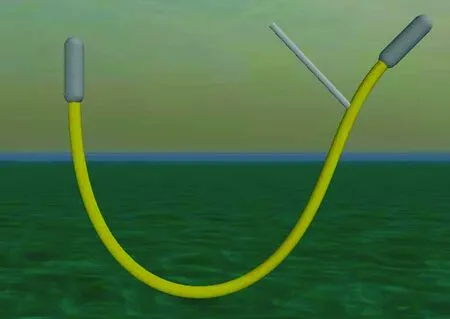

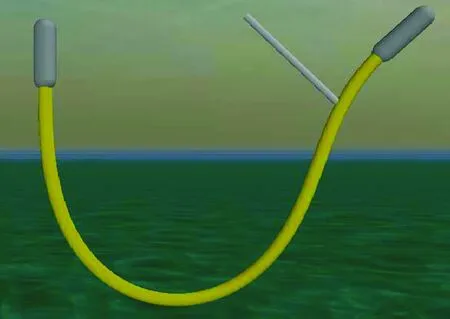

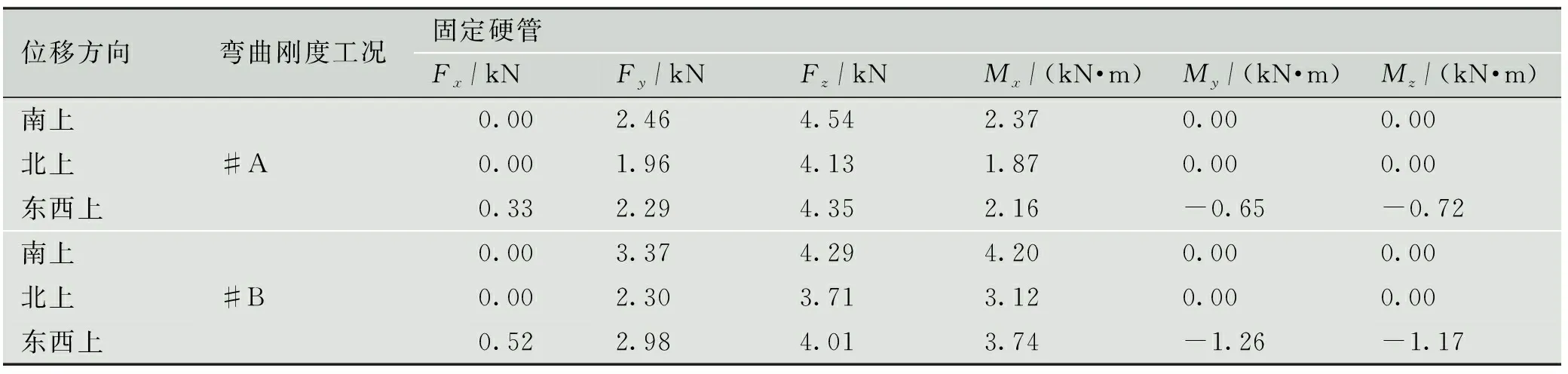

10 000 psi(1 psi=6.895 kPa)油气输送软管管壁厚5 cm,由10层金属和塑胶构成[11]。在路由布置时需要足够大的曲率半径且避免S型弯才能保证软管整体工作性能,由于钻井平台井口区限制在13.5 m×5 m×4.5 m,要求两端跨距不大于5.3 m,经模拟计算软管允许的最小曲率半径为1.8 m。经多方案研究,打破常规U或L型布管[12],将10 m软管一端竖直向上,另一端45°斜向上布置[13],软管路由设计见图1。

图1 软管路由

2 应力校核

由于采油树位移参考范围基础数据不足,可采用“反校核”的方式来弥补,即综合海上调研的实测数据,钻完井专业提供的立管位移数据,作业区在该海域其他项目历年监测数据,立管实际工况等因素给予采油树位移预估值,以立管为中心单向位移400 mm、升沉150 mm[14],用此数据作为Orcaflex 9.8 b建模分析的依据进行应力校核。

2.1 应力校核需要的基础数据

2.1.1 软管部分

1)软管的设计参数见表1。

表1软管的设计参数

结构类型外径/m内径/m净重/(kg·m-1)储存最小弯曲半径/m静态最小半径/m软管长度/m4″10 K Rilsan0.183 10.106 184.071.121.4010.25

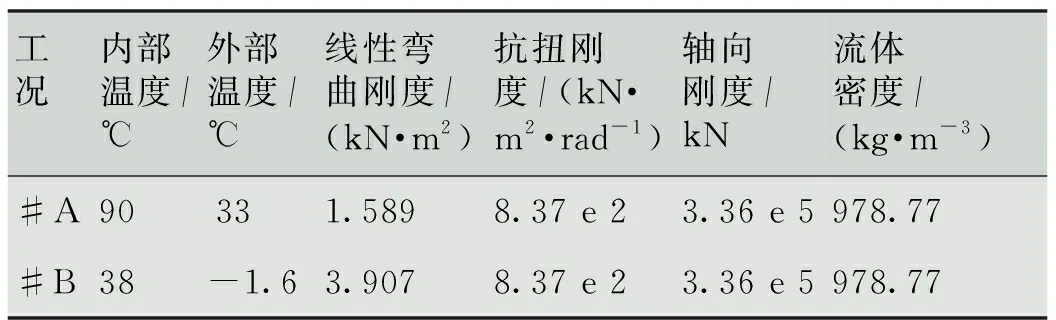

2)为了评估软管寿命周期内不同的内部条件,需要把温度和相关的软管刚度应用到分析模型中,软管刚度和介质属性见表2。

表2软管刚度和介质属性

工况内部温度/℃外部温度/℃线性弯曲刚度/(kN·m2)抗扭刚度/(kN·m2·rad-1)轴向刚度/kN流体密度/(kg·m-3)#A90331.5898.37 e 23.36 e 5978.77#B38-1.63.9078.37 e 23.36 e 5978.77

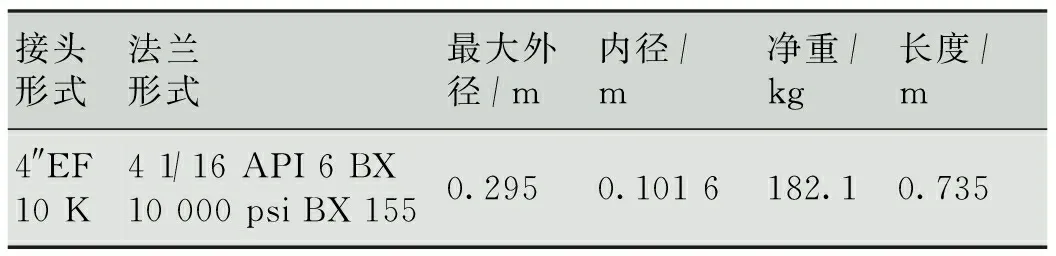

3)与软管连接的接头也需要被考虑到分析模型中,软管接头属性见表3。

表3软管接头属性

接头形式法兰形式最大外径/m内径/m净重/kg长度/m4″EF10 K4 1/16 API 6 BX 10 000 psi BX 1550.2950.101 6182.10.735

4)被用于静态分析的终端连接点位置坐标见表4。

表4终端连接点位置坐标

定位采油树端(A)坐标值固定端(B)坐标值x/my/mz/mAngle/(°)x/my/mz/mAngle/(°)设计值0.000.000.000.00.005.30.38845

5)采油树位移预估值见表5。

表5采油树位移预估值

位移采油树端(A)近端/m远端/m径向/m上端/m下端/m东西上0.000.000.400.150.00北上0.400.000.000.150.00南上0.000.400.000.150.00

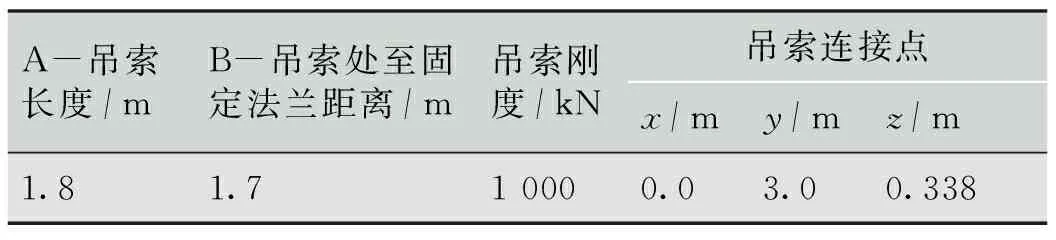

2.1.2 吊索支撑部分

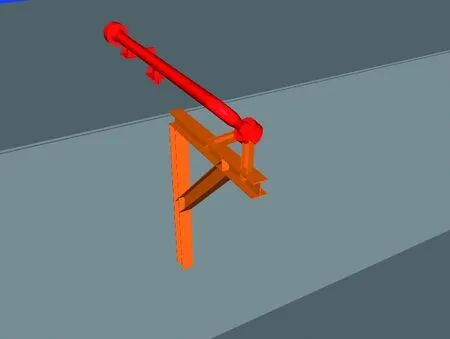

为了减小软管与硬管法兰连接点位置的载荷,经过计算在软管上增加了斜向上的吊索支撑,见图2。吊索属性参数见表6。

表6吊索属性参数

A-吊索长度/mB-吊索处至固定法兰距离/m吊索刚度/kN吊索连接点x/my/mz/m1.81.71 0000.03.00.338

2.2 应力计算分析

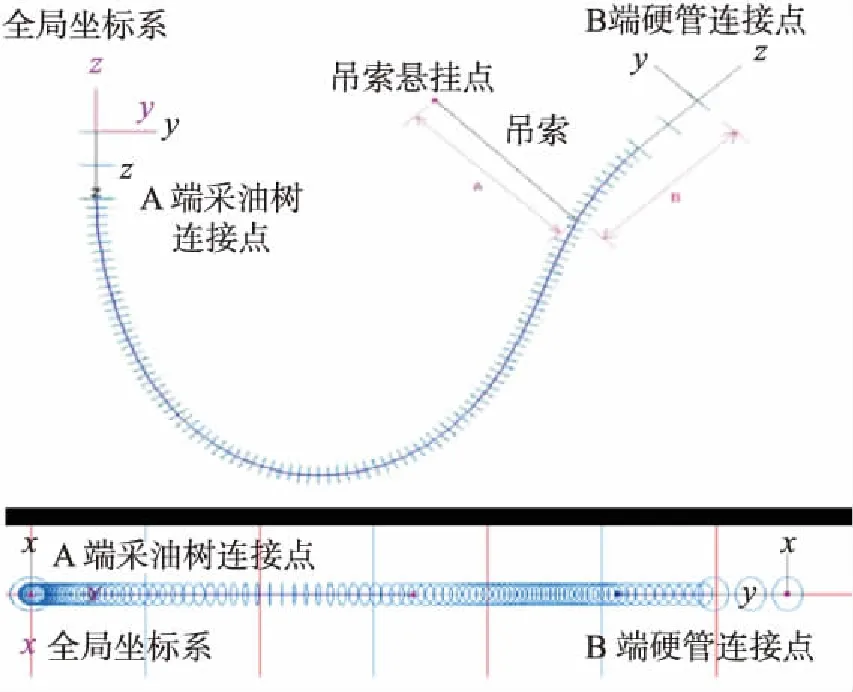

2.2.1 构建模型

由于软管与周围其他物体没有接触,与其他物体接触的耦合分析不必考虑,模型参考系见图2。

图2 模型参考系

2.2.2 软件分析

用软件Orcaflex 9.8 b进行3D建模,包括两端和吊索,输入2.1.1和2.1.2的数据条件和位移数据进行模拟[15],各工况分析模型见图3~6。

2.3 分析结果

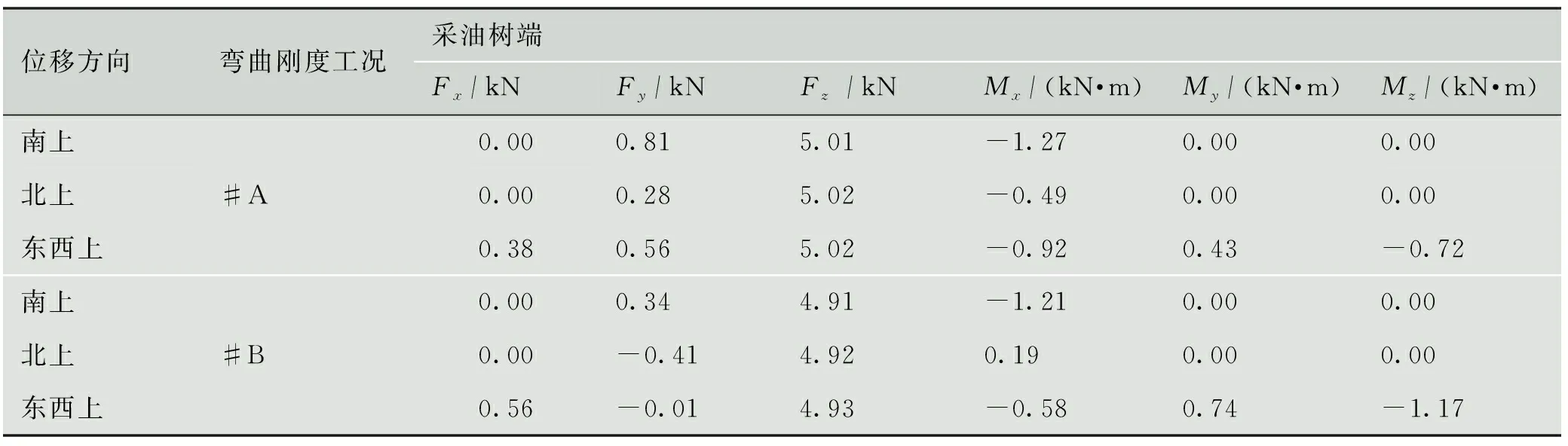

2.3.1 软件动态工况应力载荷分析

经过模拟分析,得到所有位移工况下软管和硬管连接法兰之间的所有位置最大应力和边矩载荷,见表7~8。

2.3.2 动态工况管线柔性分析

所有情况下,软管柔性获得的最小弯曲半径见表9。

由于柔性软管的结构布置紧密性[16],使得软管北上段弯曲半径小于静态半径的推荐值。经过反复优化,最终使得曲率半径达到1.13倍的MBRStorage静态推荐值。根据其他项目应用经验,此情况下可以接受。

根据以上的建模分析结果可以看出,软管路由设计可满足水平单向位移400 mm,升沉200 mm的应力要求。

图3 初始设计位置模型

图4 东西上位置模型

图5 北上位置模型

图6 南上位置模型

表7软管与采油树端法兰连接处应力和力矩

位移方向弯曲刚度工况采油树端Fx/kNFy/kNFz/kNMx/(kN·m)My/(kN·m)Mz/(kN·m)南上北上东西上#A0.000.815.01-1.270.000.000.000.285.02-0.490.000.000.380.565.02-0.920.43-0.72南上北上东西上#B0.000.344.91-1.210.000.000.00-0.414.920.190.000.000.56-0.014.93-0.580.74-1.17

表8软管与硬管端法兰连接处应力和力矩

位移方向弯曲刚度工况固定硬管Fx/kNFy/kNFz/kNMx/(kN·m)My/(kN·m)Mz/(kN·m)南上北上东西上#A0.002.464.542.370.000.000.001.964.131.870.000.000.332.294.352.16-0.65-0.72南上北上东西上#B0.003.374.294.200.000.000.002.303.713.120.000.000.522.984.013.74-1.26-1.17

表9软管柔性部分弯曲半径

位移方向弯曲刚度工况最小弯曲半径/m南上北上东西上#A1.611.271.40南上北上东西上#B1.691.341.49

3 软管固定方案优化

根据第1节所述,软管布置路由无法采用常规U型设计,而是一端竖直,另一端斜向上45°的方式,因此软管两端的受力不能按照常规经验处理,特别是斜向上45°端,需要进行单独校核。

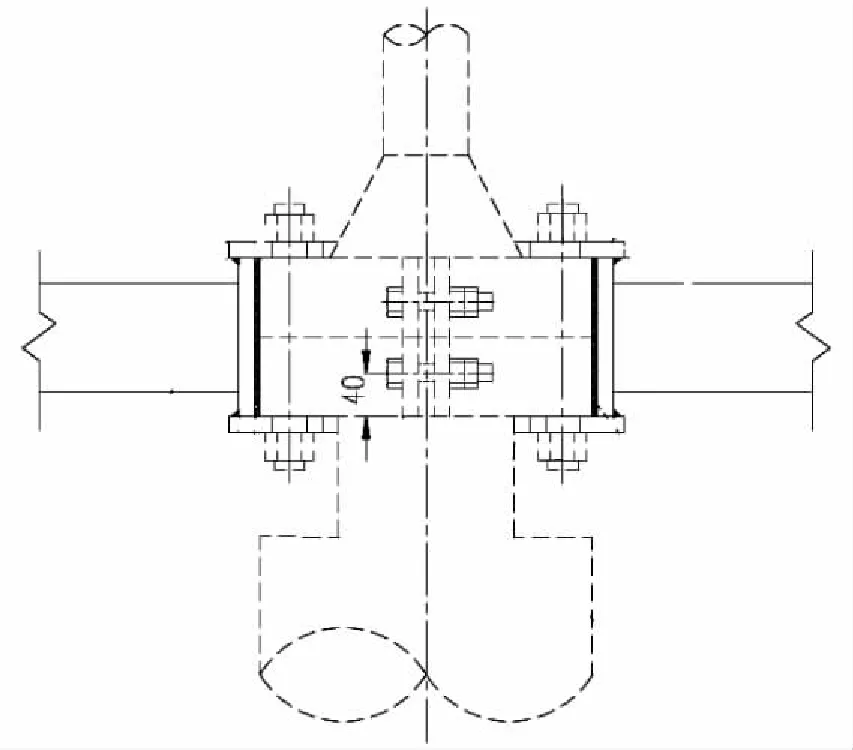

经现场采集软管位移幅度和频率,结合模拟计算软管接口载荷,并考虑1.5倍的动态放大因子,分析发现斜向上45°端软管和硬管相连的节点存在疲劳风险[17],在不加固的情况下不能满足设计使用寿命要求。为解决此风险,在软、硬管连接处增设固定支撑支架[18],限制软管、硬管节点处的位移,将采油树位移带来的形变限制在有足够柔性的软管段。

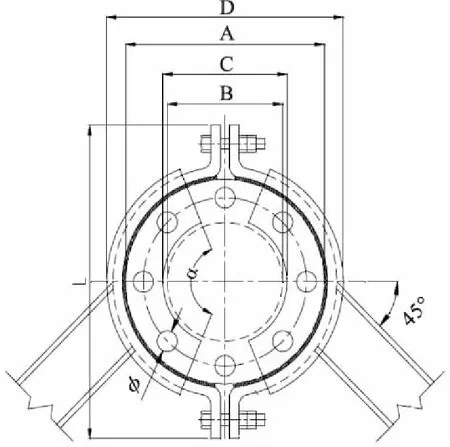

经研究设计的软管45°端固定形式见图7,同时为有效固定该节点,对支架抱箍也进行了专门设计[19-20],见图8。

按照设计图纸制作固定支架,软管最终安装效果见图9。

图7 软管45°端固定形式

a)剖面图

b)俯视图

注:A为软管与硬管连接处法兰外径;B为软管与硬管连接处直管段外径;C为固定软硬管连接法兰用环板内径;D为固定软硬管连接法兰用环板外径

图8支架抱箍制作图

图9 软管最终安装效果

4 结论

1)通过自升式钻井平台井口区改造与常规导管架海洋油气平台设计基础的对比研究,确认了复杂位移采油树与生产流程的软管回接方案。

2)软管路由设计改常规U型布置为一端竖直向上,另一端斜向上45°的布置方式,规避了悬臂梁井口区对软管布置空间的限制。

3)采用“反校核”方法,综合多方面数据,预估采油树位移量,模拟计算确认了软管新布置方案的可行性,弥补了采油树位移基础数据不足。

4)自升式钻井平台单管单井复杂位移采油树软管回接及固定形式在海洋工程领域的应用尚属首次,该方案克服了工况复杂、采油树位移幅度大、不规律、固定难度大等问题,为类似移动钻井设施生产功能转换提供了借鉴。