油田加热炉的热力学分析

2018-09-08成庆林宋达明解红军吕莉莉于淳光

成庆林 宋达明 吴 浩 解红军 吕莉莉 于淳光

1.东北石油大学提高采收率教育部重点实验室, 黑龙江 大庆 163318; 2.中国石油天然气集团公司规划总院, 北京 100083

0 前言

节约能源被喻为“第五大能源”。在集输系统中,加热炉占整个系统能耗的一半以上,对加热炉采取节能降耗措施在节约资源、环境保护、经济效益等方面有重要的意义。随着加热炉运行时间的增长,加热炉内各部件的老化,不规范的操作流程,以及加热炉自身的缺陷是导致加热炉效率低下的主要原因[1]。因此,应依据热力学定律找到加热炉用能的薄弱环节,并给出相应的加热炉在结构上和操作上的改进措施。

1 加热炉的热力学分析方法

1.1 加热炉能平衡分析

加热炉能平衡是指加热炉体系的输入热量与输出热量在数量上的平衡,通过能平衡可分析出输入加热炉体系的热量利用情况,明确加热炉输入能量的有效利用和损失情况,以便采取针对性措施来提高加热炉热效率,减少不必要的热损失。加热炉能平衡模型见图1。

加热炉能平衡模型公式如下:

Q+Qr=Q+Q2+Q3+Q4+Q5

(1)

Qr=(Q+Q+Q)·B

(2)

1.1.2 理论空气量

V0=4.76×10-2·[0.5CO+0.5H2+1.5H2S

(3)

1.1.3 加热炉排烟热损失

加热炉排烟热损失按式(4)计算:

(4)

1.1.4 其他参数

1.1.5 加热炉热效率

1.1.5.1 正平衡热效率

直接测量加热炉输入热量的有效利用热量来确定效率的方法,亦称直接测量法或输入输出法。

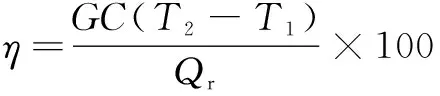

正平衡热效率按式(5)计算:

(5)

1.1.5.2 反平衡热效率

反平衡测量法就是通过计算各个内部和外部损失来确定效率的方法。反平衡热效率按式(6)计算:

(6)

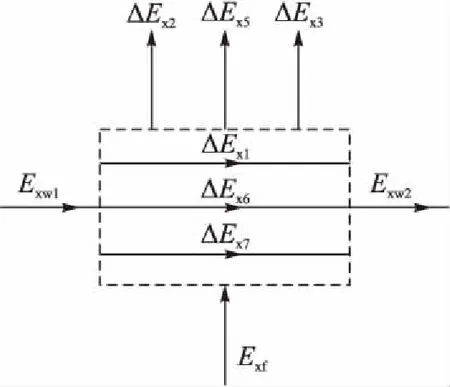

1.2 加热炉平衡分析

加热炉是一种集燃烧、冷却、热交换、物质排放等多种不可逆过程为一身的工程设备。加热炉平衡分析主要内容:计算加热炉效率,以评价其能质利用的有效性;计算加热炉内部和外部各项损失,以评价用能的合理性,揭示用能的不合理环节。

图2 加热炉平衡模型

由图2模型可得:

E=E+ΔE+ΔE+ΔE+ΔE+

ΔE+ΔE+ΔE

(7)

或

λ+Δλ1+Δλ2+Δλ3+Δλ4+Δλ5+Δλ6+Δλ7=1

(8)

ΔE=Qr

(9)

气体不完全燃烧是直接由未参与燃烧的可燃气体造成的。气体不完全燃烧损失ΔEx3按式(10)计算:

Δλ3=q3

ΔE=Eq3

(10)

(11)

1)燃烧反应过程

由于燃料不能绝热燃烧,实际燃烧温度低于理论燃烧温度,故加热炉燃烧反应损失ΔEx1按式(12)计算:

ΔE=E-E

(12)

2)燃烧产物冷却过程

燃烧产物温度是从理论燃烧温度冷却到实际燃烧温度所具有的热值。故加热炉的燃烧产物冷却过程损失ΔEx6按式(13)计算:

ΔE=E-E

(13)

E=E+ΔE+ΔE+ΔE

(14)

ΔE=E-(E+ΔE+ΔE)

(15)

(16)

(17)

Δλ6+Δλ7)

(18)

2 实例分析

2.1 加热炉能量分析数据

计算过程以大庆油田某转油站2016年5月到2017年4月数据为例,根据现场资料及文献资料,汇聚加热炉效率和热效率基础数据,见表1。其中部分参数的取值参考相关资料:燃料比热容为1.15 kJ/(kg·℃),燃料气体的低位发热量为4.13×104kJ/m3,燃烧产物平均定压比热为1.55 kJ/(Nm3·K),燃料气密度为0.72 kg/m3,过量空气系数为1.6~1.98,加热炉功率为2 MW,采暖炉功率为0.29 MW,排烟温度为515.15~559.15 K,燃料气比为4.34×104kJ/Nm3,理论空气量为10.62 m3/m3。该转油站采用双管掺水工艺流程加热炉在7、8、9月地温升高时,采取不加热集输工艺,故对加热炉进行停炉操作,不对其进行分析。

2.2 加热炉能分析结果

2.2.1 热平衡分析结果

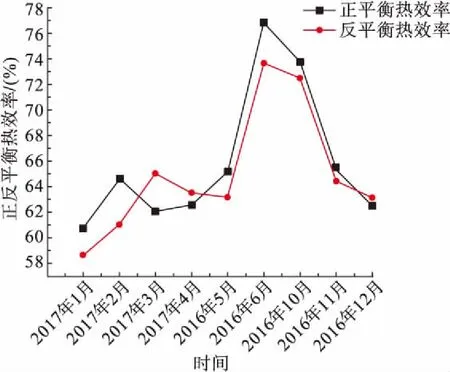

运用表1数据,通过加热炉热平衡模型计算,2016年5月到2017年4月正、反平衡热效率见图3(由于7、8、9月采取停炉操作,故图3~8中7、8、9月数据均未表示)。

表1加热炉效率和热效率基础数据表

年份月份燃料消耗量/(m3·d-1)燃料温度/K进口温度/K出口温度/K回掺水流量/(104 kg·h-1)环境温度/K201713.36×103272.15309.65332.583.67257.6522.38×103270.05313.15338.472.50263.1532.34×103270.75311.65337.072.35272.6541.31×103272.25310.15327.221.98282.65201651.44×103275.25312.15330.672.09289.656131.8283.45312.58314.272.48294.15101.23×103273.15310.45321.553.36281.65112.79×103278.95309.44327.694.12264.15123.16×103275.05310.23330.753.96260.15

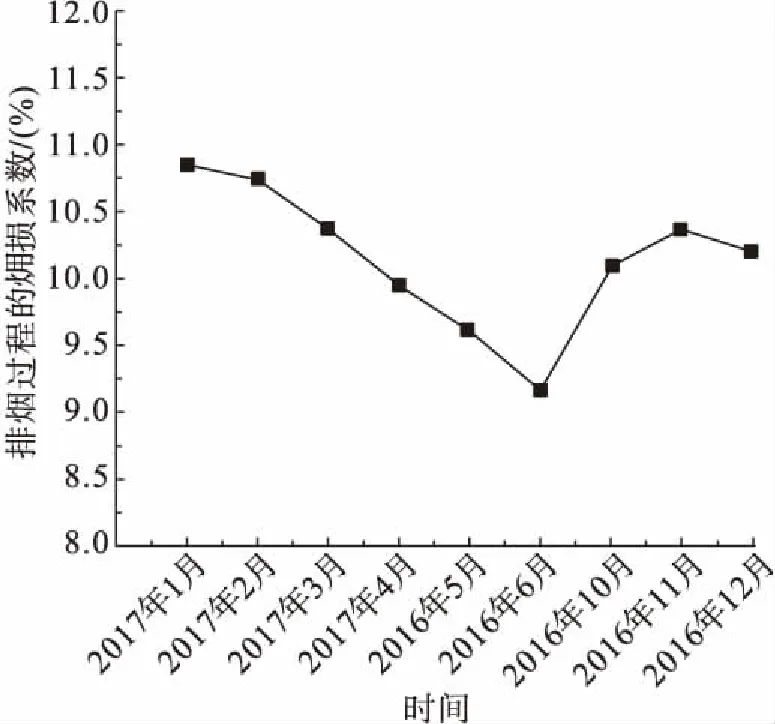

排烟损失在热损失中占主导地位,散热损失次之,不完全燃烧损失可忽略[4],由图3数据可以看出。2016年6月和10月的环境温度较其他月份高,炉体温度与环境之间温差变小,散热损失降低;而炉体排烟损失也由于入口冷空气温度的提高,而使其与排烟温度差的幅度变低,从而减少了炉体排烟损失,使其热效率变高。从全年整体来看,6月和10月环境温度较高月份效率较高,寒冷月份效率较低,热效率与环境温度呈一定程度的正相关。

图3 加热炉全年的热效率

图4 排烟过程损系数

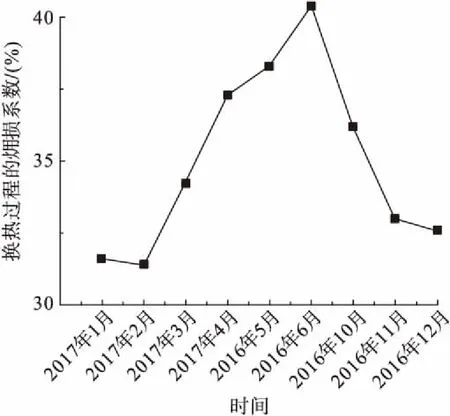

图5 冷却过程损系数

图6 换热过程损系数

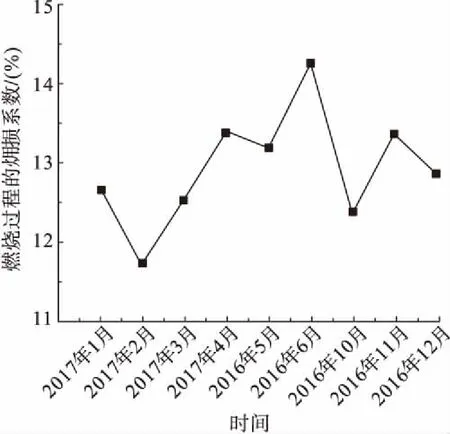

图7 燃烧过程损系数

图8 加热炉全年效率

表2加热炉的平衡与能平衡分析结果对照

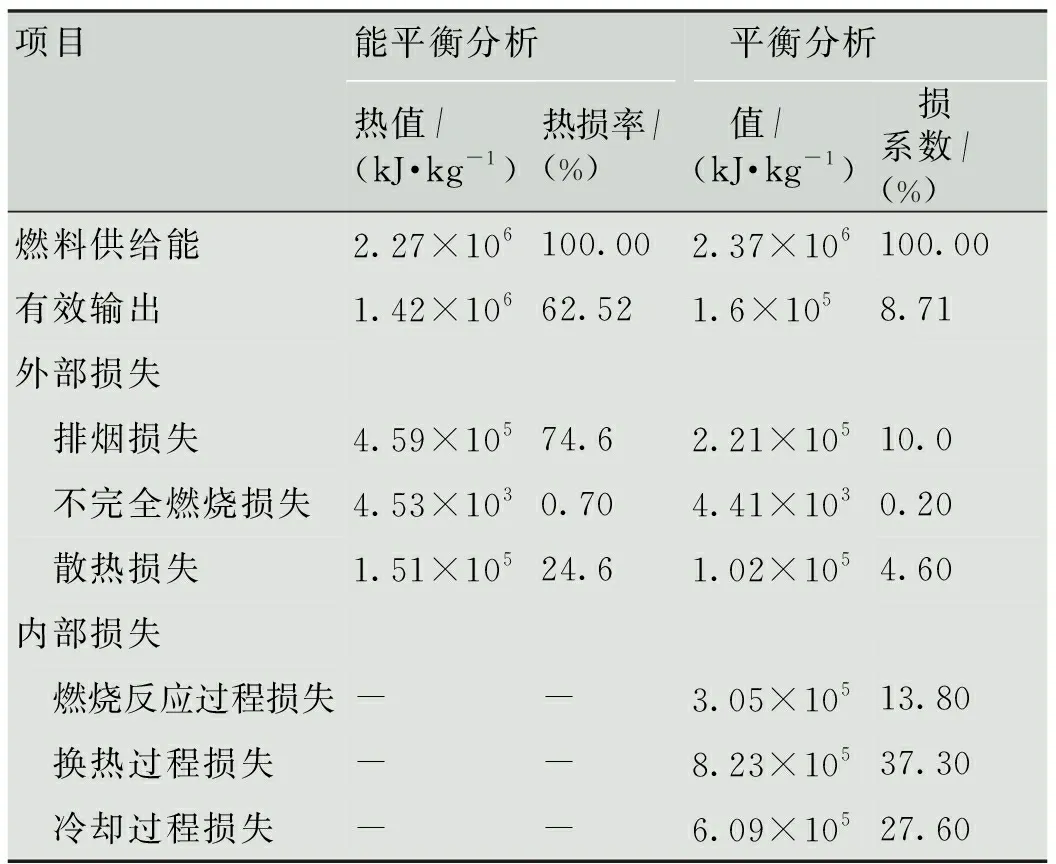

项目能平衡分析平衡分析热值/(kJ·kg-1)热损率/(%)值/(kJ·kg-1)损系数/(%)燃料供给能2.27×106100.002.37×106100.00有效输出1.42×10662.521.6×1058.71外部损失 排烟损失4.59×10574.62.21×10510.0 不完全燃烧损失4.53×1030.704.41×1030.20 散热损失1.51×10524.61.02×1054.60内部损失 燃烧反应过程损失--3.05×10513.80 换热过程损失--8.23×10537.30 冷却过程损失--6.09×10527.60

3 改进措施

3.1 改进二合一加热炉的措施

3.1.1 减少排烟损失

排烟温度的降低亦可提高加热炉的热效率。但排烟温度过低会使受热面壁面温度低于排烟气体的酸露点,使受热面金属发生腐蚀,带来安全隐患[11]。加热炉排烟温度主要影响因素为燃料气含水率和加热炉负荷率。随着燃料气含水率升高,同样会降低炉膛温度,致使排烟温度升高;由于负荷递减,燃料量随之下降,但炉膛容积不变,将导致炉膛产热的强度降低,炉膛温度降低,削弱炉内辐射传热,排烟温度也相应提高。可以采用联合站来的干气作为加热炉燃料并通过调节热炉负荷率来降低加热炉排烟温度[12]。

3.1.2 减少燃烧过程损失

3.1.3 减少换热损失

随着油气集输工艺不断变化,加热介质成分复杂,物性难以掌控,含盐、含泥沙、含悬浮颗粒的工况增多,因结垢而导致热阻、流动阻力的增大,使加热炉的换热损失增加。其中Ca2+、Mg2+离子是硬垢形成的主要原因,由于人工清垢、添加防垢剂和酸洗等清垢方法成本高,故采用在二合一进口汇管处添加防垢仪的方法除垢,以延长清垢周期[15]。也可从操作规范优化角度改进除垢的方法,优化掺水温度,通过在合理范围内降低掺水温度,增加流速的方法来减缓结垢速率,此方案从节能和延长加热炉寿命的两方面来解决结垢问题。

3.1.4 回收排烟余热

3.1.5 减少散热损失

3.2 更换更高效率的设备

3.2.1 改二合一加热炉为相变加热炉

相变加热炉与火筒加热炉相比,前者属于间接式加热炉,相变加热炉火筒壁基本不会结垢结焦,不会发生炉管损坏及爆管事故,安全系数更高。相变加热炉以沸腾和凝结换热代替传统的火筒加热炉自然对流换热,换热损失更小,由于换热损失占总损失的比重很大,故相变加热炉的效率更高[18]。

3.2.2 用其他系统替代加热炉系统

加热炉的内部损失由于传热过程的特性,温差过大引起的不可逆过程是无法在加热炉结构上解决的,不能满足能级匹配的要求,故可采用以下方法替换加热炉。

3.2.2.1 改加热炉为热-电-动联产系统

为满足能级匹配,即尽可能缩小供热物与受热物之间的能级差。实现能量的梯级利用。故可以采用热—电—动联产系统对整个转油站进行供能,其中燃气轮拖动工作机(一级利用)——余热锅炉(二级利用)——低温余热回收器(三级利用)[19]。这样实现了燃气的化学能梯级利用,使整个系统效率得到大幅度提升。此系统适用于耗能体量较大、以天然气为燃料的矿区。

3.2.2.2 改加热炉为热泵

通过泵加压、加热炉加热的油水混合物,从井口输送到转油站进行油水分离,分离出的污水温度40~50 ℃。从目前油田生产情况来看,这些低温污水的热量大部分未能被充分利用,仅用于回注或回掺[20]。可以通过用热泵回收污水热量的方式代替油田加热炉,提高整个系统的效率。

4 结论

2)加热炉的内部损失占加热炉整个能耗的九成,其中换热过程损失和冷却过程损失占比最大。传统的能分析中,占比最大的排烟过程损失只占整个损失的很小一部分,故传统节能方法并不能有效地提高加热炉的效率,应从加热炉内部结构着手,以能级匹配为原则,设计更适用于油田及效率更高的加热炉。