套破井卡封可洗井分注工艺管柱

2018-09-07隋春艳

隋春艳

中国石化胜利油田分公司工程技术管理中心

水驱是目前胜利油田采用的主要开发方式,随着开发年限的增长及腐蚀结垢、出砂、高压注水等因素综合作用,套损水井数量逐年递增,每年新增300口左右,其中套破水井约50口,破坏了油田井网完善程度,影响了油田开发效果。为了恢复注采井网,针对无法修复或者修复费用很高的套破井,余学中等(2013)针对套漏点在注水层上部提出了利用“水力锚+Y211封隔器”的卡封方式[1];郭慧(2006)提出了“水力锚+Y341GF封隔器+配水装置”“FXY421F封隔器+筛管”“ Y441封隔器+打压滑套”“水力锚+Y111+Y211封隔器”、“Y342F封隔器+打压滑套”等卡封注水管柱[2];柴国兴等(2003)提出了针对水平井的卡封管柱[3]。上述几种卡封方式均是以单独卡封套破段或者非注水层为目的,后期需要进行反洗井时,洗井液易从套破段漏失进入地层,无法建立有效的反洗井循环,达不到清洗井筒的目的。黄春(2015)提出较短距离套破段利用“改制YQF211封隔器”、较长距离套破段利用“Y445封隔器+内径48mm小管+YQ211封隔器”卡封的2种管柱,虽然能够实现后期反洗井,但对于较长套破段的卡封管柱,由于需要封隔器丢手、下内管,施工繁琐且不易操作[4]。因此,设计了对于长、短距离套破段均适用的且满足后期反洗井需求的一种卡封管柱。

1 工艺管柱的设计及配套工具

1. 1 管柱结构

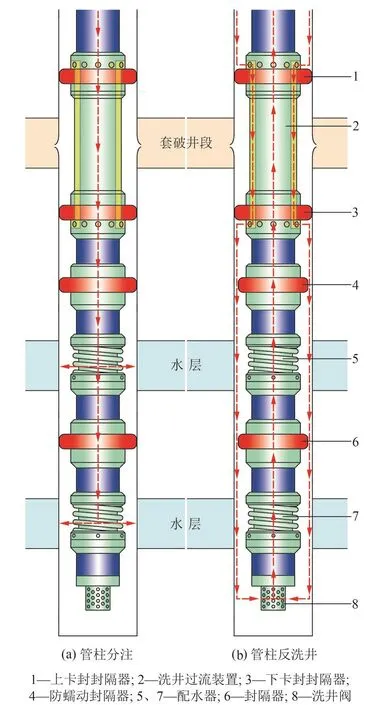

管柱主体可根据油藏特点和井况配套水力卡瓦、水力锚、扶正器、安全接头等工具。根据套破段位置,可以将管柱分为浅层套破卡封分注工艺管柱与深层套破卡封分注工艺管柱。

套破段位置的井下工具均采用内外管双层设计,正常注水的水流走内管,反洗井的水流走外管,实现正常注水通道与反洗井通道的分离。上、下卡封封隔器组合配套使用,反洗井或正常注水时,承受的上下压力平衡,延长工具的使用寿命。洗井过流装置总长设计了1000 mm、2000 mm、3000 mm等不同规格,可以单独或者串联使用。

该管柱按照施工设计下入到位后,通过油管内部打压实现封隔器的坐封。正常注水时,水流经过卡封封隔器内管、洗井过流装置内管进入到各层配水器(如图1a所示),实现分层注水。反洗井时洗井液从油套环空注入,经过上卡封封隔器的反洗井通道后进入上卡封封隔器外管,再依次进入洗井过流装置外管、下卡封封隔器外管,然后经下卡封封隔器的反洗井通道流出再次进入油套环空,然后进入底部洗井阀,当压力达到洗井阀内部弹簧开启压力时,反洗液经洗井阀后上返进入油管(如图1b所示),实现有效反洗井。该工艺管柱技术参数见表1。

图1 套破井卡封可洗井分注工艺管柱结构Fig. 1 Pipe string structure with the technology of stuck sealing in the casing damaged wells and separate layer injection in washable wells

1. 2 卡封封隔器

现在国内外对封隔器结构的研究较多,刘鹏(2014)、高国强(2007)、崔玉海(2008)、赵德斌(2010)、马金良(2015)等进行了针对不同用途封隔器的研究与试制[5-10]。针对套破井的特殊井况,卡封封隔器的设计主要从以下2方面进行。

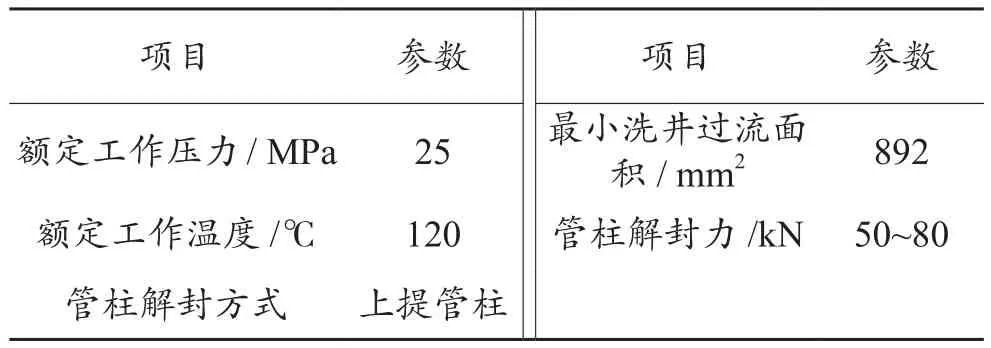

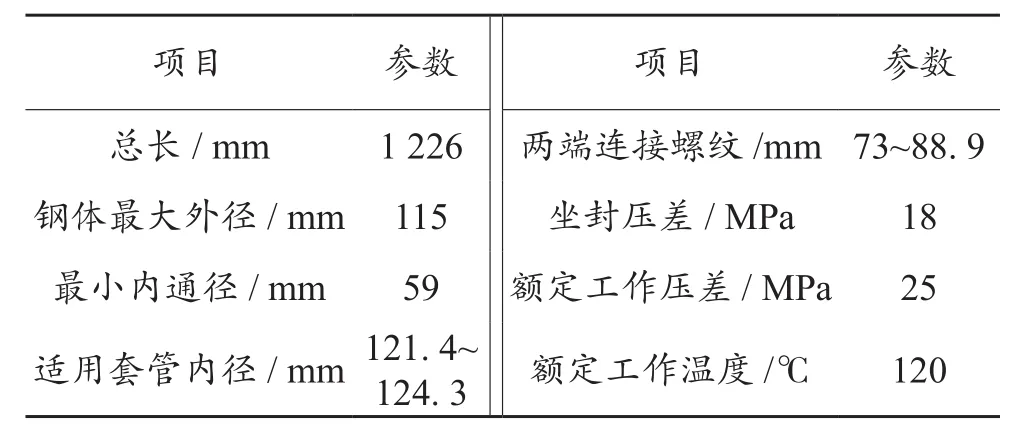

表1 工艺管柱技术参数Table 1 Technical parameters of the technology string

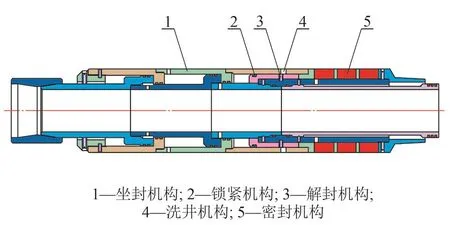

(1)为实现套破段的有效卡封,将封隔器设计为2个一组,分为上、下卡封封隔器,分别设计在套破段的上、下顶界。为保证坐封效果及卡封效果,该封隔器采用压缩式封隔器的坐封原理,同时采用卡环式锁紧机构,实现坐封停注后不解封。上、下卡封封隔器结构主要由坐封机构、密封机构、锁紧机构、解封机构、洗井机构等组成,结构如图2、图3所示。

图2 上卡封封隔器结构Fig. 2 Structure of upper packer for stuck sealing

图3 下卡封封隔器结构Fig. 3 Structure of lower packer for stuck sealing

(2)为实现后期反洗井,该封隔器设计带有洗井通道,为实现洗井时洗井液能够完全避开套破段,将洗井通道设计为内外管双层。此洗井通道为一过水通道,为了洗井畅通,要求节流压差最小,在保证强度等前提下,其过流面积越大越好,考虑到过流面积只与内中心管的外径和外中心管的内径有关,如何确定内中心管的外径和内径以及外中心管的外径和内径尺寸是洗井通道结构设计的关键。考虑到配水器后期测试投捞工具的顺利通过;内中心管在封隔器遇阻或下部管柱遇阻进行处理作业时,内中心管应能满足承受较大扭转强度要求;封隔器坐封和工作时,内外中心管应能满足承受较大拉力条件。因此,内外中心管的材料选择及尺寸设计如下:内中心管和外中心管均选用45号结构钢;内中心管外径67 mm,内中心管内径59 mm;外中心管外径87 mm,外中心管内径75 mm。卡封封隔器技术参数见表2。

表2 卡封封隔器技术参数Table 2 Technical parameters of the packer for stuck sealing

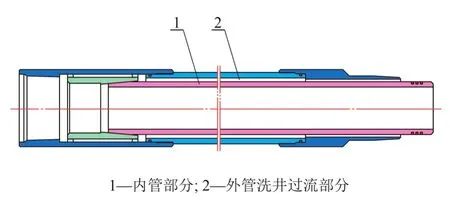

1. 3 洗井过流装置

受封隔器长度的限制,当套破段较长时,仅仅依靠上下卡封封隔器必然无法完全将其卡封,为此,进行了洗井过流装置的设计,该装置连接在上下卡封封隔器之间,同样采用内外管双层设计,实现正常注水通道与反洗井通道的分离,结构如图4所示。

图4 洗井过流装置结构Fig. 4 Structure of flow passage device for well flushing

为适应不同套破段的井况,设计了不同长度规格,可串联使用。洗井过流装置技术参数见表3。

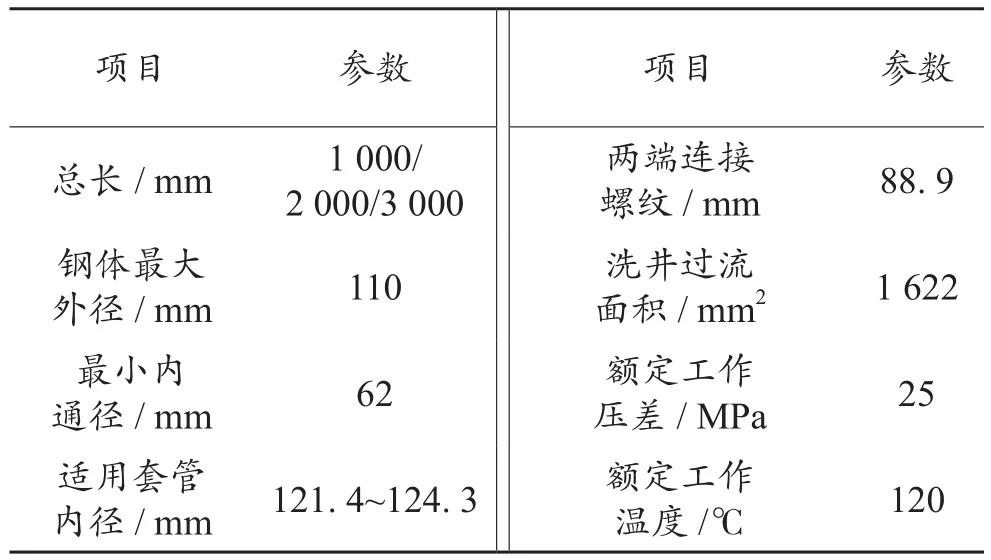

表3 洗井过流装置技术参数Table 3 Technical parameters of flow passage device for well flushing

2 室内实验及现场试验

2. 1 室内实验

关键工具研制成功的基础上进行室内实验。

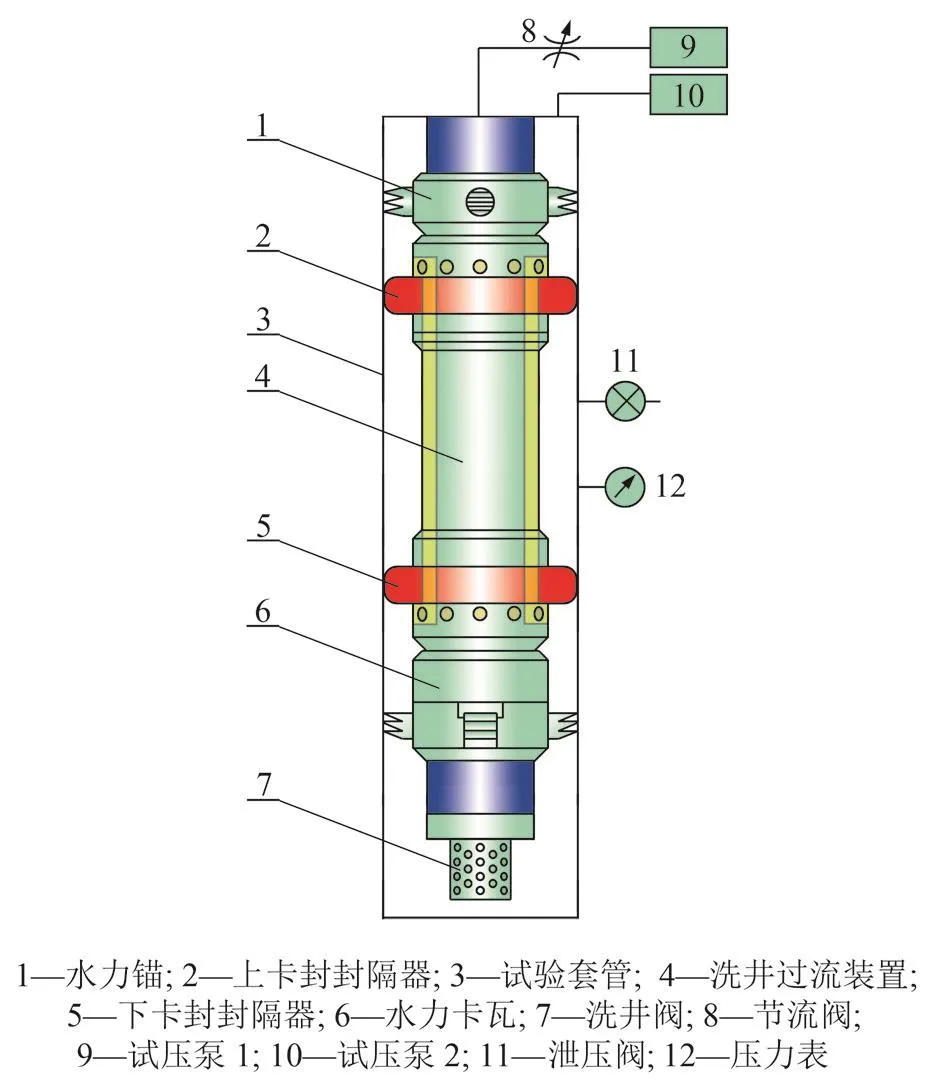

实验目的:验证管柱反洗井性能以及不同反洗井压力下的封隔器卡封性能。实验如图5所示。图5中,试压泵1模拟现场实际注水管线,试压泵2模拟现场实际反洗井管线,泄压阀模拟实际套破井段。

图5 室内实验Fig. 5 Laboratory test

实验步骤:将实验管柱自下而上按照“洗井阀、水力卡瓦、下卡封封隔器、洗井过流装置、上卡封封隔器、水力锚、试压泵接头”的顺序接好上紧;将实验管柱放入实验套管内,套管不接丝堵;关闭试压泵2,关闭节流阀,打开泄压阀,打开试压泵1,逐步打压完成封隔器坐封,观察套管及泄压阀处是否漏水,以验证管柱的密封性;通过试压泵1泄压;撤掉试压泵1,打开节流阀、打开泄压阀,接上套管丝堵,打开试压泵2,进行反洗井实验。通过调节节流阀开度大小,模拟不同洗井压力。查看泄压阀处是否漏水。实验结果见表4。实验结果表明,在不同反洗井压力下,管柱反洗井性能良好,封隔器卡封效果良好,达到设计要求,可以开展现场试验。

表4 室内实验数据Table 4 Laboratory test data

2. 2 现场试验

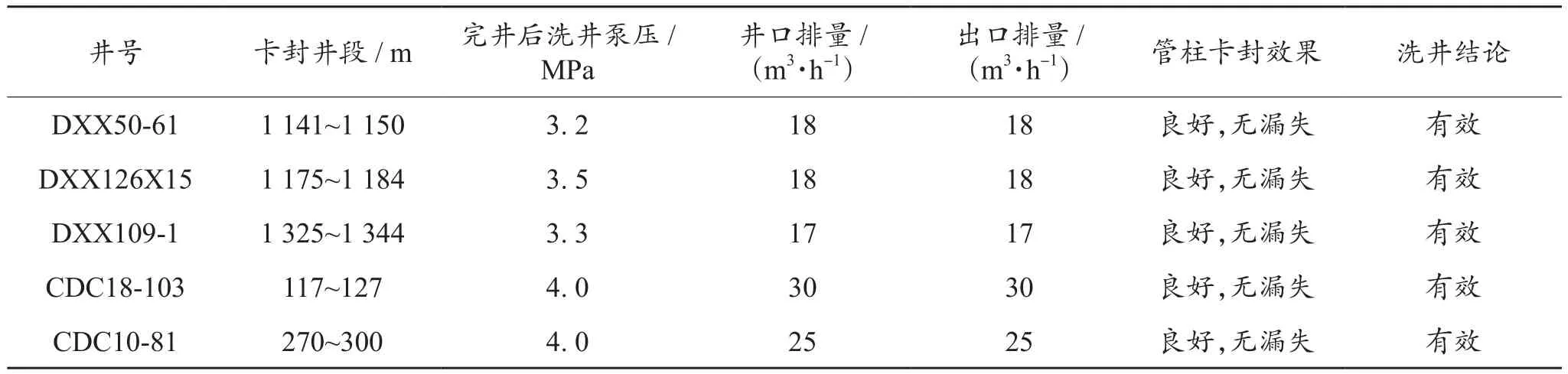

在室内实验取得成功的基础上,开展了现场试验。截至2016年底,该卡封可洗井分注工艺管柱应用5井次,现场施工成功率100%。现场施工数据见表5。典型井DXX50-61井,该井套窜后采用“水泥封堵+封隔器卡封”保护方式实施分层注水,2015年10月22日测试遇阻洗井,洗井压力3.5 MPa,进口排量25 m3/h,出口不返水,分析原因为套窜层严重漏失。

表5 现场施工数据Table 5 Data sheet of field construction

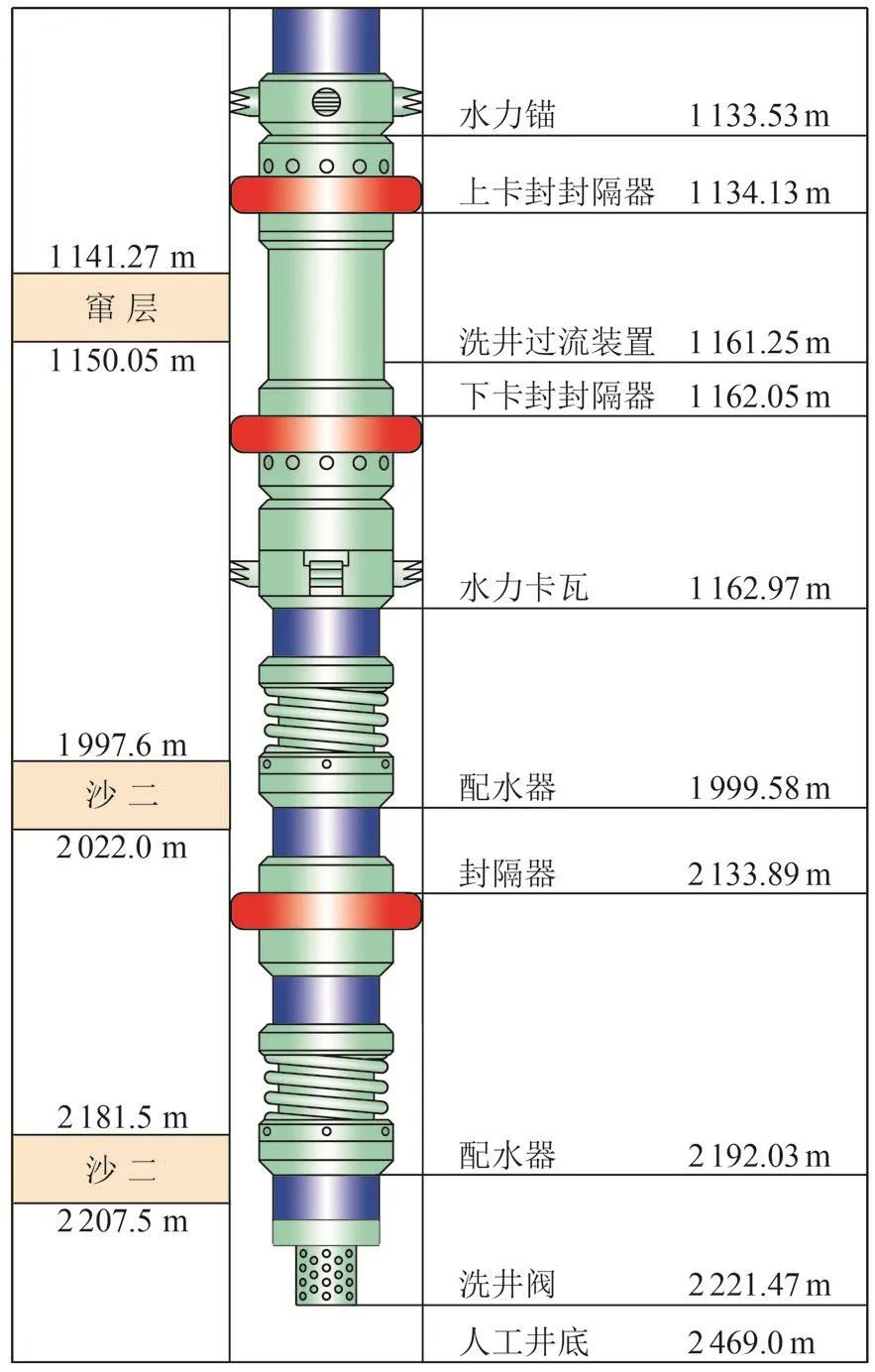

为实现该井的有效反洗井、防止窜层漏失,决定对窜层采用“上卡封封隔器+洗井过流装置+下卡封封隔器”的方式进行卡封,其他注水层采用配水器与普通封隔器的组合方式实现正常分层注水,该井完井管柱如图6所示。采用该管柱完井后,于2016年1月17日进行反洗井,洗井泵压3. 2 MPa,进口排量18 m3/h,出口排量18 m3/h,洗井有效,无漏失,施工获得成功。

图6 DXX50-61完井管柱结构Fig. 6 Structure of completion pipe string of well DXX50-61

3 结论

(1)该工艺管柱局部采用内外管双层设计,正常注水的水流走内管,反洗井的水流走外管,实现正常注水通道与反洗井通道的分离,适用于套破井卡封分注,对于解决卡封后无法形成有效反洗井的问题,具有其独特的技术优势。

(2)该工艺管柱经室内实验与现场试验证明,管柱结构设计合理,满足现场工艺要求。对于无法修复或者修复费用较高的套破井,可以采用该管柱实现分注,在节省经济费用的同时完善注采井网。