彩色相纸生产涂布表观剐蹭条道问题排查与措施

2018-09-07王志刚廖洪浩李洪涛

王志刚,廖洪浩,李洪涛

(乐凯胶片股份有限公司 河北 保定 071054)

1 引言

彩色相纸涂布生产中,有一种弊病称为条道,包括纵条道和剐蹭条道。纵条道是沿涂布方向上的,引起横向密度变化的表观弊病。比拉丝宽,透视时有明显厚度变化,或能直接看到较直的条道;而剐蹭条道是在不退嘴涂布过接头时,沿着涂布方向,由于片头的微量抖动导致的某一区域内涂布弯月面不稳定,从而引起横向密度变化的表观弊病。

本文重点分析的是不退嘴生产状态下,剐蹭条道产生的原因与控制措施。前期主要从设备方面入手,通过对接片片头刀缝间隙、轧花点位置、接片锡箔纸铺展改进、供片夹紧辊压痕均匀性条件摸索和调偏速度与基材张力匹配等;后期主要对涂布CO张力稳定片路运行状态、冷凝段负压和涂布间隙等工艺条件进行排查优化。通过一系列检测数据分析,找出了最为合适的控制参数与条件,从而有效控制涂布头片路运行状态,达到消除涂布表观剐蹭条道的目的。

2 彩色相纸生产中精密挤压涂布剐蹭条道成因分析与措施

2002年,乐凯公司与柯达公司合作,对涂布系统进行改造,为适应高车速、大流量稳定生产的市场要求,采用了柯达涂布系统,改进后的涂布嘴为液滴腔阶梯结构涂布嘴,涂布表观质量大幅提升。2011年自行设计了轧花机实现了过接头不退嘴涂布生产,平均每轴减少因退嘴涂布抽高负压过程发花问题所带来的成品相纸损失16米。近几年来,随着市场对放大相纸需求的扩增,对成品质量又有了更高的要求,从销售部门信息反馈得知,2016年因乐凯相纸剐蹭条道问题客户投诉量增多,引起了我们的高度重视。从现场观察来看,剐蹭条道主要发生在涂布宽片左侧距片边200~300mm位置,之后又突发右侧200mm固定位置剐蹭条道,涉及多批次多轴数,有的甚至涉及整轴成品宽片,给公司造成极大的损失,最为严重的是2017年19、20两个周期生产被迫采用退嘴涂布方式生产。针对此问题,我们自备片接片到涂布轴、涂布站区间装备、工艺条件种种因素的摸索排查分析,制定了改进方案与措施,经生产验证有效的控制了彩色相纸不退嘴涂布生产中剐蹭条道问题的出现。

2.1 涂布表观剐蹭条道成因分析

根据我们对生产现场的分析,在过接头不退嘴涂布的状态下,出现这个现象的原因可能有以下几个方面:其一是接片刀缝左右宽窄不一,有搭接现象。其二是接片轧花不清晰,不退嘴涂布过接头时不能有效消除表观弊病点。其三是接片机锡箔胶纸存在起褶、气泡等高点,导致该位置基材厚度不一,接头过嘴时影响弯月面稳定,产生剐蹭条道。其四是接片片边不齐,过接头涂布时,调偏速度过快导致片路扭动,产生剐蹭条道。其五是接片备片时,张力铺展不均匀,接片供片夹紧辊两侧夹紧力不一致,过接头时片路张力发生变化,产生剐蹭条道。其六是涂布间隙设定过小,弯月面形成效果较差,产生剐蹭条道。根据这六点分析结果,我们进行了工作安排,以解决这个问题。

2.2 关于涂布宽片左侧剐蹭条道弊病处理措施

图1 宽片左侧剐蹭条道位置记录Fig.1 The location record of rub road on the left side of wide paper

2.2.1 接片刀缝左右宽窄不一 我们首先解决第一条,接片刀缝左右宽窄不一,有搭接现象。从现场判断,这个现象确实存在,那么想要解决这个问题我们采取了两方面措施,第一是更换接片刀无杆气缸,调整压缩空气压力,提高跟刀架运行速度。成功由改造前进回刀时间2分钟,提高到改进后进回刀时间1分钟,检验接片刀缝均匀无毛茬,保障接片质量。第二是修磨接片X刀导轨,减小运行阻力。调整X刀角度,保障接片片缝2mm均匀间隙,无搭接,无毛茬。

经过改进,达到了刀缝均匀、无搭接、无毛茬目标要求。经反复生产验证刀缝均匀2mm涂布表观剐蹭条道出现几率最低,因此我们将接片刀缝均匀、宽度2mm定为接片刀更换的验收标准。

2.2.2 接片轧花不清晰

图2 改进后轧花点清晰有效Fig.2 The improved goffered point is clear and effective.

轧花机是我们当初自己设计制作的一个小工具,研制轧花机是为了将接片锡箔胶带片头轧花,实现过接头不退嘴涂布生产。使用时,将接头变化产生的气泡消除在轧花点30毫米位置,从而解决了过接头退嘴生产平均16米/轴宽片的损失,提高了涂布表观A级品率,消除了因负压波动导致的发花问题。但是经过一段时间的使用后,发现轧花位置变得越来越不清楚,同时存在有时锡箔纸胶带够不到轧花位置的问题。为了改进这个问题,我们调整了轧花机导向板位置,将轧花点位置下移10mm,保障接片后锡箔胶带上方六行轧花点均匀清晰,同时有效的将气泡等过接头表观因素消除在轧花位置。

2.2.3 接片机锡箔胶带纸存在起褶、气泡胶带脱落问题

图3 锡箔胶带起褶、气泡问题记录Fig.2 The problem record of tuck and bubble on foil tape

三号机接片机方式为:S辊真空吸附锡箔胶带、自动对接、无胶带折边形式。接片过程中因S辊真空能力不足,曾多次发生锡箔胶带脱落、起褶、气泡问题,严重影响到涂布表观质量,导致不退嘴涂布时的剐蹭条道问题明显增多。

为了解决这一问题,我们决定对接片S辊负压系统进行改造:从现场情况来看,S辊的最大真空度为-1.8Kpa,真空度较小,这可能就是造成胶带脱落、接片气泡、起褶问题频出的根本原因。而临近的1FR负压风机最大负压量为-400mmAQ≈-3.9Kpa(1Kpa=102mmAQ)而1FR自控阀门开度仅有35%,也就是说1FR抽负压能力远大于独立的接片负压风机,而且1、2FR拉片辊负压风机有足够的能力余量满足接片S辊负压的需求。因此我们决定将1、2FR接入S辊真空系统,以改造S辊真空系统。改造后,S辊真空度明显提升,最大值可达-3Kpa。但此时的负压过大,反而不利于接片,经过我们的摸索,当S辊真空度为-2.5 Kpa时,接片效果最为稳定。在未采买设备前提下根治了胶纸脱落、起褶、气泡问题。

2.2.4 接片片边不齐 在接片时,我们发现两个片边经常出现对不齐的状况,这一状况会造成3调偏的快速调整,对片路的稳定产生影响,或产生张力线等现象,这就会造成明显的剐蹭条道,为了解决这一问题,我们决定改进供片调偏安装方式,拆除一组执行器固定支架;另一组支架端盖加平垫使执行器保留一定调整自由度。执行器端面位置安装调心拉耳,测量拉耳孔径加工两侧带丝扣的柱销钉,相应底板位置攻丝套扣安装柱销。柱销顶部双螺母被紧,保障一定的自由度。供片调偏连接件由H型连接方式改进为U型连接方式,消除轴向窜动偏差。

校正A、B调偏中心位置一致,电控中心参数128,执行器推杆伸出量70mm,保障备片、接片片边对齐。接片台标注备片位置,规范工艺操作方法——开车前工艺员需将调偏检测气嘴调整至同一刻度位置,避免因检测偏差导致的片路蛇形。摸索自供片至涂布嘴片路调偏控制参数,1调偏全程动作25秒,2调偏全程动作10秒,涂布前3调偏动作速度最为关键,将其动作时间控制在15秒,观察接片片头在涂布轴位置位移变化效果最佳。

除以上工作外,备片时张力铺展不均匀夹紧辊两侧夹紧力不一致也会造成片边不齐,目前的备片操作是这样的:备片操作时,操作工首先测量轴径并引出片头,然后垂到接片台前面,目测确认供片轴的片基与接片台的片、纸基要求刻度是否一致,如果不一致要通过接片台上的“右调芯”、“左调芯”按钮来移动片基直到一致为止;按住片头使之与接片台垂直并按下吸片“开”按钮,片头上部被吸住。按动接片台上的两个“吸片开”按钮,接片台上、下部的片基被吸住,按接片台上的切刀“向左”按钮,切刀自动沿刀槽的南侧划向北侧切断片基,并按下吸片“关”,片头落下,手持轧花机将备片片头轧花,轧花点均匀清晰;按下备片“完成”钮,接片台移动到待机位置。操作规程中片基中心位置调整要求片基展平保证片头两侧张力一致,轧花是保障接片质量避免接头在涂布头位置扭动的关键操作步骤。供片夹紧辊压痕检测确保胶辊夹紧片基两侧力矩一致,消除接片片基两侧张力不一致的重要措施,汇总压痕检测方法如下:(1)打开气缸夹紧辊,做钢辊和胶辊辊面卫生。(2)分别在胶辊两侧150毫米有效区处,粘放压痕条。导辊长度2000毫米以上的可选胶辊两侧250毫米有效区域。(3)夹紧胶辊持续60秒。(4)打开胶辊取下两侧压痕条,测量两侧的压痕宽度。(5)将金属辊翻转90度,重复上步骤测得两侧压痕宽度。(6)根据两侧检测压痕宽度值取平均值。(7)对应压痕平均值,调整气缸压紧力或行程,确保夹紧辊两端压痕量一致。通过测试我们将供片夹紧辊两侧有效压痕调整至2.5mm效果最佳。(8)定期复测。

图4 供片夹紧辊压痕检测Fig.4 Indentation test of clamp roller for supply sheet

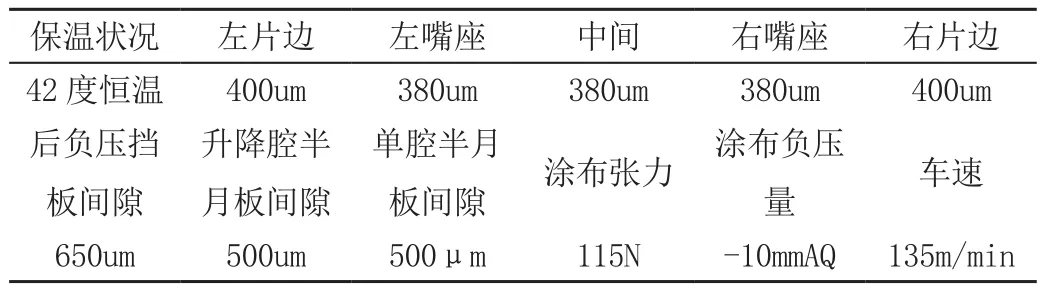

2.2.5 涂布间隙设定偏小 结合岗位操作法开启风机后我们对涂布站各项参数进行调整,摸索生产控制条件。最终得出负压腔后负压挡板间隙650μm;负压腔半月板间隙500μm;涂布嘴温度42度;涂布张力115N;涂布负压-10mmAQ;间隙涂布间隙380μm为最佳生产控制条件。见表1。

2.2.6 生产验证 通过上面所述的几项工作,涂布宽片左侧距片边200~300mm位置剐蹭条道问题消除,对2017年一至十五周期SA6彩纸生产跟踪观察,未再发现这一表观弊病,达到了提高彩色相纸表观质量的目标值。

表1 最佳涂布间隙与控制参数Table.1 Optimal coating clearance and control parameters

2.3 涂布宽片右侧片边位置剐蹭条道成因分析与措施

2.3.1 剐蹭条道故障状况记录 2017年十六周期生产突发宽片右侧剐蹭条道,在重复2.1排查过程后无明显效果,条道发生几率频繁。现象为片头北侧200mm固定位置剐蹭条道,涂液线呈锯齿状典型对应关系。每个生产班都有涉及,部分轴号采用退嘴生产方式,上嘴涂液面齐整,涂布间隙直线度稳定,涂布负压上调至-12mmAQ下调至-6mmAQ无明显改善。

2.3.2 针对新出剐蹭条道问题进行初步排查

根据现场状况分析,我们初步采取了以下措施:

2.3.2.1 适当提高2调偏速度,降低3调偏速度至13″,接片S辊真空度调整至2.8Kpa,校正1、2、3、主拖动拉片辊真空度和设备水平平行精度无效果。

2.3.2.2 更换接片X刀,刀缝保持在均匀的2mm。

2.3.2.3 轧花点位置保障6行清晰。

2.3.2.4 夹紧辊缠裹胶布保障接片片头南北两侧有效压紧。

2.3.2.5 校正1、2、3调偏速度,2调偏速度适当,3调偏速度略降,降低片头在涂布轴位置大幅调整因素。

实施上述措施后涂布宽片右侧剐蹭条道问题并没有有效控制,生产至十九周期问题集中爆发,二十周期被迫采取了退嘴涂布方式生产。另外退嘴生产物料会在负压腔聚集,导致换滤芯轴数间隔缩短,每周期增加1次换滤芯过程,物料损失增加2万元,影响工时进度3小时,因此表观剐蹭条道问题是我们急需解决的重点问题。

2.3.3 跟踪生产条道弊病现场状况分析 因剐蹭条道问题二十周期彩纸生产采取退嘴涂布方式,现场检查涂布头片路运行状况,发现爬坡辊右侧位置片路抖动较为严重,且左右片路松紧不一致。到中控室检查涂布参数控制冷凝段一冷正压设定为3mmAQ、二冷正压设定为6mmAQ,一冷、负压设定为-20mmAQ,实际负压为-12mmAQ,有产生划伤和生产线张力波动隐患。查阅2015年《彩色相纸生产改进涂布负压腔解决表观发花弊病》论文资料时,发现当时生产条件为冷凝段负压实际值为-20mmAQ,现生产条件与参数控制超差较大。之后在喷墨打印纸生产前白灯试车时发现,冷凝段负压-12mmAQ跑车条件下,涂布CO张力波动达到±10;爬坡辊位置片路抖动;进一步明确了冷凝段正负压匹配失衡导致CO张力波动,初步判定冷凝段负压偏低是导致片路抖动的主因。因为片路抖动是可能导致宽片剐蹭条道的主因之一,所以将这一因素作为主要排查对象。因此我们需从工艺参数上调控,摸索冷凝段正负压匹配关系上稳定涂布CO张力控制,以稳定片路抖动。

另外,第一,在生产运行过程中,参数需实现标准化,以生产中检测点各项数据为依据,建立基准线,不能因某个参数问题不易解决而调整正常参数去迎合生产,这样易出现偏离生产基准的更大的问题。第二,涂布系统涉及面广,知识种类繁多,人员操作不规范,需要大家要多学习,多到现场,在工作中要擅于去发现问题,及时纠正操作错误和不规范行为。发生问题第一时间去现场指导并处理。

2.3.4 根据现场状况,采取相关措施

2.3.4.1 解决片路左右松紧不一致问题 针对生产运行中片路左右松紧不一致问题,我们已经有很多经验,相对好解决,我们进行了三点调整:第一、调整1、2、3调偏检测嘴位置,保证其在在同一调偏位置,保证涂液前,片路不出现蛇形扭动;第二、校正涂布轴、爬坡辊前后各导辊水平跳动情况;第三、校正气垫转向张力传感器张力。

将以上三点进行调整之后,片路左右松紧不一致的问题即得到了解决。这也是我们解决刮蹭条道的一个基础工作。

2.3.4.2 解决片路抖动的问题 为了解决片路抖动的问题,我们决定利用喷墨打印纸开白灯生产的机会,进行调试,在生产前的跑车试车时校正冷凝段正负压,调整好之后,在生产过程中进行生产验证。

首先是试车调整,在现有的参数条件下(一冷一正压3mmAQ,负压-20mmAQ,二冷正压6mmAQ),CO张力波动±8,片路抖动。然后,调整冷凝段正负压,一冷一正压调整为4mmAQ、负压调整为-20mmAQ,二冷正压调整为8mmAQ。调整之后,CO张力变得较为稳定,波动值±2之间,爬坡辊片路稳定,不再出现抖动。48寸纸85m/min跑车片路较为稳定,爬坡辊位置片路无抖动现象。

由于试车片路稳定,于是跑车结束后,我们决定采用该条件生产喷墨打印纸,生产过程中,我们对片路进行了监控,表现稳定,生产出的喷墨打印纸经过检查,表观状况正常。

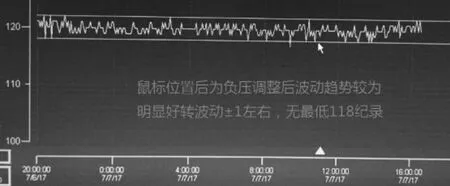

在48寸喷墨纸生产结束后,我们将控制参数调整为:涂布CO张力120N;一冷一正压3mmAQ,一冷一负压-20mmAQ,二冷正压6mmAQ;涂布间隙400μm;负压腔CT负压-9mmAQ;后负压挡板间隙650μm。进行参数调整之后,我们采用42寸片基进行了试车,试车效果良好。在试车良好的基础上,彩色相纸继续生产二十一、二十二周期,生产观察涂布CO张力波动±2,爬坡辊右侧片路微抖动,生产表观未出现右侧剐蹭条道问题。

通过这两次调整、试车、生产验证的过程,证明我们找到了问题点,同时也找对了调整的方向,下一点就是对这个问题进行持续关注,摸索最佳控制参数。

2.3.4.3 摸索控制参数并进行生产验证 二十一、二十二周期验证了我们的调整方向之后,我们决定通过二十三周期SA6的生产进行控制参数的摸索,生产条件设定为:CO张力120N;涂布间隙410微米;后负压挡板间隙600微米;负压腔CT负压-9mmAQ;一冷一正压3mmAQ、一冷一负压-20mmAQ、二冷正压6mmAQ、二冷负压-20mmAQ;涂液黏度10cps;CO张力围绕±2波动。在生产过程中,出现一轴剐蹭条道,位置右侧距片边190mm,与前期故障点位置相同,接片、轧花、锡箔纸铺展、刀缝等相关点确认正常,说明参数仍然有需要调整的地方。于是我们设定冷凝段负压-25mmAQ。此时检查对比CO波动趋势,有较为明显好转。但是此时事实上一冷一负压自控开度已达到最大,但仍不能满足设定值-25mmAQ,显示为一冷一实际负压-22.8mmAQ,100%控制开度;二冷一负压-24.7mmAQ,90%控制开度。二十三周期生产结束后,我们到现场,从机械方面调整冷凝段风阀开度,使其最终满足了冷凝段正压3mmAQ、一冷一和一冷二负压-25mmAQ实验条件,从此之后生产至今未再发生宽片剐蹭条道问题,印证了我们的调整。

通过以上的调整和验证来看,提高冷凝段负压,设定为-25mmAQ,CO张力波动明显好转,爬坡辊片路消除抖动现象,解决了宽片右侧剐蹭条道问题。

图5 提高冷凝段负压后CO张力波动对比Fig.5 Contrast of co tension after increase negative pressure of condensation

3 稳定彩色相纸生产操作法完善总结

关于彩色相纸生产剐蹭条道问题生产总结,合格片头需具备以下条件:接片片边对齐、接片刀缝均匀2mm,轧花点清晰有效、供片夹紧辊压痕均匀一致、接片锡箔纸无起褶气泡问题、片头涂液线呈稳定的线性关系。周期生产前从装备保障、工艺操作和参数控制上满足下述条件,归纳完善后补充到涂布岗位操作法中。

3.1 设备因素控制

3.1.1 接片X刀刀缝均匀无搭边毛茬,刀缝2mm。

3.1.2 供片夹紧辊两侧压痕一致(2.5mm),有效压紧。

3.1.3 供片调偏A、B轴中心位置一致,两个动作速度一致,动作均匀。

3.1.4 接片机锡箔纸铺展均匀无气泡起褶问题,S辊真空度负压2.6~2.8Kpa。

3.1.5 第1调偏微动左右全程动作时间25秒;第2调偏左右全程动作时间10秒;第3调偏速度控制15秒。

3.1.6 保障涂布辊水平趋势与爬坡辊趋势一致。

3.1.7 升降腔密封胶条与单腔有效接触。

3.1.8 周期生产前修磨涂布嘴条缝、嘴面和嘴唇。

3.1.9 不适用PTR和电晕片路(电晕被动辊负载大影响涂布CO张力的稳定性)。

表2 冷凝段风压控制参数Table.2 Wind pressure control parameters of condensation section

3.2 工艺参数控制

3.2.1 试车确保CO张力无波动,片路在涂布轴位置无抖动现象。

3.2.2 CO张力设定120N,一冷一正压3mmAQ、一冷一、一冷二负压-25mmAQ,二冷正压6mmAQ.,该条件CO张力波动±1以内。

3.2.3 负压腔后负压挡板间隙600~650μm均匀一致。

3.2.4 单腔、升降腔半月板间隙500μm均匀一致。

3.2.5 涂布嘴负压腔负压-8mmAQ至-10mmAQ两侧真空表显示一致。

3.2.6 涂布间隙380~400微米均匀一致。

表3 涂布站工艺控制参数Table.3 Process control parameters of coating station

3.3 操作因素控制

3.3.1 接片片边对齐,规范接片板铺展片头方法,保证片头两侧张力一致。

3.3.2 有效轧花保证接片锡箔胶带上方位置6条轧花点。

3.3.3 接片后如果片头对接偏差>15mm立即通知涂布嘴退嘴涂布。

4 刮蹭条道问题的总结

4.1 产生原因

其实通过我们的总结,刮蹭条道的产生原因主要有以下几种:

4.1.1 挤压嘴腔体内、唇口、出口间隙内有异物;

4.1.2 坡流面有异物被涂液覆盖;

4.1.3 涂布嘴间隙太大而漏料;

4.1.4 负压太大;

4.1.5 液桥上有料珠;

4.1.6 干燥道送风不均匀;

4.1.7 涂布液温度与粘度的变化;

4.1.8 涂布液中含易分层物质(银沉或混合不好);

4.1.9 涂布嘴间隙内有气泡;

4.1.10 涂布嘴表面铺展不好;

4.1.11 片(纸)基本身底层严重竖条道;

4.1.12 涂布张力不稳定片路抖动;

4.1.13 不退嘴涂布片头搭接、轧花点偏差、接片锡箔纸起褶与气泡;

4.1.14 接片片边不齐与接片铺展张力不一致;

4.1.15 涂液前调偏速度过快等。

以上所说的15项条道产生因素中,前9项条道产生的因素是针对过接头退嘴状态下的分析与研究,我们已经能够很好的控制,也有相关论文对其进行了详述,本篇论文所讨论的则是后面的这6项因素。

4.2 解决方法

既然我们已经总结出了产生原因,那么想要消除它,自然就有了对应的方法,常规方法有以下几种:

4.2.1 查看坡流面后对症清理:用插片划腔体、纱布擦唇口及坡流面对应位置、对嘴子彻底清洗来消除异物(现在我们采用周期生产前使用2000号金象砂纸修磨涂布嘴嘴唇、条缝间隙和坡流面措施);

4.2.2 校正涂布间隙及涂布负压;

4.2.3 消除液桥上的料珠;

4.2.4 消除干燥道不均匀送风;

4.2.5 控制好物料的温度和粘度;

4.2.6 调整涂布配方构成保证物料均匀不分层;

4.2.7 消除气泡;

4.2.8 调整涂布液表张保证层间铺展;

4.2.9 更换无条道片(纸)基;

4.2.10 校正片路张力,保证片路稳定;

4.2.11 接片保证均匀整齐,接缝均匀。

通过以上这些方法的应用,我相信刮蹭条道这个问题是一定能够解决的。

5 结语

本篇论文历时一年,属于持续性改进项目:通过更换无杆气缸,提高了接片刀运行速度满足了均匀条缝2mm接片条件;接片机S辊真空度提升改造解决了接片起褶、气泡和胶条脱落问题;夹紧辊压痕方法的规范解决了接片片头两侧张力不均匀问题;有效轧花满足不退嘴生产条件。通过这些措施的实施,行之有效的解决了涂布宽片左侧剐蹭条道问题;通过对冷凝段风压调控;涂布CO张力稳定性检验和涂布站控制参数的修正解决了涂布宽片右侧剐蹭涂布问题。两项工作的实施,实现了解决彩纸生产过程中剐蹭条道弊病的目标值,减少了成品浪费,降低了异常停车次数,节约了生产成本。提升彩色相纸表观品质达到了满足客户需求的最终目标。