超长循环荷载下轻质混凝土疲劳特性

2018-09-07缪林昌胡圣堃方黄磊

尤 佺, 缪林昌, 厉 超, 胡圣堃, 方黄磊

(东南大学 交通学院, 江苏 南京 210096)

聚苯乙烯轻质混凝土作为人造轻骨料混凝土,是将聚苯乙烯混入混凝土中拌和所制成的一种集质轻、保温、抗震等优点于一身的新型建筑材料.虽然对于轻质混凝土材料的全面试验研究开始于1972年[1],但这些研究主要集中于拌和工艺、强度等方面[2],而对其在长期循环荷载作用下的阻尼比、动弹性模量及疲劳特性等动力学性能的研究仍不够全面.

目前对轻质混凝土动力学性能的研究主要集中在动态抗压/抗拉强度、吸能特性等方面,对于长期循环荷载作用下轻质混凝土的力学性能特别是疲劳特性的研究较为缺乏.白二雷等[3]通过分离式霍普金森压杆(SHPB)试验,研究了轻质混凝土动态抗压强度、临界应变与应变率及聚苯乙烯掺量间的变化关系.Liu等[4]通过落锤试验,对用于飞机道路拦阻系统的聚苯乙烯轻质混凝土吸能特性进行了研究.Mohammed等[5]制备了不同聚苯乙烯体积分数(取代粗骨料)的轻质混凝土,并施加不同应力,以模拟车辆在不同时速下对轻质混凝土防撞栏产生的冲击力,来研究轻质混凝土对该冲击力的吸收作用.张思思[6]采用动态弹性模量测量仪研究了不同聚苯乙烯颗粒掺量、不同抗压强度的轻质混凝土阻尼比、动弹性模量变化规律.石文博等[7]利用MTS万能试验机,对不同荷载、循环次数作用下轻质混凝土的阻尼比变化进行研究,但该试验中对轻质混凝土试件最多仅施加10×104振次循环荷载,不能准确反映超长期作用下轻质混凝土的疲劳特性等动力学性能.混凝土材料的疲劳分为高周疲劳、低周疲劳和亚临界疲劳3个范围,当疲劳应力水平很小时,疲劳寿命会很大,一般大于2×106次,这种情况被称为亚临界疲劳[8],本研究施加的超长循环荷载即为累计振次大于2×106次的循环荷载.

本文在既有研究的基础上,利用MTS万能试验机对轻质混凝土施加2000×104振次的超长循环荷载,得到其阻尼比及动弹性模量与振次的关系,以及发生疲劳损伤时的特性.所得结论对实际工程中轻质混凝土的应用具有一定意义.

1 试验

1.1 试样制备

原材料:聚苯乙烯颗粒,粒径2~3mm,表观密度12kg/m3;胶凝材料,P·Ⅱ 52.5江南小野田高强水泥和粉煤灰;细骨料,细度模数2.85的河砂;粗骨料,碎石,其粒径分布范围为4~20mm;减水剂,高效减水剂;外加剂A,用以改进聚苯乙烯的亲水性;外加剂B,用以控制浆体的黏度与和易性.

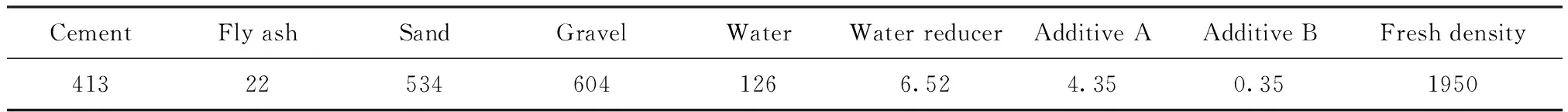

借鉴混凝土拌和中的“裹砂法”拌和轻质混凝土.外掺30%体积分数聚苯乙烯颗粒的轻质混凝土配比如表1所示.将制成的混凝土试件(100mm×100mm×100mm)置于(20±2) ℃,相对湿度95%以上的标准养护室中养护至28d,进行循环荷载振动试验.该批试件的平均无侧限抗压强度fc为30MPa.

表1 轻质混凝土配比

1.2 试验仪器

试验采用MTS810电液伺服万能材料试验机,该设备可施加最大动荷载80kN,频率范围为0~30Hz,配有计算机自动控制与数据采集系统.

1.3 试验方案

试验在常温下进行,循环荷载加载频率f为5,10Hz.为使试件与压杆杆头保持接触且不对试验结果产生明显影响,最小动力荷载Fmin统一取为3kN,使得振动开始时试件与压杆杆头为恰好接触的状态;最大动力荷载Fmax取为30,35,40kN;累计施振2000×104次(共计652h+47min+40s),具体试验方案如表2所示.试验采用应力控制的单轴压缩方式,沿试件轴向施加循环荷载并使其保持受压状态,采用正弦波形振动荷载,每个循环采集25个数据点.

2 试验结果分析

2.1 动应力-应变滞回曲线演化规律

由于试验振动次数较多,数据量庞大,因此每隔40×104振次,选取其附近的10组数据先做平均再进行处理.在2000×104振次的循环荷载作用过程中,因对应的应力水平和频率不相同,故分阶段绘制其动应力-应变(σ-ε)滞回曲线进行分析.0~250×104振次、250×104~350×104振次、350×104~1635×104振次、1635×104~2000×104振次动应力-应变滞回曲线如图1所示.

表2 聚苯乙烯轻质混凝土试件循环荷载试验方案

观察图1可以发现,几乎每个滞回圈均呈新月形,这说明在循环荷载作用过程中,加载段应变相位超前于应力相位,而卸载段应变相位滞后于应力相位.同时,滞回圈在荷载反转处呈尖叶状,表明荷载反转处应变滞后不明显.图1中的滞回圈基本为闭合状态,表明轻质混凝土在振动过程几乎未产生塑性变形,因此图1能够反映滞回圈的实际特征[9].在相同的荷载和频率下,轻质混凝土的动应力-应变滞回曲线基本重合,这表明轻质混凝土在动荷载作用下仍具有较好的稳定性.

图1 循环荷载作用下轻质混凝土动应力-应变(σ-ε)滞回曲线Fig.1 Dynamic stress-strain hysteresis curves of expanded polystyrene concrete

由图1(a)可以发现,在相同的荷载和频率作用下,第10振次对应的滞回圈与50×104,90×104振次对应的滞回圈相比,其动应变差值偏大,这主要是由于振动至第10次循环时还未达到相对稳定的状态.由图1(c)可以发现,1570×104振次对应的动应力-应变滞回曲线中,相同应力水平对应的应变明显偏大.结合试验记录发现,这是由于试件在振动至1570×104振次左右出现了细微的裂缝,使得试件的动应力-应变滞回曲线出现一段时间的不稳定.但继续振动后,试件状态又趋于稳定,其动应力-应变滞回曲线趋于一致.

2.2 阻尼比

在土木工程中,阻尼比是衡量材料减振性能好坏的重要指标,该参数也是结构的动力特性之一.材料阻尼比的大小往往意味着其对振动能量吸收和衰减的能力.轻质混凝土在动荷载作用下形成阻尼的机理主要包括:(1)混凝土的阻尼部分;(2)聚苯乙烯材料的阻尼部分;(3)混凝土腔室与聚苯乙烯颗粒接触面的“结构阻尼”部分.其中,第(2),(3)部分也是轻质混凝土与普通混凝土阻尼机制有较大差别的原因.

对轻质混凝土每隔40×104振次的动应力-应变滞回曲线进行处理,并求得其阻尼比λ,如图2所示.由图2可见,根据设置荷载与频率,振动共分为4个阶段.

图2 轻质混凝土阻尼比与振次(λ-n)关系曲线Fig.2 Damping ratio-cyclic number curve of expanded polystyrene concrete

石文博等[7]发现,振动荷载越大,轻质混凝土的阻尼比也越大.对比图2中1570×104振次以前的阻尼比可以发现,荷载为40kN时的平均阻尼比(0.0208)比荷载为30kN(0.0200)、35kN(0.0203)时更大,与既有研究基本吻合.在循环荷载作用下,轻质混凝土试件受平均压应力和一定的循环压缩应力的综合作用,使聚苯乙烯颗粒所在腔室反复压缩和扩张,引起了聚苯乙烯颗粒与混凝土腔室以及腔室本身反复的相互摩擦.当循环荷载幅值较大时,各组分间摩擦相对强烈,引起能量消耗增加,并且聚苯乙烯颗粒的变形更大,使其不能及时调整至原有尺寸,与混凝土腔室的摩擦更为剧烈.因此当振动荷载增加时,轻质混凝土的阻尼比也随之增加.由于阻尼比反映的是动能在混凝土内部因为受到阻力而造成损失的情况,因而,振动荷载越大,轻质混凝土对施加在其上的振动能量进行衰减和吸收的能力越大.

对于外掺30%体积分数聚苯乙烯颗粒的轻质混凝土,其阻尼比基本稳定在0.0205左右.根据柯国军等[10]的研究,强度等级在C30以上的普通混凝土阻尼比约为0.0090~0.0147.查阅相关文献[11],也发现不掺轻质颗粒、其余配比与本文相同的普通混凝土在40kN,5Hz的循环荷载作用下,阻尼比稳定在0.0128左右.由此可见,本试验配制的轻质混凝土具有较高的阻尼比(0.020以上),吸能效果更好.

进一步观察图2也可以发现,即使试件出现微裂缝(1570×104次循环附近),其阻尼比仍基本稳定在略大于0.0200处,比0~250×104振次、幅值为30kN循环荷载所对应的阻尼比要大.

2.3 动弹性模量

材料在荷载作用下的力学响应,不仅需考虑静力作用下的影响因素,还与荷载作用时间、大小、频率及重复效应等有关,具有一定的应力依赖性[12].混凝土的动弹性模量越高,脆性越大,对混凝土的抗裂性能越不利[6].

轻质混凝土在不同振次下的动弹性模量Ed如图3所示.由图3可以发现,第10次循环荷载作用时,试件未达到稳定状态,其动弹性模量为0.886GPa;其后,动弹性模量基本保持不变(在1.07GPa左右),说明本文所配制的轻质混凝土试件动弹性模量在超长荷载作用下有较好耐久性.当普通混凝土等级在C30以上时,其静弹性模量约为30GPa,而动弹性模量约为相应静弹性模量的50%,即15GPa左右.本文所配制的轻质混凝土试件强度平均值为30MPa,而动弹性模量比同强度等级的普通混凝土少1个数量级,可见其韧性更强,抗裂性能也较为优异.

图3 轻质混凝土动弹性模量与振次关系曲线Fig.3 Dynamic elastic modulus-cyclic number curve of expanded polystyrene concrete

0~250×104振次与250×104~350×104振次的循环荷载作用相比,频率相同,荷载幅值增加导致试件的动弹性模量略有降低.这是由于随着荷载幅值的增加,轻质混凝土内部会产生新的裂纹,原有微裂缝也有扩展,使得变形增大,相应的动弹性模量降低.在350×104~1635×104振次的循环荷载振动过程中,发现即使荷载及频率相同,试件的动弹性模量仍有较为明显的降低趋势,这是因为在循环加卸载过程中,随每次加卸载循环及动应力振幅增加,也会伴随混凝土内部微裂纹的扩展、新裂纹的产生或汇集,导致其变形增加,动弹性模量降低.

需要指出的是,在1570×104振次的循环疲劳试验附近,由于试件出现了微裂缝而使其动弹性模量出现振荡,但随后又逐渐趋于稳定;在1570×104振次循环后,试件的动弹性模量仅有略微减小,为0.944~0.992GPa,这主要是试件出现微裂缝所致.

2.4 疲劳损伤

材料的力学性能和施加的应力水平决定其疲劳寿命.轻质混凝土作为一种多组分的复合材料,受到循环荷载作用时,内部和表面部分区域内存在应力集中,最终导致其出现裂缝,发生疲劳损伤.

2.4.1疲劳寿命预测

本次循环试验共计2000×104次,历时652h+47min+40s,并在1570×104次循环附近发生疲劳损伤.注意到循环荷载最大值为40kN,仅为其静态抗压极限荷载的13%左右(小于55%),因此本次疲劳损伤属于“亚临界疲劳”损伤[8].

混凝土试件单轴受压时的疲劳寿命通常使用直线形式的Wohler方程进行预测[13],如公式(1)所示:

σmax/fc=1-β(1-σmin/σmax)lgN

(1)

式中:fc为混凝土的实测静载无侧限抗压强度;β为材料常数;N为疲劳寿命.

该批试件的平均无侧限抗压强度fc为30MPa,试件尺寸为100mm×100mm×100mm,可以根据施加荷载幅值计算得σmin=0.3MPa,σmax=4.0MPa;由试验结果可知N=1.57×107.将各参数代入公式(1),可求得本文所配制的轻质混凝土对应的材料参数β为0.1302.

因此,对于外掺30%体积分数聚苯乙烯颗粒的轻质混凝土,其疲劳寿命N可用式(2)进行预测:

lgN=(1-σmax/fc)/[0.1302(1-σmin/σmax)]

(2)

2.4.2疲劳寿命预测公式验证

为验证疲劳寿命预测公式(2),对本文所配制的轻质混凝土,保持Fmin=3kN,在MTS万能试验机允许范围内改变循环荷载幅值Fmax(25,35,45,55,65kN),并设置不同频率(10,20,30Hz),将试验结果与按式(2)计算的疲劳寿命预测结果进行对比验证,结果如图4所示.

图4 不同频率下轻质混凝土疲劳寿命试验结果与预测结果对比Fig.4 Formula predicted and test fatigue life of expanded polystyrene concrete

由图4可以发现,不同频率与荷载幅值作用下试验结果与预测结果基本吻合,且振动频率对疲劳寿命几乎无影响.因此,式(2)可作为荷载频率小于30Hz时,外掺30%体积分数聚苯乙烯颗粒的轻质混凝土亚临界疲劳寿命计算公式.

2.4.3疲劳寿命预测公式的应用

聚苯乙烯轻质混凝土作为新型建筑材料,在实际工程中会不可避免地受到不同幅值的循环荷载作用,产生疲劳损伤.以南京地铁振动为例,平均每天运营200班次,运营期间每天会受到3500次左右的振动[11].研究表明,振动荷载传递至道床,荷载幅值大约为20kN.如果将本试验的轻质混凝土应用于道床,根据公式(2)得出其疲劳寿命约为27132×104振次,对应地铁服役时间为212a左右,表明如果仅考虑长期循环荷载下引起的疲劳损伤,其作为道床可使用100a以上,符合地铁道床结构应满足的设计使用年限的规范要求.且由于轻质混凝土出现疲劳损伤时,其阻尼比与动弹性模量均仅有较小变化,吸能与抗裂性能仍然稳定,因此轻质混凝土具有较大的优势.

3 结论

(1)根据轻质混凝土在循环荷载作用下的动应力-应变滞回曲线,加载段应变相位超前于应力相位,而卸载段应变相位滞后于应力相位,且其在振动过程中几乎未产生塑性变形.

(2)相较于同强度等级的普通混凝土试件,轻质混凝土试件阻尼比更大,动弹性模量更低,表明其吸能能力更强,韧性更好,抗裂能力更强.

(3)外掺30%体积分数聚苯乙烯颗粒的轻质混凝土试件在1570×104振次循环附近发生疲劳损伤,产生微裂缝,阻尼比未有明显变化,而动弹性模量也仅有较小的降低.

(4)在超长循环荷载作用下试件发生的疲劳损伤属于亚临界疲劳损伤,所提出的荷载频率小于30Hz 时外掺30%体积分数聚苯乙烯颗粒的轻质混凝土亚临界疲劳寿命预测公式可用于指导相关设计.