硅藻土/聚丙烯复合材料的吸声性能研究

2018-09-07公晋芳

公晋芳

(许昌职业技术学院, 河南 许昌 461000)

噪声污染已经成为世界性难题.噪声污染来源广,对人的身体和精神都有极大的不良影响,国际上将噪声污染列为世界三大环境污染之一,研究高效吸声材料已成为吸声科研人员研究的热点[1-2].

硅藻土是一种天然材料,不含有害化学物质,具有硅藻壳体结构、强吸附性、高孔隙度及耐高温等优良性质,已被广泛应用于化工、建材等众多工业领域.许多以硅藻土为原料的新型室内外装修材料越来越受到消费者的青睐;同时,硅藻土的多孔性和较大的吸附能力又使其成为吸声材料的可能选择[3-5].聚丙烯是一种新型热塑性高分子材料,性能优异,具有高强度、低摩擦系数和容易加工等优点,应用前景广泛,但其具有塑料的普遍弊病,如使用温度范围窄、易老化等,从而限制了聚丙烯的进一步应用[6].陈莹[7]和汪广恒等[8]将硅藻土作为增强相来提高聚氨酯硬泡的力学性能;梁基照等[9]在聚丙烯中添加了硅藻土,经过测试后发现该复合材料的整体强度得到了提高.

多孔吸声材料是声波通过微孔的过程中,利用摩擦和黏滞力的作用,将声能转化成为热能,从而达到吸声的目的[10].基于此,本工作拟采用硅藻土、可溶性NaCl、聚丙烯、发泡剂、开孔剂为原料,制备具有一定压缩性能的硅藻土/聚丙烯复合吸声材料,并对该复合材料的组织形貌、压缩性能和吸声性能进行观察分析.

1 试验

1.1 试验材料与设备

原材料:宜兴市君联有限公司一级硅藻土,其化学组成(质量分数)为SiO2(83.84%)、Al2O3(6.02%)、Fe2O3(2.27%)、CaO(0.56%)和MgO(0.29%),堆积密度0.35g/cm3,孔容积0.45mL/g,比表面积19.1m2/g,孔径50~800nm;北京燕山鑫天泽化工有限公司生产的4220聚丙烯,密度0.92g/cm3,吸水率(质量分数)为0.01%;江苏索普有限公司生产的141B发泡剂(分析纯);NaCl(分析纯);广州吉盛科技实业有限公司生产的KEM-349脱模剂(分析纯).

试验设备:上海电子天平仪器销售中心AE200型电子天平,德国科尔蔡司公司的JSM-5600LV型扫描电镜,南京杰亚挤出装备有限公司的SY-6217-A型双螺杆挤出造粒机,创宏仪器设备有限公司的CH-0203型平板硫化机,一诺世纪试验仪器有限公司的WDW-200型电子万能试验机,上海恒鼎设备厂HDHWHS-50型恒温恒湿试验箱,杭州爱华仪器有限公司AWA8551T型传递函数阻抗管吸声测试系统.

1.2 试验方法

硅藻土/聚丙烯复合材料的基本配比(质量份数,下同)为:硅藻土20~40份、聚丙烯60份、NaCl 10~20份、开孔剂2份和发泡剂20份.按上述配比称量各原材料,并放在玛瑙研钵中手工干混30min,然后将混合均匀的物料放入双螺杆挤出机中进行挤出造粒,再将挤出颗粒在恒温恒湿试验箱中进行90℃干燥处理,4h后放入成型模具内,采用平板硫化机在170~180℃下压制成型,制备成300mm×300mm×150mm的硅藻土/聚丙烯复合吸声材料样品.

1.3 样品性能表征方法

根据原材料的不同配比和不同合成工艺,共制备了9个样品.通过扫描电子显微镜(SEM)观察样品的微观形貌,采用万能试验机测试材料的压缩性能,采用传递函数阻抗管吸声测试系统按GB/T 18696.2—2002(ISO 10534-2:1998)《声学 阻抗管中吸声系数和声阻抗的测量 第2部分 传递函数法》测试样品的吸声性能.

2 试验结果与讨论

2.1 硅藻土/聚丙烯复合材料组织形貌分析

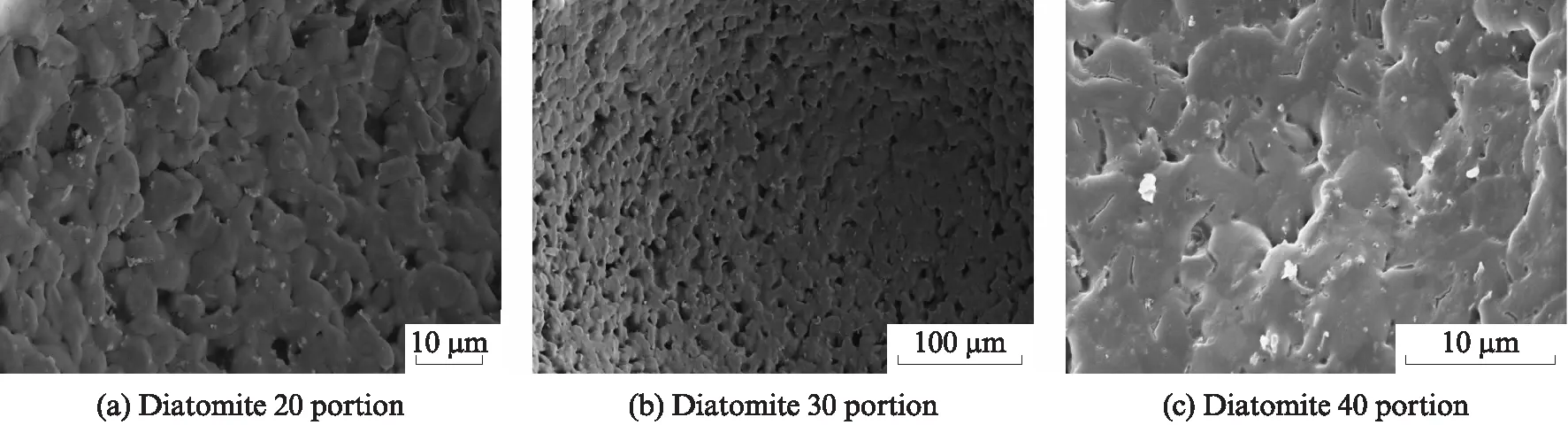

图1是硅藻土/聚丙烯复合材料组织形貌图.合成工艺为:硅藻土20~40份、聚丙烯60份、NaCl 15份、开孔剂2份和发泡剂20份,发泡时间(t)为15min,发泡温度(θ)为175℃,共制备3个样品.当复合材料中硅藻土质量份数为20份时,观察图1(a)发现,复合材料组织颗粒呈不规则状,粒度约为5~11μm,孔隙率较低且孔径大小不一.当硅藻土质量份数为30份时,如图1(b)所示,复合材料组织孔隙率较大且孔径大小不均,此时复合材料的多孔性最佳,从吸声角度分析,声波通过这些微小孔洞时极有可能发生衍射,孔道中的空气与孔隙孔壁产生充分的摩擦,损耗大量声能而达到吸声的目的[11].当硅藻土质量份数增至40份时,复合材料的孔隙率降低,孔径大小不一且内部发生团聚.原因是随着复合材料中硅藻土质量份数的增加,聚丙烯在其中的含量会相对减少,而复合材料中的孔隙多来自于聚丙烯,从而致使复合材料的孔隙率降低;另外,硅藻土质量份数增加过多时,会使复合材料内部发生团聚.

图1 硅藻土质量份数对复合材料组织结构的影响Fig.1 Influence of diatomite portion on the microstructure of the composite materials

2.2 硅藻土/聚丙烯复合材料的抗压强度及弹性模量分析

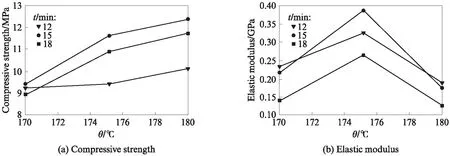

抗压强度和弹性模量是衡量多孔材料性能好坏的重要指标.为了研究发泡温度θ和发泡时间t对复合材料样品抗压强度和弹性模量的影响,设计样品合成工艺为:硅藻土30份、聚丙烯60份、NaCl 15份、开孔剂2份和发泡剂20份,发泡时间为12~18min,发泡温度为170~180℃,共有5个样品.图2是不同发泡时间下,发泡温度对硅藻土/聚丙烯复合材料抗压强度和弹性模量的影响曲线.由图2(a)可见,硅藻土/聚丙烯复合材料的抗压强度整体变化趋势是随着发泡温度的增加而增加.原因是发泡温度升高,会增大复合材料内部组织的结合力及韧性,进而增大其断裂强度[12];同时,提高发泡温度又会促进聚丙烯发泡的均匀性,提高硅藻土与聚丙烯的相容性和界面黏结,使硅藻土颗粒在聚丙烯中均匀分布,应力能更好地传递给无机粒子,最终提高复合材料的强度.另外,在其他合成工艺相同的条件下,发泡时间为15min时,复合材料的抗压强度比较理想,要高于发泡时间为12,18min时的抗压强度,此时,硅藻土/聚丙烯复合材料的平面受冷收缩面减小,抗压强度较高,当发泡温度为180℃时,复合材料的抗压强度可达12.4MPa.由图2(b)可见,硅藻土/聚丙烯复合材料的弹性模量整体变化趋势是随着发泡温度增加呈现先增大而后减小的趋势,其中突变温度为175℃.当发泡温度从170℃升至175℃ 时,复合材料的弹性模量增加较为明显,当发泡温度为175℃时,发泡时间为15min的复合材料弹性模量为0.38GPa.当发泡温度从175℃升至180℃时,复合材料的弹性模量开始下降.原因是在一定温度范围内,发泡温度越高,硅藻土与聚丙烯结合的效果越明显,超出该温度范围后,多孔材料内部会过分发泡,出现并泡,造成孔道泡孔分布不均,致使复合材料的弹性模量出现较为明显的降低.

图2 发泡温度对复合材料抗压强度及弹性模量的影响Fig.2 Influence of foam temperature on the compressive strength and elastic modulus of the composite materials

2.3 硅藻土/聚丙烯复合材料的吸声系数分析

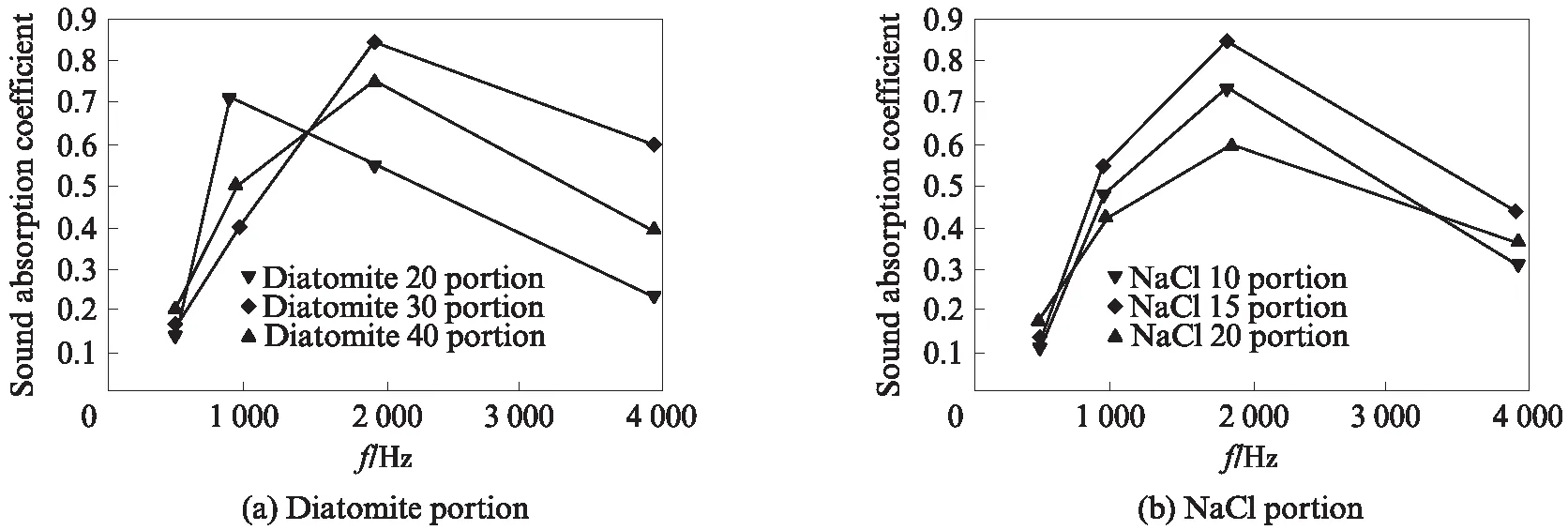

为讨论硅藻土和NaCl质量份数对硅藻土/聚丙烯复合材料吸声系数的影响,设计了以下样品合成工艺:硅藻土20~40份、聚丙烯60份、NaCl 10~20份、开孔剂2份和发泡剂20份,发泡时间为15min,发泡温度为175℃,共有5个样品.大多数多孔材料都具备吸声能力,一般把平均吸声系数大于0.20的材料称为吸声材料,平均吸声系数大于0.56的材料称为高效吸声材料[13].本研究将吸声系数曲线上吸声系数大于0.56的频率称之为高效吸声频率,其范围为高效吸声频率宽度,单位为Hz,用来研究复合材料的高效吸声性能.

图3是硅藻土和NaCl质量份数对复合材料吸声系数的影响曲线.由图3(a)可见(此时NaCl质量份数固定为15份),当硅藻土质量份数为20份时,复合材料的吸声系数随着声音频率f的增加呈现先增大后减小的趋势,复合材料吸声系数的最大值为0.72,其吸声峰位于1000Hz左右,平均吸声系数为0.45;当硅藻土质量份数增至30份时,在2000Hz处其吸声系数达到最大值0.85,平均吸声系数为0.52,且高效吸声频率宽度超过了2000Hz,说明在这种配比下,硅藻土与聚丙烯的复合能增加硅藻土的开孔率,保证硅藻土的原孔隙与聚丙烯孔隙之间的连通,增加孔隙通道长度,使孔隙多样化,从而对复合材料的吸声有利.当硅藻土质量份数增至40份时,复合材料的吸声性能有所下降,原因是此时复合材料的孔隙率有所降低,并且发泡不完全,甚至出现硅藻土的孔隙被聚丙烯填充的现象,因而使其平均吸声系数降为0.46.上述分析结果与图1观察结果一致.由图3(b)可见(此时硅藻土质量份数固定为30份),不同NaCl质量份数的复合材料吸声系数整体变化规律是随着声音频率f的增加呈现先增大后减小的趋势.当NaCl质量份数从10份增至15份时,复合材料的吸声性能提高明显,其吸声系数最大值达到0.83,平均吸声系数也从0.38增加到0.50.原因为在复合材料压模成型过程中,NaCl为立方晶体结构,在多孔复合材料发泡过程中自身的晶体结构占据着中间泡孔的位置,而在后期合成过程中,NaCl溶解并溢出,产生孔隙,进而提高了高效吸声频率宽度,使其吸声系数得以提高[14].当NaCl质量份数增至20份时,不但会影响复合材料内部的结合力,而且还会影响发泡的进行和孔隙的分布,降低复合材料的吸声性能.

复合材料的吸声机理应为薄板振动和多孔吸声两者的结合,在声波激励下薄板产生振动变形,以此来达到消耗声能的效果;复合材料内部所形成的孔隙并不相同,在声波作用下,孔径中的空气柱就像活塞一样往复运动,孔径突变处振动的空气由于摩擦而受到阻滞,使部分声能转化为热能[15],主要对中低频声波起到一定的吸声作用;此外,声波通过复合材料的大量微小孔道时极有可能发生衍射,孔道中的空气与孔隙孔壁产生充分的摩擦,损耗大量声能,从而使声波衰减,主要对中高频声波起到一定的吸声作用.

图3 硅藻土和NaCl质量份数对复合材料吸声系数的影响曲线Fig.3 Influence of diatomite portion and NaCl portion on the sound absorption coefficient of the composite materials

3 结论

以硅藻土、可溶性NaCl、聚丙烯、发泡剂、开孔剂为原料,成功制备出性能优异的硅藻土/聚丙烯复合吸声建筑材料.合成条件和原料配比影响着复合材料的抗压强度和吸声性能,复合材料组合了薄板振动和多孔吸声的吸声机制.在最佳配比(硅藻土30份、聚丙烯60份、NaCl 15份、开孔剂2份和发泡剂20份)下,复合材料的最大吸声系数为0.85,其高效吸声频率宽度超过2000Hz.该复合材料具有较好的吸声性能,将其应用于新型环保室内装饰材料,会减少噪音污染对人们的伤害.