湿盐砂环境下钢筋混凝土加速锈蚀试验研究

2018-09-07乔宏霞朱彬荣王鹏辉

冯 琼, 乔宏霞, 朱彬荣, 王鹏辉

(1.兰州理工大学 土木工程学院, 甘肃 兰州 730050; 2.东南大学 土木工程学院, 江苏 南京 211189)

钢筋锈蚀是影响钢筋混凝土使用寿命的主要因素.目前,已有大量学者通过不同方法获取锈蚀钢筋构件并对其性能进行研究,其中包括自然暴露锈蚀、人工气候模拟加速锈蚀、通电加速锈蚀等方法[1-3].由于自然环境下暴露锈蚀周期太长,不利于研究开展,因此大多数学者在研究过程中选用加速锈蚀的方法来获取锈蚀钢筋,其中通电加速锈蚀的方法应用广泛.目前,绝大多数学者在通电加速锈蚀过程中选用浸泡法、半浸泡法或者贴面法[4-10].以上方法虽然可以快速获取锈蚀钢筋,但是试验过程中严重缺氧,与自然环境下钢筋锈蚀情况不相符;同时,以盐溶液作为电解质,当裂缝发展到贯通混凝土与钢筋表面的时候,盐溶液易到达钢筋表面,锈蚀产物易随盐溶液渗出,从而降低锈蚀产物对钢筋周围混凝土的应力作用,不利于混凝土表面裂缝的发展;最后,在通电加速试验中电流密度大多设置为钢筋自然腐蚀电流密度(0.1~100.0μA/cm2)[11]的几倍甚至几十倍,不能有效模拟钢筋在自然环境下的锈蚀情况.文献[12]提出通电加速锈蚀与自然锈蚀的差异受电流密度大小的影响,钢筋上所通电流密度越大两者差异越大,文献[13-15]一致认为通电加速锈蚀中电流密度最多不应超过300.0μA/cm2.

本文对传统通电加速锈蚀试验进行优化,选用湿盐砂(砂土中喷洒盐溶液)代替传统盐溶液作为电解质,其中所用盐溶液根据西部盐渍土地区兰州市地铁工程地下土壤中腐蚀离子含量来配制.与传统盐溶液相比,湿盐砂粒径大、空隙率大、透气性好、含氧量高,有利于氧的阴极去极化,可以有效加速锈蚀的进行,并可预防钢筋表面锈蚀产物的流失,而且湿盐砂本身与自然环境接近,更能反映钢筋混凝土的实际锈蚀过程.本试验腐蚀电流密度选择与钢筋自然腐蚀电流密度较为接近的200.0μA/cm2.通过在湿盐砂中埋置钢筋混凝土,在恒电流情况下通电加速锈蚀,定期对试件进行宏观形貌观察和电化学性能测试.在加速锈蚀结束后计算钢筋锈蚀质量损失率,评价通电加速锈蚀的电流效率,通过X射线光电子能谱分析仪(XPS)对锈蚀产物的组成结构进行分析,以综合评价湿盐砂环境下通电加速锈蚀钢筋试验的适用性.

1 试验

1.1 原材料

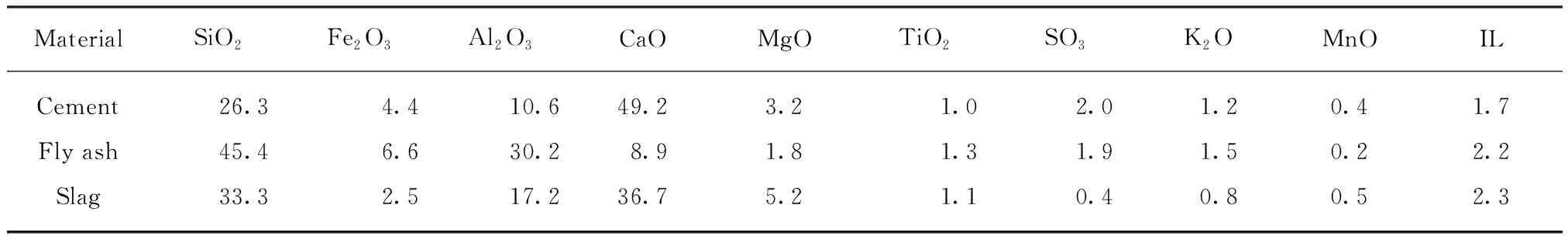

甘肃京兰P·O 42.5普通硅酸盐水泥;Ⅱ级粉煤灰;S95级矿粉;细度模数为2.9的天然河砂,级配良好;最大粒径为25mm的碎石;自来水;高效抗硫阻锈剂,掺量1)为胶凝材料质量的8.0%;高效减水剂,掺量为胶凝材料质量的3.0%,减水率为23%左右;高效膨胀剂,掺量为胶凝材料质量的10.0%;直径8mm的HRB335带肋钢筋.胶凝材料的化学组成见表1.混凝土配合比与兰州市地铁工程(环境类别属于三类)施工现场一致,见表2.

表1 胶凝材料的化学组成

表2 混凝土配合比

1.2 试验方法

1)文中涉及的掺量、比值等除特别说明外均为质量分数或质量比.

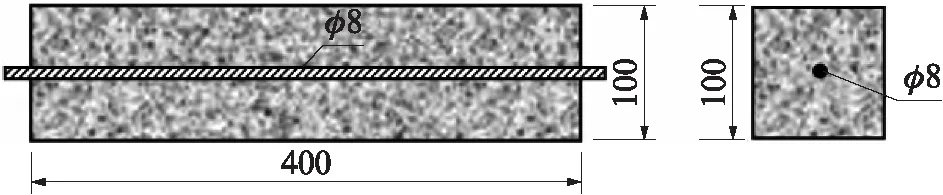

除去钢筋表面的油污、锈斑等杂质,确保钢筋表面干燥清洁无异物.按表2中的配合比拌制混凝土,测得其保水性和黏聚性良好,将拌和物制成尺寸为100mm×100mm×100mm的混凝土试件,24h后拆模标准养护至28d,测得其抗压强度为55.3MPa.同时,将拌和物制成尺寸为100mm×100mm×400mm 的钢筋混凝土试件,钢筋放置在混凝土正中部位,如图1所示.钢筋两端对称伸出试件10mm,以便加速试验时连接电线,为了避免外伸钢筋在养护过程中发生锈蚀,对两端外伸钢筋涂抹环氧树脂.本试验共制备10个钢筋混凝土试件.试件成型24h拆模后,在外伸钢筋的其中一端环绕铜线,然后标准养护至90d,再次对两端外伸钢筋涂抹环氧树脂,以尽量消除外伸钢筋对整体试验的影响;将试件在水中浸泡72h后开始通电加速锈蚀试验.

图1 钢筋混凝土试件Fig.1 Specimen of reinforced concrete(size:mm)

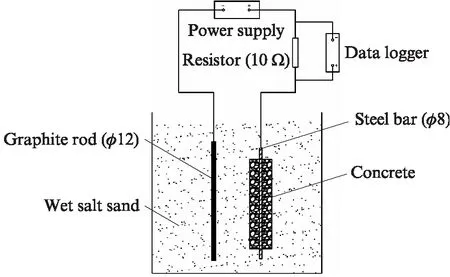

将竖直埋入砂土中的钢筋混凝土作为阳极,将直径12mm的石墨碳棒作为阴极,选用量程为5V和3A 的PS-3002D -Ⅱ型直流电源进行恒电流通电,设置恒电流为20mA,电流密度为200.0μA/cm2.为观测通电过程中电流的稳定性,在电路中串联1个阻值10Ω的电阻,采用日置数据记录仪来记录该电阻两端的电压,根据欧姆定律便可得出通过的电流.根据兰州市地铁工程地下土壤中腐蚀离子含量,配制5g/L硫酸镁与2g/L氯化钠的复合盐溶液,在通电前对砂土进行喷洒,以模拟西部实际盐渍土环境.在通电过程中不定期对砂土洒水,采用土壤湿度监测仪监控砂土湿度,确保通电过程中砂土湿度始终一致;同时定期喷洒盐溶液,以保证腐蚀离子浓度,其加速锈蚀试验示意图如图2所示.

图2 加速锈蚀试验示意图Fig.2 Schematic illustration of accelerated corrosion procedure

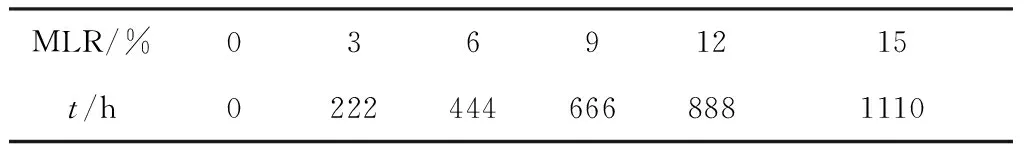

为了在预定的时间内获得锈蚀程度不同的钢筋试件,根据法拉第定律[10],可以获得在恒定的电流强度和预定的钢筋理论质量损失率(MLR)下所需要的通电时间,计算方法见式(1),计算结果见表3.

(1)

式中:t为通电时间,s;Δm为钢筋理论质量损失量,g;Z为反应电极化学价,Z=+2;F为法拉第常数,F=96500C/mol;MFe为铁的摩尔质量,MFe=56g/mol;I为电流,I=20×10-3A.

表3 钢筋理论质量损失率与通电时间对照表

根据表3设定通电时间,定时切断电源,从湿盐砂中取出钢筋混凝土试件,采用北京海创裂缝综合观测仪对混凝土表面进行裂缝观测.采用德国Zahner E 电化学工作站进行电化学性能测试,该电化学工作站采用饱和甘汞电极作为参比电极,箔片作为辅助电极,试件中的钢筋作为工作电极,极化曲线扫描范围为相对腐蚀电位-0.2~0.2V,扫描速率0.334mV/s,频率0.33Hz.试验共采集6次数据,其中包括通电前钢筋未锈蚀状态下的数据.试验结束后将钢筋混凝土试件破坏,取出内部的锈蚀钢筋,迅速刮取钢筋表面的锈蚀产物并密封,采用PHI5702 VersaProbe型X射线光电子能谱分析仪(XPS)来检测锈蚀产物中氧化物的价态与结合形式,其X射线激发源为Al靶,通过能为29.35eV,真空度为10-7Pa.最后,清洗锈蚀后的钢筋并干燥,称量,计算钢筋的实际质量损失率.

2 结果与分析

2.1 钢筋混凝土宏观形貌

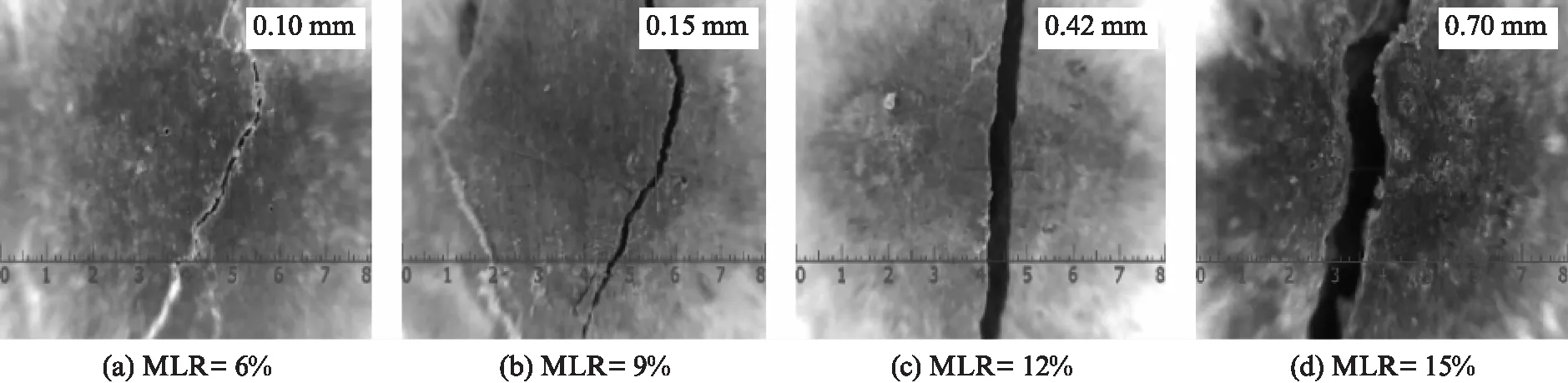

每次达到预定通电时间后,取出钢筋混凝土试件,其表面发热现象不明显,与文献[16-17]所述试件在通电过程中容易发热升温的结论有差异,分析认为其主要原因在于本试验所设定的电流密度较小,且砂子自身散热较好.同时,在取出试件后观察混凝土表面,当钢筋理论质量损失率达到3%时,试件表面未有裂缝出现,分析原因认为本试验所用钢筋混凝土保护层厚度较大,且钢筋直径较小.当钢筋理论质量损失率达到6%时,发现只有少部分试件表面出现微小裂缝,且均为出现在试件两端的顺筋裂缝,分析可知该裂缝由钢筋锈蚀膨胀所致.通过裂缝综合观测仪测定裂缝宽度,发现裂缝宽度均小于0.1mm.当钢筋理论质量损失率达到9%时,全部试件均出现顺筋裂缝,原有裂缝出现延伸并扩展,且部分裂缝最大宽度大于0.2mm.根据GB 50010—2010《混凝土结构设计规范》中钢筋混凝土在二、三类环境中最大裂缝宽度限值为0.2mm的要求,本文试验试件在钢筋理论质量损失率达到9%时已达到破坏状态.当钢筋理论质量损失率达到12%时,全部试件裂缝最大宽度均大于0.2mm,且均为贯穿裂缝,局部出现混凝土即将脱落的现象.图3为钢筋混凝土试件的典型裂缝发展图.由图3可以看出,在湿盐砂中通电加速锈蚀钢筋时,钢筋混凝土裂缝发展情况与其在自然环境下锈蚀时[18]保持一致,通电加速前期裂缝发展较慢,后期裂缝发展较快.分析原因认为,在加速锈蚀后期,钢筋混凝土试件表面的已有裂缝为钢筋锈蚀提供了更好的离子通道,因而加速了锈蚀的进行.

图3 钢筋混凝土试件的典型裂缝发展图Fig.3 Typical crack development of reinforced concrete specimens

2.2 锈蚀钢筋宏观形貌

通电加速锈蚀结束后,将钢筋混凝土试件破坏,取出内部锈蚀钢筋,观察其形貌可以看出,钢筋两端锈蚀较为严重,锈层较厚,钢筋有效截面积明显变小.分析原因认为,在通电加速锈蚀过程中钢筋混凝土试件两端最先开裂,此处腐蚀离子更容易进入到钢筋表面,从而引起较严重的锈蚀.

通电加速锈蚀是通过外加1个辅助电极作为阴极,从而构建1个两电极的腐蚀系统,试件中的钢筋作为阳极,进行电化学反应,锈蚀具体反应过程如下[19]:

(2)

在少氧或者缺氧条件下,Fe(OH)2氧化不完全,部分会形成黑锈Fe3O4,其反应过程如下:

(3)

文献[20]研究了钢筋在8种环境下的锈蚀产物,得知钢筋在自然环境下的锈蚀产物主要为红锈Fe2O3,在盐溶液中因供氧不足其锈蚀产物主要为黑色或者墨绿色的黑锈Fe3O4.从本文试验所得锈蚀产物的颜色可以明显看出,其主要为棕红色的红锈,即Fe2O3,说明在湿盐砂环境下通电加速锈蚀钢筋的过程中氧气的供给是比较充分的,进而说明本试验锈蚀效果较好,能够模拟自然环境下的锈蚀效果,试验方案设计合理.

2.3 电化学性能

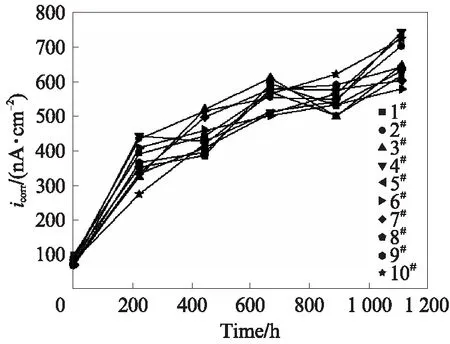

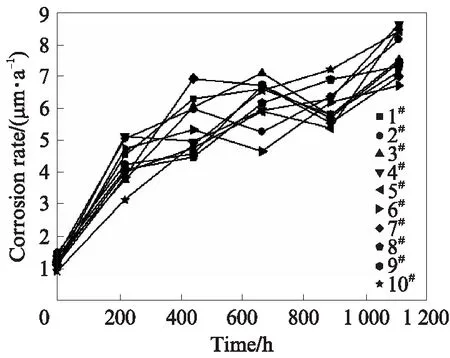

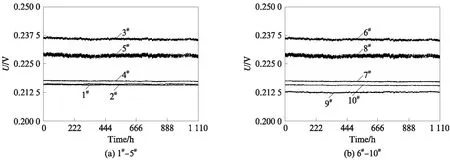

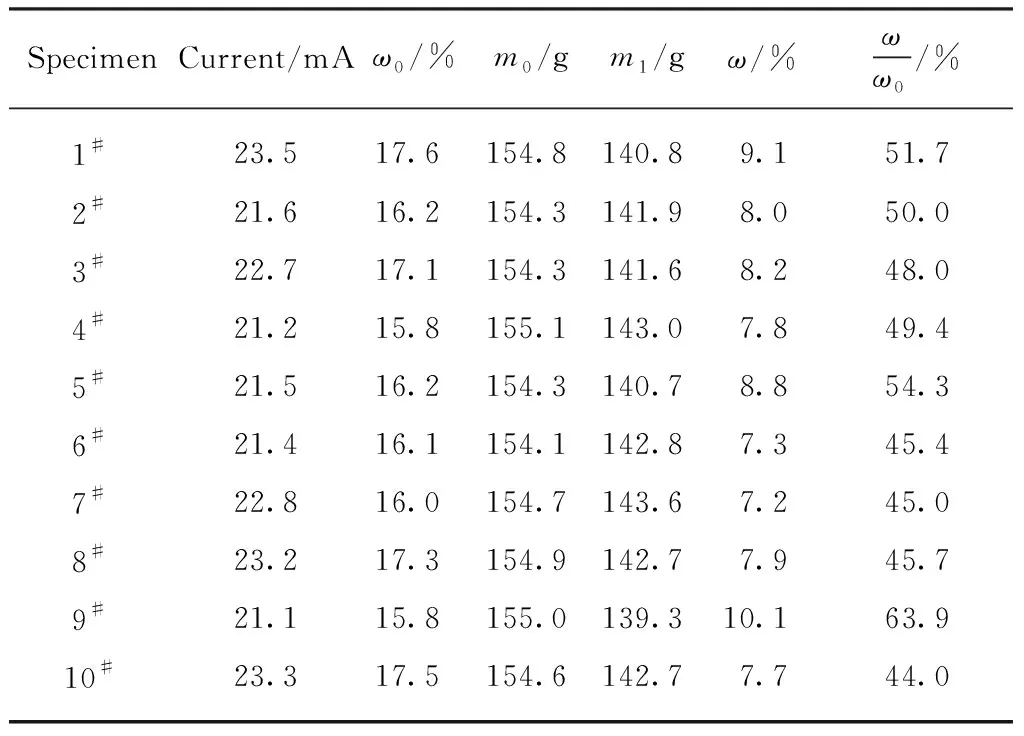

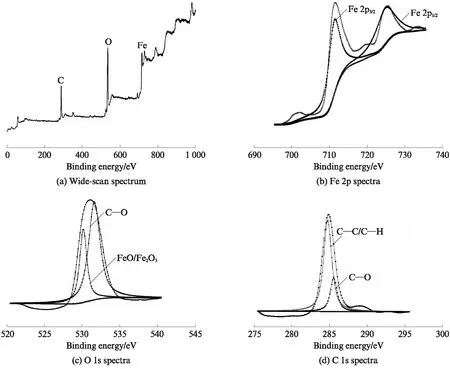

在通电加速锈蚀过程中,定期取出钢筋混凝土试件进行电化学性能测试,图4给出了10个钢筋混凝土试件在不同通电时间下所对应的腐蚀电流密度icorr.从图4中可以看出,未锈蚀的试件腐蚀电流密度很小,均小于0.1μA/cm2,之后随着通电时间的延长腐蚀电流密度逐渐增大,前期增幅较大,后期增幅减缓甚至出现下降.分析原因认为,随着通电时间的延长,钢筋表面锈蚀产物增多,锈层变厚,从而抑制了锈蚀的继续进行.但总体来看腐蚀电流密度随着通电时间的延长逐渐增大,且在后期保持较高的腐蚀水平,这与钢筋在自然环境下的锈蚀发展规律一致[18].当通电时间达到666h,对应钢筋理论质量损失率为9%时,大多数试件的腐蚀电流密度均大于0.5μA/cm2,根据GB/T 50334—2004《建筑结构检测技术标准》所提出的钢筋锈蚀等级与腐蚀电流密度的对应关系,当0.5μA/cm2 图4 钢筋混凝土试件的腐蚀电流密度Fig.4 Corrosion current density of reinforced concrete specimens 图5给出了10个钢筋混凝土试件在不同通电时间下所对应的腐蚀速率.腐蚀速率按照式(4)[19]计算. (4) 式中:v为腐蚀速率,μm/a;M为工作电极材料的摩尔质量,M=56g/mol;ρ为工作电极材料的密度,ρ=7.86g/cm3. 从图5中可以看出,通电加速锈蚀过程中试件腐蚀速率与腐蚀电流密度的发展规律一致,整体上呈增长趋势但过程中同样出现增幅减缓甚至降低的现象,同样与自然环境下钢筋锈蚀发展规律一致[14].进一步说明本试验选用湿盐砂作为电解质进行通电加速锈蚀钢筋试验可以较好地模拟自然环境下钢筋的锈蚀情况. 图5 钢筋混凝土试件的腐蚀速率Fig.5 Corrosion rate of reinforced concrete specimens 图6给出了数据记录仪所采集的10个试件端部串联电阻两端的电压U.从图6中可以看出,整个通电加速锈蚀过程中,电压虽然出现波动,但是幅度很小,说明通电加速锈蚀过程中电流较为稳定,进而证明本试验设计的通电加速锈蚀方法完全可以实现恒电流加速锈蚀的要求. 加速锈蚀试验结束后,取出内部锈蚀钢筋,去除两端外伸部分,依据GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》,采用质量分数为12%的盐酸溶液进行酸洗,并经清水漂净后,用石灰水中和,再用清水冲洗干净,擦干后放置于干燥器中干燥4h,然后称取每根钢筋的实际质量m1. 图6 串联电阻两端的电压Fig.6 Voltage at both ends of the series resistance 钢筋混凝土成型之前用钢尺量取每根钢筋的实际长度,称取钢筋实际质量,最后计算出试件内部放置的长度为400mm钢筋的质量,记为锈蚀前钢筋初始质量m0.钢筋的实际锈蚀率ω按式(5)计算.通过欧姆定律计算出通电加速锈蚀过程中各试件钢筋上电流的平均值,重新利用法拉第定律计算出钢筋的理论锈蚀率ω0,然后通过实际锈蚀率与理论锈蚀率的比值来表征通电加速锈蚀试验的锈蚀效率ω/ω0,具体结果见表4. (5) 由表4可见,在湿盐砂中通电加速锈蚀混凝土内钢筋,实际锈蚀率小于理论锈蚀率,其锈蚀效率可达44.0%~63.9%.文献[21]在盐溶液中全浸泡与半浸泡条件下,恒电流通电,电流密度取300.0μA/cm2,对抗压强度为35.07MPa的砂浆试件内钢筋进行通电加速锈蚀,得到其锈蚀效率分别为16.9%和13.2%.文献[14]在盐溶液半浸泡条件下,恒电流通电,电流密度取200.0μA/cm2,对C40混凝土内钢筋进行通电加速锈蚀,得到其锈蚀效率为45.4%~54.7%.本文选用的混凝土强度等级为C50,C50混凝土自身密实度大,其性能较文献[14,21]中所用混凝土要好,因此在其他条件相近的情况下,本试验的锈蚀效率要高于在盐溶液中全浸泡或者半浸泡条件下的锈蚀效率,进一步说明了将湿盐砂作为电解质对混凝土内钢筋进行通电加速锈蚀试验方法的适用性. 表4 加速锈蚀试验锈蚀效率 通电加速锈蚀试验结束后,快速对钢筋表面锈蚀产物的组成结构进行XPS分析,利用XPS peak软件对分析结果进行处理,确定各元素的价键及原子百分含量,结果见图7. 图7 锈蚀产物的XPS图谱Fig.7 XPS spectra of corrosion products 图7(a)为通电加速锈蚀后钢筋表面锈蚀产物的XPS粗扫描图谱.从图7(a)中可以看出,锈蚀产物中主要元素有Fe,O和C,其原子百分含量分别为3.44%,20.50%和75.00%,同时存在少量其他元素.初步可以判断,钢筋锈蚀产物以铁的氧化物复合形式存在.图7(b),(c),(d)分别为钢筋锈蚀产物窄区域Fe,O和C的特征图谱.为了确定各元素的价键和原子百分含量,采用XPS peak软件进行分峰拟合,得出各谱峰的结合能.从图7(b)中可以看出,锈蚀产物中Fe主要以Fe3+(Fe2O3,711.4eV)[22]的形式存在,另外还存在Fe2+和Fe原子,但数量较少,表明在湿盐砂环境下进行通电加速锈蚀试验时,O的供给是比较充足的,氧化产物接近钢筋的自然锈蚀产物.从图7(c)中可以看出,O的主要存在形式为O—C键(531.5eV)和FeO/Fe2O3(530.4eV)[23-24],且原子百分含量分别为66.8%和33.2%.从图7(d)中可以看出,C是以C—C/C—H键(284.7eV)和C—O键(285.5eV)[25]的形式存在于锈蚀产物中.根据以上分析可知,以湿盐砂作为电解质进行通电加速锈蚀试验的结果与自然环境下的锈蚀情况接近,钢筋的锈蚀产物一致. (1)钢筋腐蚀电流密度与腐蚀速率均随通电时间的延长而增大,前期增幅较大,后期增幅减缓甚至下降,但仍保持较高锈蚀水平,这与钢筋在自然环境下锈蚀发展的规律一致,说明湿盐砂环境下通电加速锈蚀试验可以较好地模拟自然环境下钢筋的锈蚀效果. (2)通电加速锈蚀试验结束后计算了钢筋的实际质量损失率.与法拉第定律计算结果对比可知,本试验的锈蚀效率可高达44.0%~63.9%,说明在湿盐砂环境下进行通电加速锈蚀试验具有较好的适用性. (3)从锈蚀钢筋的宏观形貌可以看出,其主要锈蚀产物为红锈Fe2O3,且两端锈层较厚.XPS分析结果也表明,本试验条件下钢筋的锈蚀产物以Fe2O3为主,进一步说明湿盐砂环境下通电加速锈蚀试验结果可以较好地反映钢筋在自然环境下的锈蚀情况.

2.4 锈蚀效率

2.5 锈蚀产物组成结构的XPS分析

3 结论