淡盐水脱氯及关键控制

2018-09-07陆丽霞

陆丽霞

(柳化氯碱有限公司,广西 柳州 545600)

柳化氯碱有限公司(简称柳化氯碱)离子膜法制碱装置采用旭化成自然循环复极槽电解槽及工艺,于2010年顺利投产。淡盐水脱氯装置是按照20万t/a烧碱的产能设计,采用真空联合化学法脱氯工艺,在脱氯塔入口加31%的高纯酸,出口加32%的烧碱及10%的亚硫酸钠溶液来控制。

1 真空脱氯原理

从离子膜烧碱电解槽阳极室内流出的淡盐水含有的氯氯有溶解氯,游离氯两种形态。溶解氯是指溶解在盐水中的氯气。氯气在盐水中的溶解量与淡盐水的温度、浓度、溶液上方氯气分压有关。游离氯在淡盐水中的存在形态是由于电解反应中OH-反渗使淡盐水中的OH-增加,发生化学反应。在稳定生产过程中,因为淡盐水的浓度、温度变化不大,所以脱氯主要取决于淡盐水的pH值和压力(即真空度)。氯气溶解于水并保持如下平衡:

Cl2+H2O⇌HCl+HClO

HClO⇌ClO-+H+。

脱氯就是破坏上述平衡关系,使反应向生成氯气的方向进行。由于氯气在水(包括盐水)中的溶解度非常小,近似遵守亨利(Henry)定律:P=KN。其中:P为气相中的氯气分压;K为实验测定的常数;N为溶液中的溶质摩尔数。要把氯气从溶液中析出,除需增加一定的酸度外,还要不停地降低液体表面的氯气分压。根据上述可逆反应方程式可以看出,要使平衡向产生氯气的方向移动的,可以通过增加H+浓度,使HClO分解,然后再应用氯气在盐水中不同的压力下有不同溶解度这一原理,降低淡盐水表面的氯气分压,在一定的真空条件下,使较高温度的淡盐水处于沸腾状态,连续产生的大量气泡使液相中的溶解氯不断地向气相转移,利用真空泵将混合气体抽走,把淡盐水中的大部分游离氯除掉。

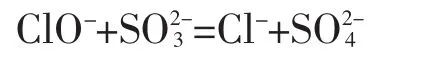

2 化学脱氯

化学法脱氯是利用亚硫酸钠的还原性来进行。在碱性条件下,由于氯的歧化反应,游离氯会以次氯根的形式存在,在碱性溶液中被ClO-氧化成。

化学法脱氯在一般在碱性条件下进行,过高的碱性会影响到一次盐水的质量。一般真空脱氯反应后加亚硫酸钠前保持淡盐水pH值9~11,可以加快反应。

3 脱氯工艺及控制

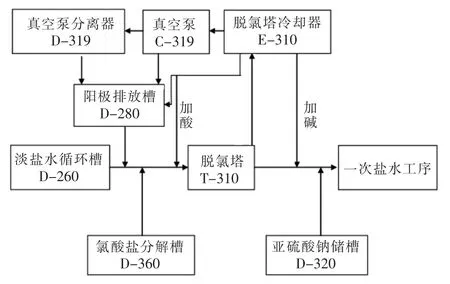

3.1 淡盐水脱氯工艺流程示意图(见图1)

图1 真空脱氯工艺流程示意图

从淡盐水泵来的约80°C的淡盐水,加入适量的盐酸,通过盐酸调节阀调节其 pH 值为(1.3±0.2)后,进入脱氯塔上部,其中一小部分淡盐水经淡盐水冷却器冷却送至pH调节阀检测pH值后进入阳极排放槽。大部分淡盐水在真空下因沸点降低而沸腾,水蒸汽携带氯气进入脱氯塔冷却器,冷却水去阳极排放槽,氯气经真空泵出口送入氯气总管,从脱氯塔冷凝器、真空泵气液分离器出来的冷凝水经过氯水密封罐回到阳极排放槽,用泵送到进入脱氯塔前的淡盐水管。

出脱氯塔后的淡盐水中通过pH调节阀加入32%的碱调节其pH值(开膜除硝时为2~3,不开时9~11),然后再加入亚硫酸钠除去残余的游离氯,最后淡盐水由脱氯淡盐水泵送到一次盐水工序。一小部分经淡盐水冷却器冷却后送至pH值计和氧化还原电位计以检测pH值和游离氯。正常生产时真空脱氯回收的氯气纯度较高达90%以上,可以直接拼到氯气总管,物料得到较高的利用率。

3.2 影响脱氯效果的因素及控制

(1)加酸量。淡盐水pH值越低对氯气的析出越有利,但也不能过低,否则不仅增加盐酸的消耗,还会增加化学脱氯所用的NaOH。因为柳化氯碱另有脱氯酸盐工序,过高则影响氯气的析出。从脱氯酸盐槽来的氯水过酸量,酸度一般在0.5~0.7,因此塔前的加酸量要根据脱氯酸盐氯水泵送来氯水量来调节。当氯水量过大,塔前甚至不需再加盐酸。

(2)温度。淡盐水的温度越高,氯气在淡盐水中的溶解度越小,越有利于氯气的析出。淡盐水的温度由出电解槽的阳极液温度决定,生产负荷大,排出的淡盐水温度高。正常生产的情况下,该温度一般稳定在80~85℃,只是在电解槽开停车时,淡盐水的温度较低且变化较大,需要处理的淡盐水也比较多,这时真空脱氯效果就比较差。此时加酸量要根据淡盐水量的变化而变化,同时加强化学脱氯单元的控制,通过增加NaOH的加入量来确保化学脱氯后淡盐水的pH值,再通过增加还原剂Na2SO3的量来确保彻底去除游离氯。当系统较长时间不能提高淡盐水温度时就会对一次盐水造成负担,比如过多的NaOH会造成过碱量,影响一次盐水精制。这种情况下会通过在脱氯塔吹入空气,通过空气流动将析出的氯气吹出,吹出的氯气逆到废氯管,在下一工序用碱液吸收,用于生产次氯酸钠溶液。

(3)真空度。真空度是影响真空脱氯效果的重要因素,因为氯气在盐水中的溶解度随压力的降低而降低。只有在一定的真空(柳化氯碱要求真空度60~85 kPa)环境中,才能让淡盐水在脱氯塔内在沸腾状态下使氯气充分析出。在实际生产中影响真空度的因素主要有真空泵效率及运行状态、真空系统的密封性、冷却器的换热效果、循环水的流量、循环水的温度以及脱氯塔液位的稳定性等。淡盐水脱氯时造成真空度低的因素有系统漏气、管道系统阻力增加、抽真空装置故障、负荷增加等。在真空泵能力有保证且运行良好、真空系统的密封性得到保证的条件下,真空脱氯真空度主要由冷却器换热效果、冷却水流量和温度及脱氯塔的液位决定。为提高冷却器的换热效果,冷却水流量和温度的控制也非常关键。在夏季,脱氯塔冷却器出口温度不高于45℃,冬季时出脱氯塔冷却器的氯水温度不低于10℃。

(4)加碱量。pH值的控制是化学脱氯的关键,直接关系到化学脱氯的效果及淡盐水中游离氯是否彻底去除。Na2SO3在酸性条件下很容易水解。因为NaSO3这一特性,在一次盐水工序的膜除硝不开时,在向淡盐水中加入Na2SO3之前,将淡盐水调至碱性,再根据氧化还原电位器显示加入亚硫酸钠就能完全去除游离氯。但盐水的pH值也不能控制过高,否则除了会增加NaOH的消耗,还可能导致盐水精制系统不易控制,故化学脱氯淡盐水的pH值一般控制在9~11。膜除硝开车时,pH调到2~3,ORP控制500~400,在膜除硝前调pH值4~5,再加亚硫酸钠将有离氯控制在工艺指标内。在实际生产中,脱氯的3个pH值一般由在线pH计监控,因此,pH计应保证准确,以防因在线pH计显示不准而导致实际pH值过低或过高, 使游离氯去除效果不佳或NaOH的消耗增大。柳化氯碱的生产中,pH值的采集点在泵出口加亚硫酸钠之后,pH计显示就有一定的滞后性。因此若根据pH来的调节就需要延迟时间看pH计显示再调整碱量。

(5)亚硫酸钠的加入及氧化还原电位控制Na2SO3的加入是化学脱除游离氯的最后一道操作,也是整个脱氯工艺的最后一步,其加入量是是否完全脱除游离氯的关键。柳化氯碱通过调节10%亚硫酸钠溶液的流量来控制,利用氧化还原电位计在线监控。在正常生产的情况下,膜脱硝未开车时,该氧化还原电位控制相对稳定,但在装置开停车、负荷变化较大等情况下,因阳极液流量、温度变化而导致真空脱氯效果较差,真空脱氯后游离氯含量增大,此时应在保证化学脱氯pH值的基础上加大Na2SO3的加人量。

4 结语

柳化氯碱自2010年投产以来采用这一工艺来处理淡盐水,生产稳定,脱出的氯气纯度达到可直接并入电解氯气总管的标准,无废气产生,也没有废水产生,淡盐水完全得到回收再利用,有效降低成本、减少环境污染。