蠕变时效对Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr合金力学性能和微观组织的影响

2018-09-07张凯邓运来石洪吉杨柳

张凯,邓运来, ,石洪吉,杨柳

蠕变时效对Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr合金力学性能和微观组织的影响

张凯1,邓运来1, 2,石洪吉2,杨柳2

(1. 中南大学 轻合金学院,湖南 长沙,410083;2. 中南大学 材料科学与工程学院,湖南 长沙,410083)

采用蠕变时效实验、维氏硬度、透射电子显微镜(TEM)和拉伸性能测试等手段研究蠕变时效在相同时间下对Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr合金力学性能和显微组织影响。研究结果表明:Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr合金蠕变时效时的稳态蠕变速率随着蠕变应力的增加与温度的升高而增大;蠕变时效能够细化析出相尺寸,加快合金时效析出相析出速率,从而缩短到达峰值时效的时间;外加应力会使合金β′相产生应力位向效应,导致合金形成β′相与β′e交错排列的链状析出相,应力位向效应对合金的力学性能产生不利影响。

Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr合金;蠕变时效;应力位向效应;显微组织;力学性能

镁合金以其低密度、高比强度、优良的阻尼性能、易切削加工[1−4]等优点在航空航天领域具有广阔的应用前景[5]。然而,由于镁合金高温力学性能较差,严重限制了其应用范围。研究表明,在镁合金中添加稀土元素能够显著提高镁合金的高温力学性能。近年来,含有稀土元素的WE54,WE43和ZM6等合金均以其优良的性能得到广泛使用[6]。Mg-Gd-Y-X系合金具有比WE54,WE43和ZM6合金更好的高温性能[7−8]。最新研究表明,Mg-Gd-Y系合金的时效析出序列分为4个阶段:α-Mg→β″(DO19)→β′(cobc)→β1(fcc)→ β(fcc)[9−11],其中,β′被认为是合金的主要强化相,其惯习面为//{20}。在时效过程中,当合金形成细小弥散的β′相时,合金的强度和硬度达到峰值。β1相只有在较高的温度时效或者过时效时才会发生析出[12]。蠕变时效是一种在对试样进行人工时效的同时对试样施加弹性范围内的应力,使得试样在实验时能够产生应力松弛或者蠕变变形的组合式热处理工艺[13]。20世纪60年代,人们进行了稀有金属的蠕变时效研究。20世纪70年代后期,蠕变时效开始应用于铝合金中。与传统的成形方式相比,蠕变时效成形技术适用于可时效强化型合金的整体带筋和变厚度、大曲率和复杂结构的整体壁板构件,能够显著降低加工后残余应力引起的构件服役性能损失,同时又缩短了构件制造周期,降低成本[14−15]。如今,蠕变时效成形技术已经广泛应用于航空航天领域的轻量化结构强化制造过程[16]。Mg-Gd-Y-X系合金虽然具有密度低、耐高温、强度高等优点,但由于其成形困难,限制了其在各领域的应用。蠕变时效成形技术作为一种新的整体成形方法在镁合金领域的相关研究尚很少,为此,本文作者以Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr合金为实验合金,进行蠕变时效实验,研究蠕变时效对镁合金组织与性能的影响,以便为蠕变时效成形技术在镁合金领域的应用提供参考。

1 实验材料与方法

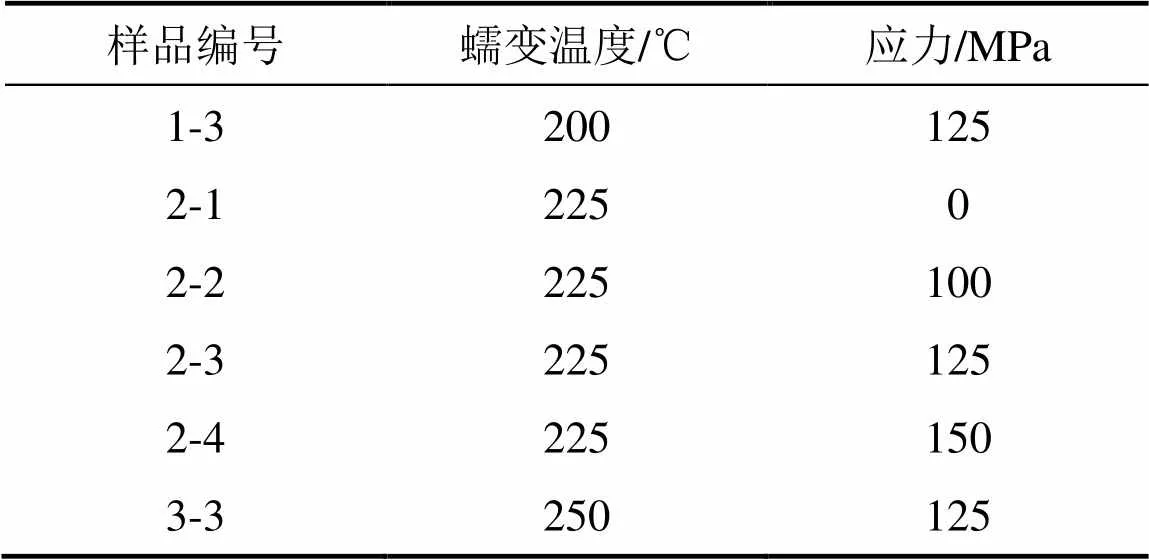

本实验采用挤压态稀土镁合金,其真实成分为Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr,经520 ℃/20 h固溶处理后水淬。按GB/T 2039—1997“金属拉伸蠕变及持久实验方法”从板材上沿着挤压方向截取拉伸蠕变试样。蠕变时效实验在RWS−50电子蠕变实验机上进行,时效时间为22 h,其具体时效处理参数如表1所示。

时效后沿平行挤压方向截取试样测试拉伸力学性能,按GB/T 228—2002“金属拉伸实验方法”从蠕变时效后样品上取样,拉伸实验在CSS−44100电子万能实验机上进行,夹头移动速率为1 mm/min。用HV−5型维氏硬度计测量试样硬度,实验力为25 N,保持时间为15 s。采用Titan G2 60−300透射电镜对时效后的显微组织进行观察。透射试样是厚度为0.08 mm、直径为3 mm的圆片,用体积分数为30%的硝酸甲醇溶液进行双喷减薄,双喷溶液用液氮冷却,温度为−30 ℃,双喷电压为30 V。所有试样在穿孔后都用酒精溶液清洗2~3 min,观察时的加速电压为200 kV。

表1 时效实验参数

2 实验结果与分析

2.1 拉伸蠕变变形行为

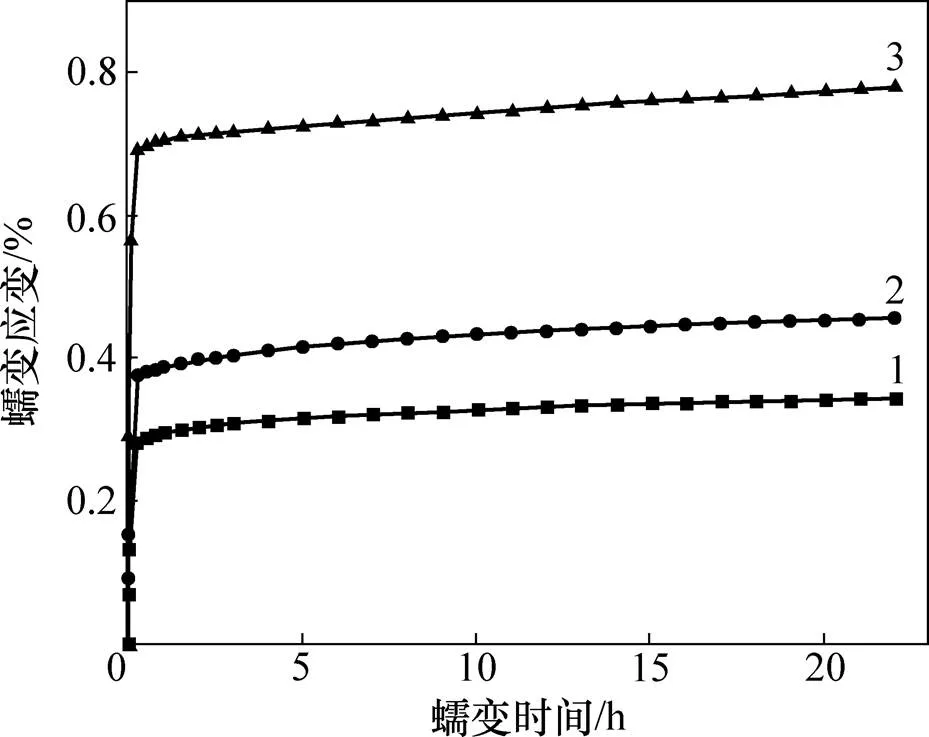

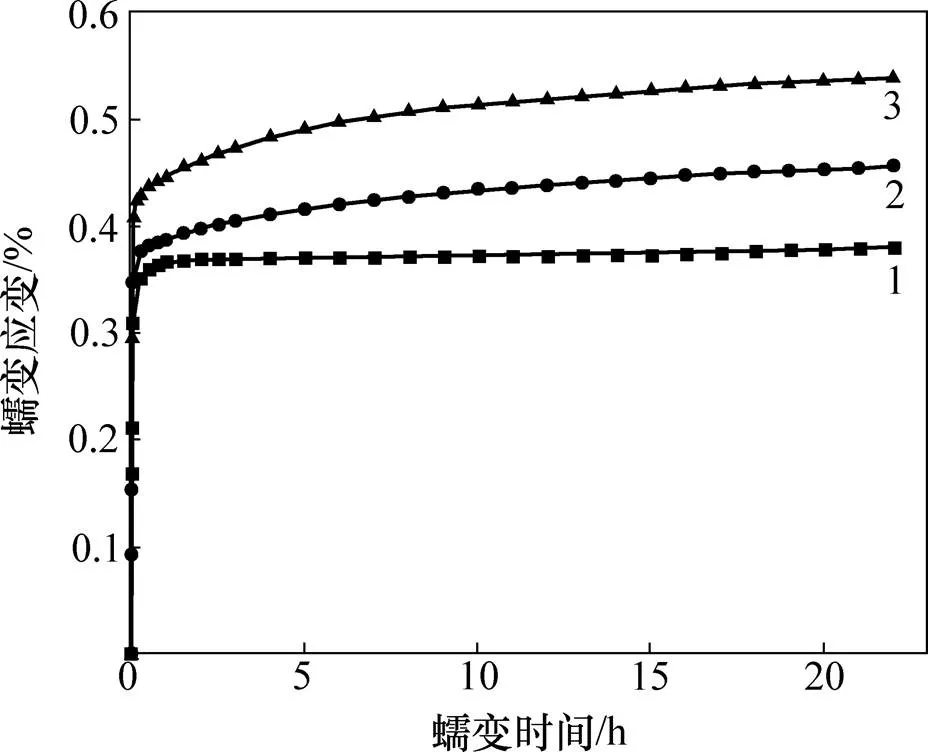

图1所示为Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr合金在225 ℃于不同应力条件下的蠕变曲线。图2所示为Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr合金在125 MPa和不同温度条件下的蠕变曲线,表2所示为相应的稳态蠕变速率。从图1和图2可以看出:在选取的温度−应力范围内,蠕变曲线均表现出明显的蠕变第1阶段(初始蠕变阶段)和蠕变第2阶段(稳态蠕变阶段),在本实验条件下,其并未进入蠕变第3阶段(加速蠕变阶段)。其中,该合金在蠕变第1阶段变形十分明显,有较大的蠕变变形量,表明蠕变变形量主要来自于蠕变第1阶段。观察图1(a)可以发现:随着蠕变应力增大,第1阶段的蠕变变形量明显增大,其相应的稳态蠕变速率也随之增大。从图1(b)可以看出:在应力相同时,第1阶段蠕变变形量随着温度的升高而增大,但效果并没有应力的影响那么显著,其相应的稳态蠕变速率也随着温度的增大而增大。经过拟合计算,在225 ℃时,合金的应力指数约为1.25。在125 MPa应力下的表观激活能c约为54.5 kJ/mol,此时,合金的蠕变变形机制主要为扩散机制同时伴随着少量的晶界滑移[17]。

应力/MPa:1—100;2—125;3—150。

温度/℃:1—200;2—225;3—250。

表2 Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr合金在实验条件下的稳态蠕变速率

2.2 蠕变加载应力对合金组织和力学性能的影响

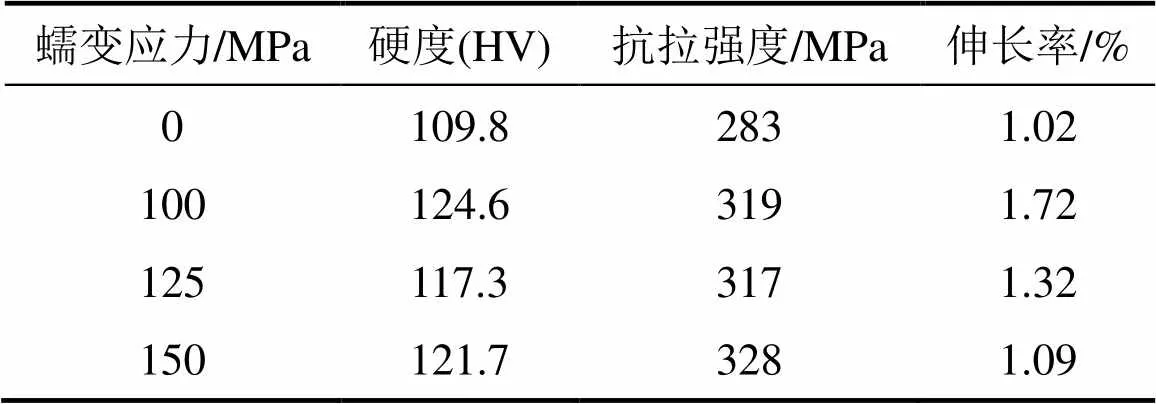

表3所示为Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr合金于225 ℃和不同应力条件下时效22 h后的力学性能。从表3可以看出:合金维氏硬度与抗拉强度随着蠕变应力增大均表现为先上升后下降的趋势;人工时效22 h后合金维氏硬度为109.8,抗拉强度为283 MPa,相应的伸长率为1.02%;当蠕变应力增加至100 MPa时,合金维氏硬度明显提高至124.6,抗拉强度也提高至319 MPa,伸长率也提高至1.72%;当蠕变应力进一步增加到125 MPa时,合金维氏硬度下降至117.3,此时,相应的抗拉强度和伸长率均有所下降,分别为317 MPa和1.32%;当蠕变应力增加至150 MPa时,合金维氏硬度重新提高至121.7,抗拉强度也重新提高至328 MPa,但伸长率仍下降至1.09%。

表3 Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr合金在225 ℃和不同应力下时效22 h后的力学性能

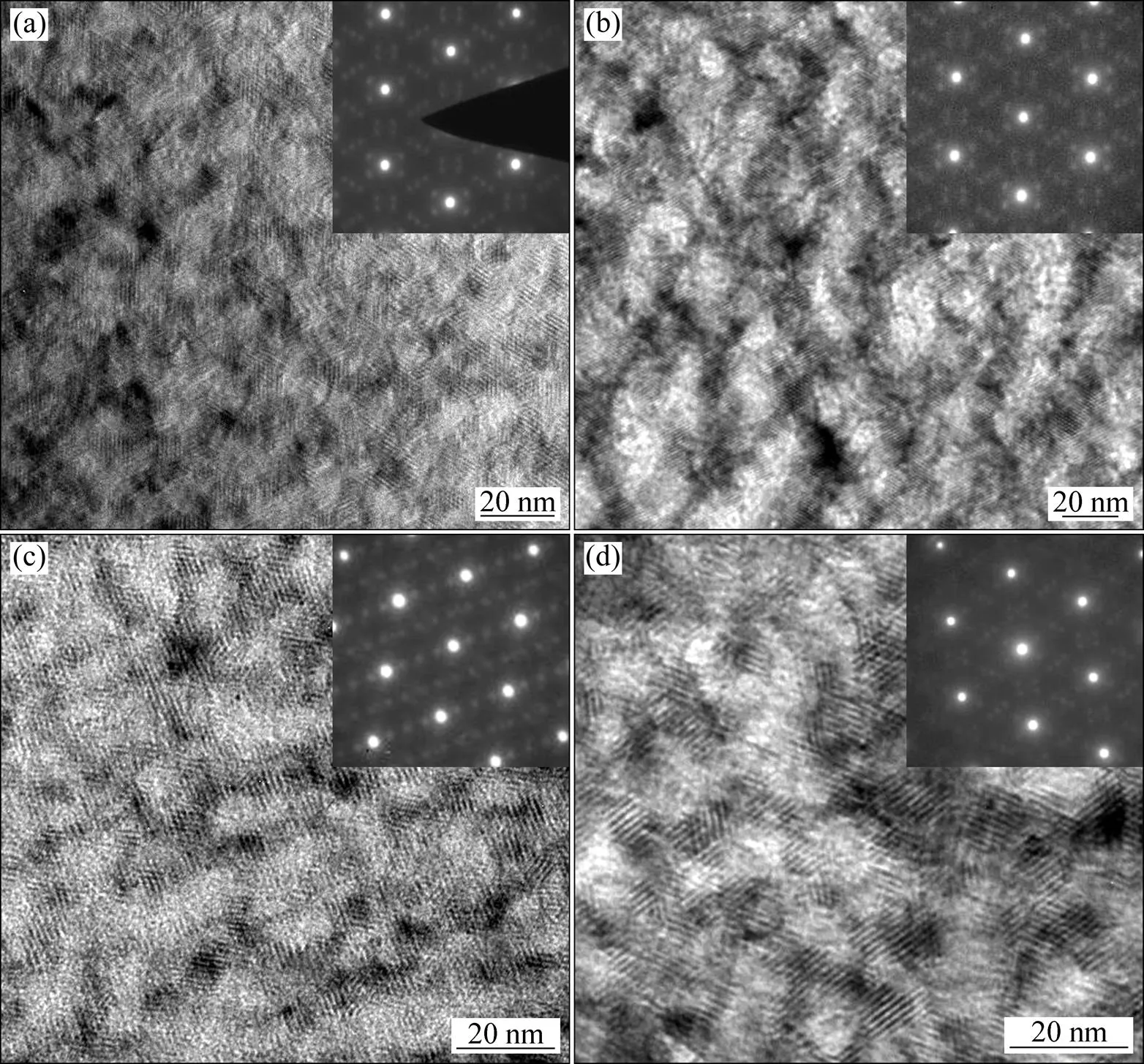

图3所示为于225 ℃和不同应力条件下蠕变时效22 h后样品平行于[0001]α方向的TEM明场像和选取衍射斑点。从图3(a)可以看出:人工时效22 h时,合金试样析出相为大量的条纹状β′相,并且在[100]α,[100]α和[010]α这3个方向上均能观察到β′相分布;从衍射斑点可以看到明显的超点阵结构,这是3个方向的析出相衍射斑点叠加所致,与TEM图中观察到的β′在这3个方向上均匀析出现象一致。从图3(b)可以看出:在100 MPa应力下蠕变时效22 h后,同样有大量的β′相沿着这3个方向较均匀析出,其衍射斑点依旧为明显的超点阵结构。从图3(c)可以看出:当蠕变应力增大到125 MPa时,合金的析出相依然为β′相,但此时受应力影响,β′相主要沿着1个方向析出,在另外2个方向仅能观察到少量的β′相,表明β′相在1个方向上的析出密度明显比另外2个方向的大。其相对应的选区衍射斑点也不再是超点阵结构,表明合金在该蠕变时效条件下存在择优取向析出效应。从图3(d)可以看出:当应力继续增大至150 MPa时,衍射斑点重新变为超点阵结构,β′相在3个方向上的分布较均匀,无择优取向析出效应。

从图3可见:在225 ℃蠕变时效,并未观察到合金析出相在应力加入后出现明显析出加速情况,在相同的时效时间内,人工时效与蠕变时效下的析出相均为大量β′相,但在一定蠕变应力下,合金析出相会出现择优取向析出现象。此外,从表3可见:在125 MPa应力下时效的样品硬度和力学性能均较100 MPa以及150 MPa时有所下降,其主要原因应为此状态下合金析出相由于应力的作用只在同一方向分布,即出现了应力位向效应,这对其力学性能产生不利影响,从而导致该状态下样品性能降低。

应力/MPa:(a) 0;(b) 100;(c) 125;(d) 150

2.3 蠕变温度对合金组织和力学性能的影响

表4所示为Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr合金在应力125 MPa和不同温度下蠕变时效22 h后的力学性能。从表4可以看出:合金维氏硬度和抗拉强度均随着温度上升呈现先上升后下降的趋势,而延伸率则呈现先下降后上升的趋势;当蠕变温度为200 ℃时,合金维氏硬度为100.2,抗拉强度为287 MPa,延伸率为1.53%;当蠕变温度上升到225 ℃时,合金维氏硬度增加至117.3,抗拉强度也提高至317 MPa,伸长率则下降至1.32%;继续升高蠕变温度到250 ℃,合金维氏硬度略微下降至114.6,抗拉强度则下降较明显,为 295 MPa,伸长率则上升至1.60%。

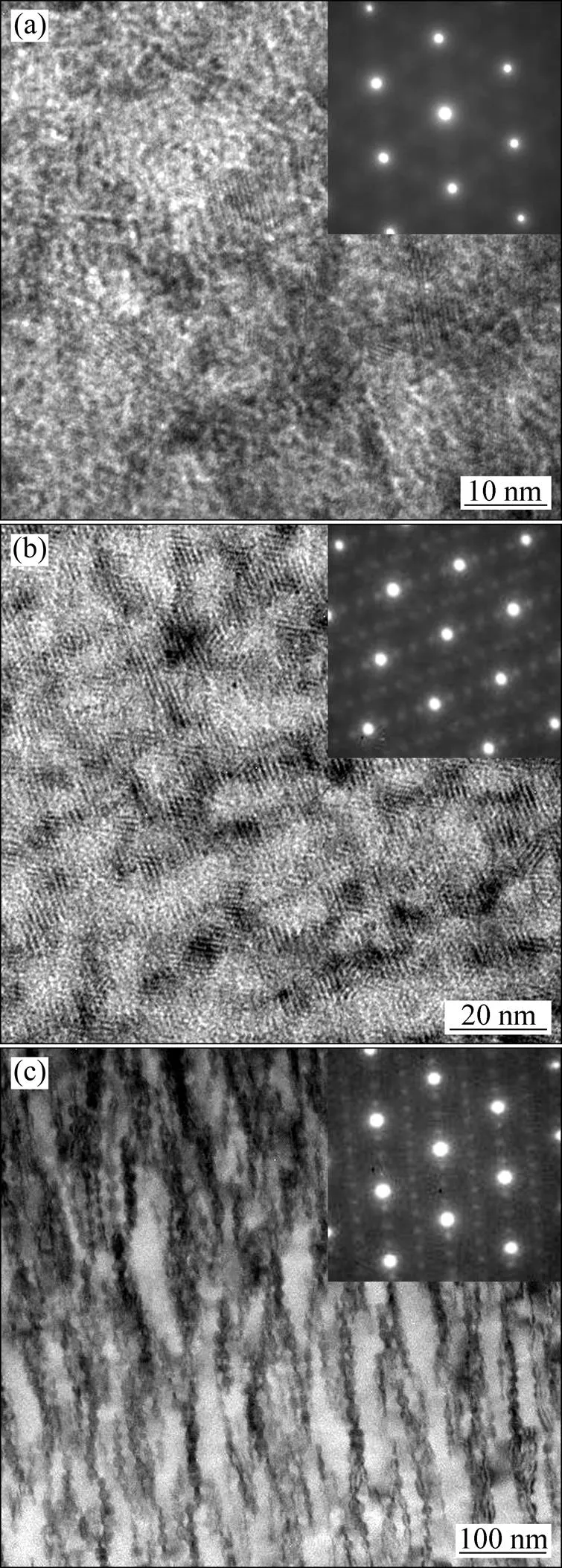

当应力为125 MPa时,在不同时效温度下样品的TEM明场像和相应的选区衍射斑点见图4。从图4(a)所示的衍射图上可以看到在1/2{100}α处有弥散斑点,经过计算,这些衍射斑点符合DO19结构的衍射特征,因此,在200 ℃蠕变时效22 h时,试样中主要存在的是弥散分布的β″相,只是由于析出相太小,未能在低倍下被观察到。此外,从图4(a)所示明场像中还能观察到少量的β′析出相。从图4(b)可以看出:当蠕变时效温度为225 ℃时,试样中的主要析出相已经变为β′相,且β′相受到应力影响,沿着1个方向的析出密度明显大于另外2个方向的析出密度,此时的衍射斑点也不再是超点阵结构,表明合金在该蠕变时效条件下存在择优取向析出效应。从图4(c)可以看出:当蠕变时效温度进一步上升至250 ℃时,试样中生成粗大的串状析出相,表明其析出进程较225 ℃时更快。其衍射斑点显示这些析出相仍然为β′相,β′析出相同样受到应力影响,完全沿着1个方向析出,在另外2个方向观察不到β′析出相分布。

表4 Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr合金在125 MPa和不同温度下时效22 h后的力学性能

温度/℃:(a) 200;(b) 225;(c) 250

图4表明:在相同应力下,随着蠕变温度升高,合金析出速率明显加快。这与人工时效时的规律相同。同时发现在225 ℃以及250 ℃时样品均发生了析出相的择优取向现象,且随着温度升高,择优取向更加完全。结合表4所示的力学性能发现,在250 ℃时样品硬度与抗拉强度均较225 ℃时有所下降,这不仅是由于该状态下样品处于过时效阶段,同时,样品的应力位相效应更加完全。

2.4 应力位向效应

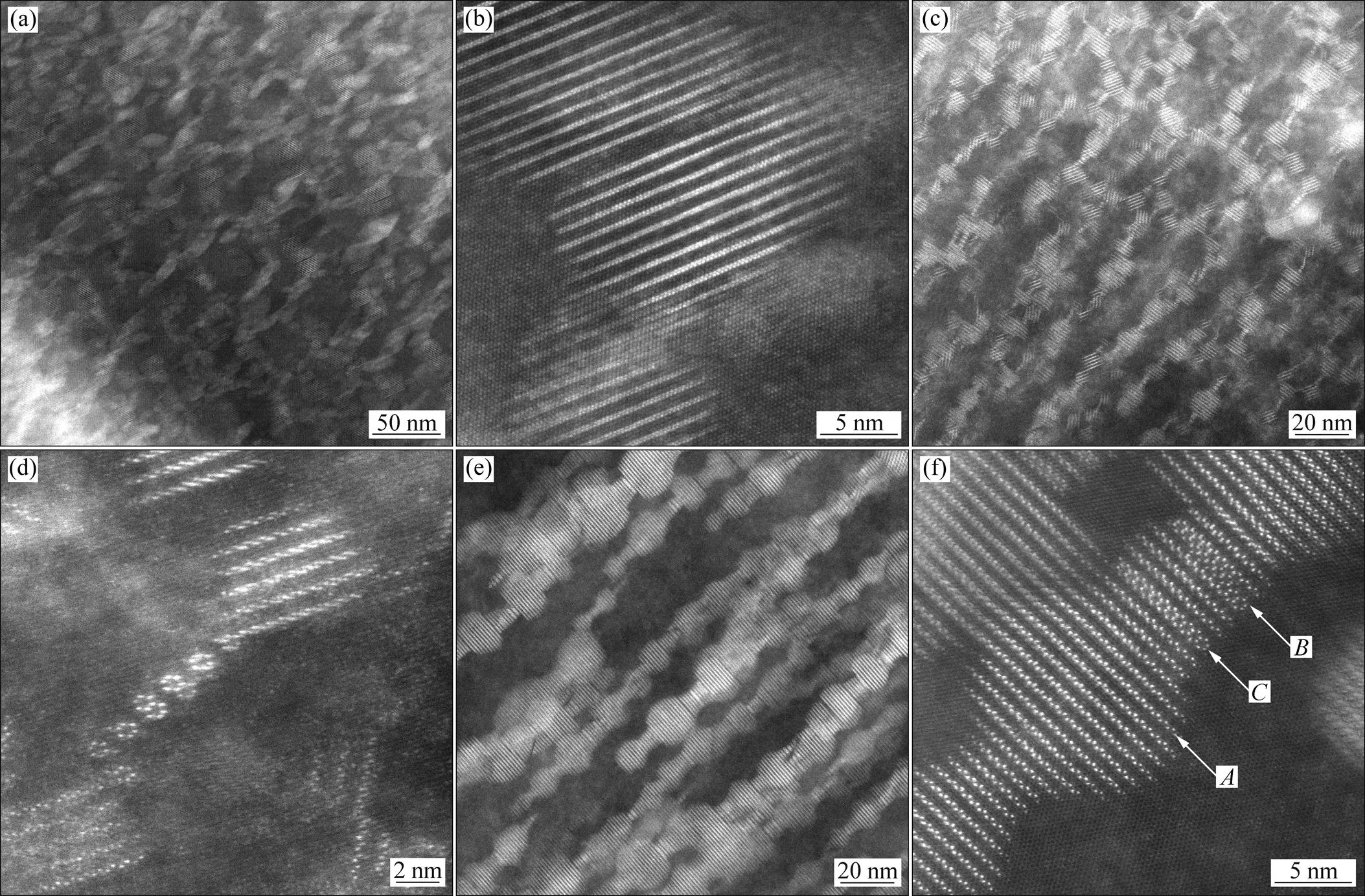

图5所示为Mg-Gd-Y-Nd-Zr合金在不同条件蠕变时效22 h后的HAADF-STEM图像,电子束入射方向平行于[0001]α。从图5(a)和图5(b)可以观察到沿3个方向均匀分布的β′相,呈凸透镜状,宽度为17~25 nm。从图5(c)和图5(d)可以看出:在125 MPa应力作用下,合金析出相主要在1个方向呈链状连接,另外1个方向的析出相虽然可以被观察到,但数量较少,这与图3(c)所示分析结果一致。与应力为0 MPa时相比,析出相密度明显增大,尺寸减小,其宽度为7~11 nm。通过进一步放大可以发现透镜形状的析出相由锯齿状条纹的原子排布组成,析出相具有底心正交结构,晶格常数为:=0.65 nm,=2.27 nm,=0.52 nm;与基体的位向关系为(100)β′//{10}α,[001]β′//[0001]α;其条纹间距约为1.10 nm,符合Mg7Gd的β′相原子模型[18]。同时还能观察到沿着[100]α方向排布的六角环状结构的β″相。对比图5(a)和(c)所示析出相的状态可以发现:应力的加入使析出相发生择优取向析出的同时加速析出相析出,增大析出相密度,细化析出相尺寸,这也解释了表3中人工时效状态下硬度与抗拉强度均比蠕变时效状态下的合金低的原因。

从图5(e)和图5(f)可以看出:在125 MPa应力下,当蠕变温度升高至250 ℃时,析出相呈长串状沿着1个方向分布,经过局部放大,发现串状析出相由2种不同的析出相交错组成,这2种析出相均沿着[110]α方向呈锯齿状分布,但锯齿的组合方式不同。在串状结构的凸透镜形状处,相邻条纹的锯齿呈反向分布,如图5(f)中处所示,这种结构与Mg7Gd的β′原子模型吻合[18]。在串状结构颈部,相邻条纹的锯齿呈同向分布,如图5(f)中处所示。为了区别于普通的β′相,本文将处的相称为β′e相。经过计算,这2种析出相均为正交结构,其与基体的取向关系相同:(100)β′//(100)β′e//(110)α,[001]β′//[001]β′e//[0001]α。但其单胞晶格常数不同:β′相晶格常数为=0.65 nm,=2.27 nm,=0.52 nm。β′e相晶格常数为:=0.64 nm,0.11 nm,0.52 nm。通过进一步观察发现:在β′相与β′e相交接处存在六角环状的原子排布,如图5(f)中处所示;不同于图5(d)中的六角环状β″相,处的六角环状结构排列方向与β′相的相同,起到连接β′相与β′e相的作用。

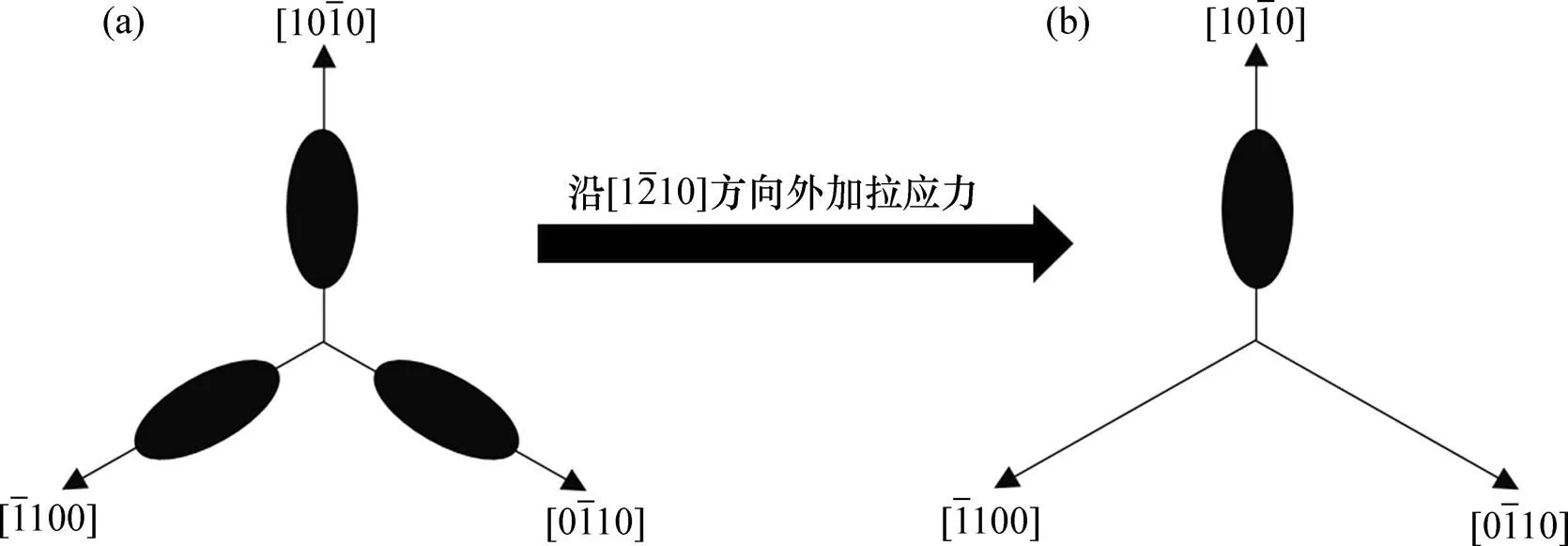

应力位向效应的产生可以通过β′相在镁基体中的应力场进行分析。无外加应力时,β′相在镁合金基体中3种不同方向的变体分布如图6(a)所示。当受到沿着[110]α方向的外加拉应力时,由于受错配度的影响,沿着[100]α方向分布的β′相所受到的周围镁基体的压应力减小,导致其在á20ñα方向上发生较大膨胀,从而降低了形核和长大的能垒,使得该方向上的β′相更易形核长大;另一方面,由于该方向上的β′相形核长大消耗了基体中的溶质原子,使得另外2个方向分布的β′相形核长大困难,最终导致β′相只沿着[100]α方向析出,如图6(b)所示。

(a),(b) 225 ℃,0 MPa;(c),(d) 225 ℃,125 MPa;(e),(f) 250 ℃,125 MPa

(a) 施加应力前;(b) 施加应力后

3 结论

1) Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr合金在蠕变时效过程中,变形量随着温度和应力增加而增加,合金的稳态蠕变速率随着温度和应力的增大而增大。

2) 外加应力能够加快Mg-8.8Gd-3.4Y-1.5Nd- 0.5Zr合金析出相析出,细化析出相尺寸,减小到达峰值时效的时间。

3) 一定的外加应力会使Mg-8.8Gd-3.4Y-1.5Nd- 0.5Zr合金中β′相发生择优取向,即出现应力位向效应。应力位向效应会使合金抗拉强度及硬度下降,但应力位向效应对伸长率的影响规律尚不明显。

4) 合金析出相发生应力位向效应时,能够观察到β′相、β′e相以及区别于β″相的六方结构,这与人工时效时存在明显差别。

[1] ZENG X Q, WANG Q D, LU Y Z, et al. Study on ignition proof magnesium alloy with beryllium and rare earth additions[J]. Scripta Materialia, 2000, 43(5): 403−409.

[2] BETTLES C J, GIBSON M A, VENKATESAN K. Enhanced age-hardening behavior in Mg-4wt.% Zn micro-alloyed with Ca[J]. Scripta Materialia, 2004, 51(3): 193−197.

[3] ZHENG K Y, DONG J, ZENG X Q, et al. Precipitation and its effect on the mechanical properties of a cast Mg-Gd-Nd-Zr alloy[J]. Materials Science and Engineering A, 2008, 489(1/2): 44−54.

[4] GAO X, NIE J F. Enhanced precipitation-hardening in Mg-Gd alloys containing Ag and Zn[J]. Scripta Materialia, 2008, 58(8): 619−622.

[5] 闫蕴琦, 张廷杰, 邓炬, 等. 耐热镁合金的研究现状与发展方向[J]. 稀有金属材料与工程, 2004, 33(6): 561−561.YAN Yunqi, ZHANG Tingjie, DENG Ju, et al. Research and development of heat resistant Mg alloys[J]. Rare Metal Materials and Engineering, 2004, 33(6): 561−561.

[6] 张新明, 木宗云, 邓运来, 等. Mg-6Gd-Y-0.6Zr的析出行为和力学性能[J]. 中南大学学报(自然科学版), 2013, 44(6): 2223−2229.ZHANG Xinming, MU Zongyun, DENG Yunlai, et al. Precipitation behaviors and mechanical properties of Mg-6Gd-Y-0.6Zr alloy[J]. Journal of Central South University (Science and Technology), 2013, 44(6): 2223−2229.

[7] ANYANWU I A, KAMADO S, KOJIMA Y. Aging characteristics and high temperature tensile properties of Mg-Gd-Y-Zr alloys[J]. Mater Trans, 2001, 42(7): 1206−1211.

[8] ANYANWU I A, KAMADO S, KOJIMA Y. Creep properties of Mg-Gd-Y-Zr alloy[J]. Mater Trans, 2001, 42(7): 1212−1218.

[9] GAO X, HE S M, ZENG X Q, et al. Microstructure evolution in a Mg-15Gd-0.5Zr (wt%) alloy during isothermal aging at 250 ℃[J]. Materials Science and Engineering A, 2006, 431(1/2): 322−327.

[10] HE S M, ZENG X Q, PENG L M, et al. Microstructure and strengthening mechanism of high strength Mg-10Gd-2Y-0.5Zr alloy[J]. Journal of Alloys & Compounds, 2007, 427(1/2): 316−323.

[11] 汤伊金, 章桢彦, 靳丽, 等. Mg-Gd系合金时效析出研究进展[J]. 中国有色金属学报, 2014, 24(1): 8−23.TANG Yijin, ZHANG Zhenyan, JIN Li, et al. Research progress on ageing precipitation of Mg-Gd alloys[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1): 8−23.

[12] LIU X B, CHEN R S, HAN E H. Effects of ageing treatment on microstructures and properties of Mg-Gd-Y-Zr alloys with and without Zn additions[J]. Journal of Alloys & Compounds, 2008, 465(1/2): 232−238.

[13] HOLMAN M C. Autoclave age forming large aluminum aircraft panels[J]. J Mech Work Technol, 1989, 20: 477−488.

[14] STARINK M J, SINCLAIR I, GAO N, et al. Development of new damage tolerant alloys for age-forming[J]. Materials Science Forum, 2000, 396/397/398/399/400/401/402(3): 601−606.

[15] ZHAN Lihua, LIN Jiangguo, DEAN T A. A review of creep age forming:experimentation, modelling and applications[J]. International Journal of Machine Tools and Manufacture, 201l, 51(1): l−17.

[16] 湛利华, 张姣, 贾树峰. 2219 铝合金应力时效强度演变规律及其强化模型[J]. 中南大学学报(自然科学版), 2016, 47(7): 2235−2241.ZHAN Lihua, ZHANG Jiao, JIA Shufeng. Strength evolution rule and its model for stress aging of 2219 aluminum alloy[J]. Journal of Central South University (Science and Technology), 2016, 47(7): 2235−2241.

[17] PEKGULERYUZ M, CELIKIN M. Creep resistance in magnesium alloys[J]. International Materials Reviews, 2010, 55(4): 197−217.

[18] NISHIJIMA M, HIRAGA K, YAMASAKIET M, et al. Characterization of β′ phase precipitates in an Mg-5at% Gd Alloy aged in a peak hardness condition[J]. Materials Transactions, 2006, 47(8): 2109−2112.

(编辑 陈灿华)

Effect of creep aging on mechanical properties and microstructures of Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr alloy

ZHANG Kai1, DENG Yunlai1, 2, SHI Hongji2, YANG Liu2

(1. School of Light Alloy Research, Central South University, Changsha 410083, China; 2. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The effect of creep aging on mechanical properties and microstructure of Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr alloy were investigated by creep aging tests, Vicker hardness(HV) tests, transmission electron microscopy(TEM) and tensile tests. The results show that the steady creep rate of Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr alloy increases with the increase of creep stress and temperature. Creep aging can refine the size of precipitates, accelerate the aging hardening rate and shorten the time to reach the peak age. With the effects of the external stress, the preferential oriented precipitation of β′ is observed as the chain like precipitated phase consisting of β′ and β′ephase, which has an adverse effect on mechanical properties of Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr alloy.

Mg-8.8Gd-3.4Y-1.5Nd-0.5Zr alloy; creep aging; stress-orientation effect; microstructure; mechanical properties

TG146.2

A

1672−7207(2018)08−1907−07

10.11817/j.issn.1672−7207.2018.08.010

2017−08−10;

2017−10−12

国家重点基础研究发展规划(973计划)项目(2012CB619500);国家重点研发项目(2016YFB0300901);国家自然科学基金资助项目(51375503);广西八桂学者资助项目(2013A017)(Project(2012CB619500) supported by the National Basic Research Program(973 Program) of China; Project(2016YFB0300901) supported by the Major State Research Program of China; Project(51375503) supported by the National Natural Science Foundation of China; Project(2013A017) supported by Bagui Scholars of Guangxi)

邓运来,博士,教授,从事高性能镁、铝合金研究;E-mail:luckdeng@csu.edu.cn