超重型地下连续墙钢筋笼吊装的三维仿真对比分析

2018-09-06周建中满建政

周建中 满建政 汤 烨

中亿丰建设集团股份有限公司 江苏 苏州 215131

目前随着人们生活水平的提高、工程技术的进步以及社会的发展,建筑工程的体量越来越大,直观表现为建筑的高度越来越高,地下空间开发的深度与广度也不断提高。另外,伴随着城市人口的不断增长,随之而来的是城市交通线路日益拥堵。为了解决这一问题,近年来各大城市加大了地下轨道交通工程的建设力度,对地下空间的开发需求也越来越多。在地下空间开发的过程中,基坑的深度与规模都很大,特别是在已有建筑物周边进行大型地下空间的开挖时,对基坑支护结构提出了更高的要求。

目前地下连续墙以刚度大、整体性好、位移控制效果好等优势,在超深基坑中通常作为主要的支护方案。由于基坑深度大,故单幅地下连续墙的钢筋笼质量大,钢筋笼设计时的受力状态与施工吊装过程中的受力状态不同,而钢筋笼设计时,仅根据基坑支护过程中地下连续墙的受力进行配筋计算,而未考虑钢筋笼吊装过程中受力[1]。当钢筋笼过长或超重时,其吊装难度也随之增大。吊装过程中,稍有偏差,就有可能导致入槽失败、钢筋笼变形、散架甚至整幅钢筋笼报废。因此,如何保证钢筋笼吊装过程的安全,是地下连续墙甚至基坑工程的关键。

为满足吊装过程中的变形要求,通常在钢筋笼上布置纵横方向的受力加强桁架和局部加强桁架来增加整体刚度。通过控制桁架钢筋形式、吊点布置和吊装角度等因素,保证钢筋笼吊装工程的顺利完成。近年来,国内很多学者对钢筋笼的吊装问题进行了深入研究,王志华等[2]通过对超大型地下连续墙钢筋笼吊装吊装角度的动态模拟,确定了最不利工况,给钢筋笼吊装施工提供参考。杨宝珠等[3]采用有限元法研究了55 m超深长“一”字形钢筋笼的吊装过程,从安全性和经济性的角度分析了桁架榀数量对钢筋笼吊装的影响,并给出了推荐方案。黄晨光等[4]以武汉绿地中心工程地下连续墙钢筋笼吊装工程为背景,从施工机械选择、吊点设置等方面进行研究,取得了良好的吊装效果。目前对钢筋笼吊装过程的研究,大多从1~2个因素进行分析,全面性有所欠缺。

本文采用3D3S软件从吊点设置、吊装角度、加强筋数量及腹杆形式等多角度、全方位对钢筋笼吊装进行全过程对比计算与仿真分析。探讨各因素对钢筋笼吊装过程的影响程度,并根据分析结果对实际项目的钢筋笼吊装方案进行优化,保证了钢筋笼吊装工程的顺利完成,为同类钢筋笼吊装工程提供施工参考。

1 工程概况

苏州新鸿基超高层项目位于苏州工业园区翠园路北侧,现代大道南侧,星湖街西侧,华池街东侧。基坑面积约为19 211 m2,普遍区域基坑开挖深度为22.10 m,塔楼挖深为25.0~25.2 m。基坑四周围护结构采用地下连续墙形式,地下连续墙厚1.0 m或1.2 m,墙深40~46 m。由于基坑距离南侧地铁1号线仅7.5 m,且地铁已正常运行,为最大限度地减小基坑开挖对地铁的影响,保证地铁的正常运行,故在基坑南半区新增东西方向约170 m、南北方向2道约30 m的地下连续墙,进行分坑施工。其中新增地下连续墙的钢筋笼最重的一幅为37 t,地下连续墙钢筋笼尺寸为38.9 m×6.0 m。

2 模型设计

钢筋笼纵向加强桁架在吊装过程中主要承受钢筋笼自重并与横向加强桁架共同起到增加整体刚度的作用,通常施工方案设计时为了简化计算,假定该纵向桁架为在钢筋笼自重产生的均布荷载下的单榀桁架进行计算,计算结果只能反映吊点所在纵向桁架位置处的变形,不能反映设置吊点的2榀纵向桁架范围间的钢筋笼实际变形趋势及受力情况。因此,为了准确反映钢筋笼在吊装过程中的变形、受力情况,需建立三维力学模型进行吊装全过程的计算。基于此目的,本文采用3D3S结构计算软件进行吊装全过程的仿真计算分析。

为选择受力合理的吊装方案,首先要确定钢筋笼的吊点位置,然后再确定纵向加强桁架的形式与数量,最后根据不同的组合加强方案,通过计算对比分析不同吊装方案间的差异。

2.1 钢筋笼纵向吊点布置

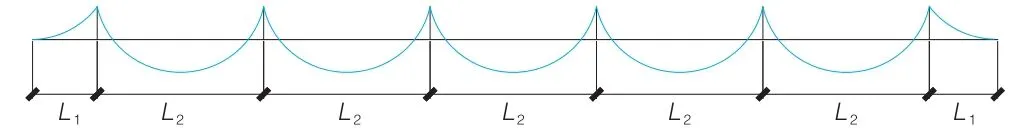

图1 钢筋笼纵向弯矩

为了让钢筋笼在吊装过程中受力尽量均衡,在考虑施工方便的情况下吊点间距应均匀布置。根据钢筋笼质量,并结合施工经验,沿钢筋笼纵向设置6个吊点,其中主吊2个吊点,副吊4个吊点。假定钢筋笼为一整体,将其视为一个实体梁,自身的质量按照均布荷载考虑。根据多跨连续梁正负弯矩相等的原理,求得最合理的吊点位置(图1)。载荷),故且2L1+5L2=38.90,得L1=2.41 m,L2=6.80 m。根据以上计算结果,将地下连续墙纵向按照以上计算间距设置2列吊点,每列6个,共12个吊点。考虑到本工程地下连续墙是在周边工程桩施工完成后进行,工程桩与地下连续墙距离较小,无法用三轴搅拌桩进行槽壁加固,要求地下连续墙必须快速成型,减小槽体坍塌的风险,故需要采用快速吊装方案,保证地下连续墙快速顺利入槽。

对主吊6吊点、副吊6吊点(方案1)和主吊4吊点、副吊8吊点(方案2)这2种方案进行对比,发现方案2在钢筋笼吊点拆卸扣时,配合钢筋笼设置的搁置点进行吊点转换,更加方便快捷,因此选方案2。

根据边跨吊点负弯矩与第一跨内正弯矩相等,建立力学关系如下:M+=M-,即(q为均布

2.2 钢筋笼吊点设置

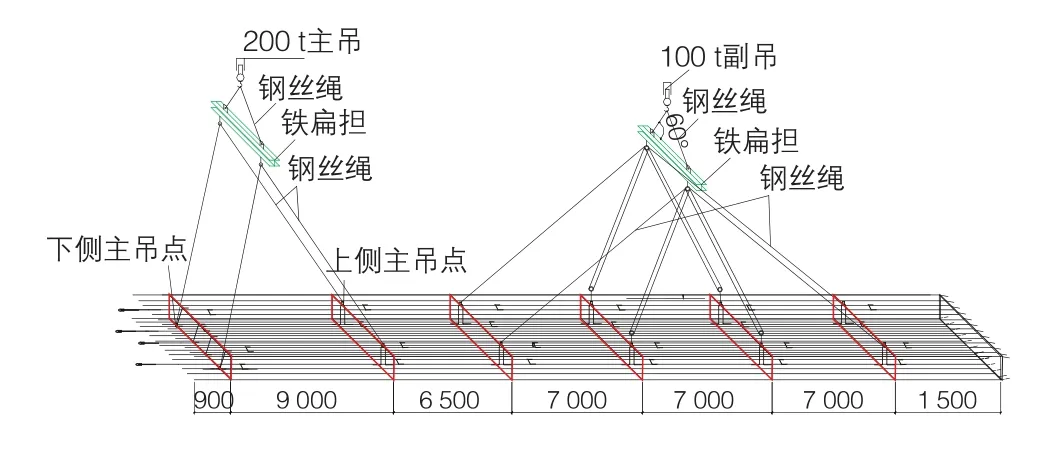

根据上述计算吊点间距及方案设置,确定整体钢筋笼起吊时吊点位置(图2)。主吊设置4个吊点,副吊设置8个吊点,为方便施工,主吊吊点设置在钢筋笼两侧。

图2 钢筋笼整体吊点位置

3 吊装方案对比

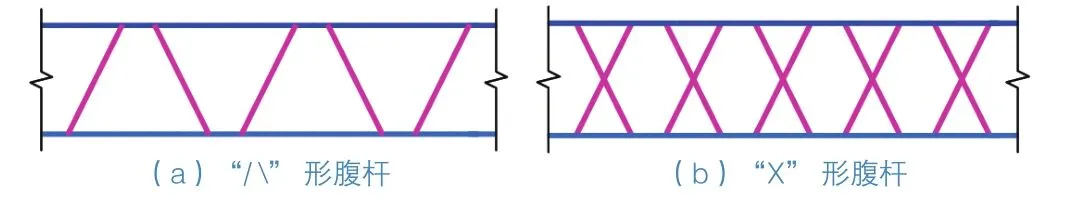

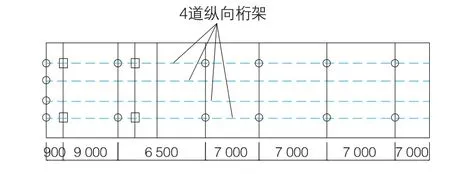

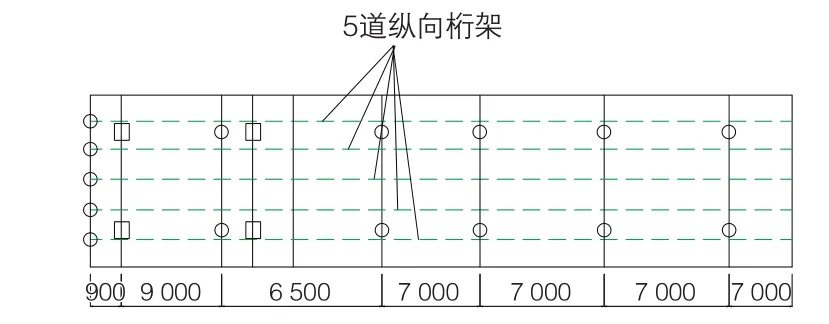

为增加钢筋笼的整体性,沿钢筋笼纵、横向均需设置加强桁架。钢筋加强桁架由上下弦杆及腹杆构成,其中腹杆可以选择单斜腹杆“/ ”的形式或交叉斜腹杆“X”的形式(图3)。由于钢筋笼单幅宽度6 m,故纵向加强桁架可以设置4道或5道(图4、图5)。

图3 加强桁架腹杆形式

图4 4道纵向桁架平面布置

图5 5道纵向桁架平面布置

根据腹杆形式及纵向钢筋桁架的数量可以组合出4种不同的吊装方案。为分析不同的加强方式对钢筋笼吊装过程的变形及受力影响,本文采用结构计算软件3D3S对4种不同的加强方案进行吊装全过程的计算分析,并输出了钢筋笼起吊与地面呈0°、30°、45°、60°、90°夹角时的计算结果。

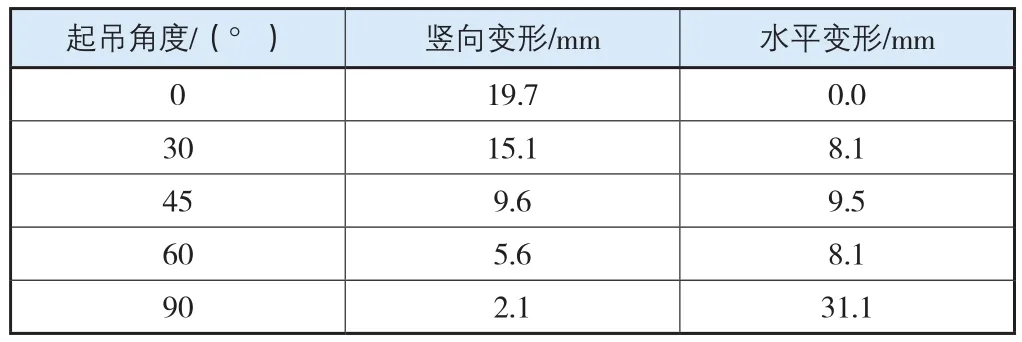

3.1 方案1

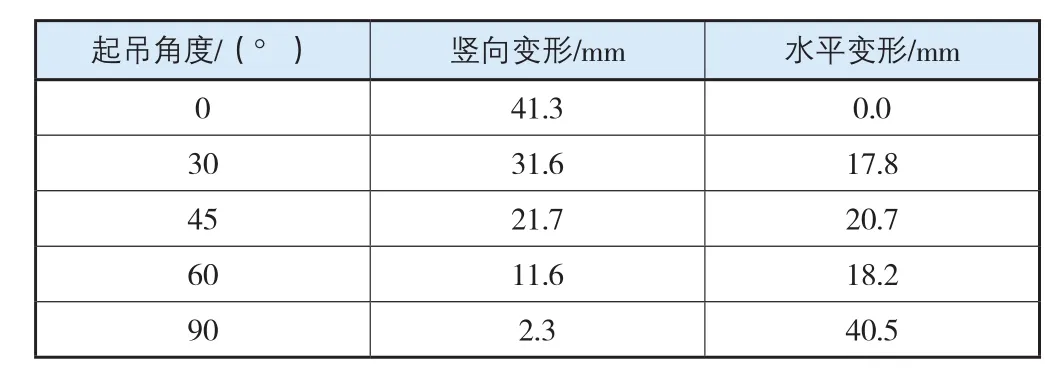

钢筋笼纵向设置5道“X”形腹杆加强桁架,横向向加强桁架设置在每个吊点处,并保证两横向加强桁架间距不大于5 m。计算表明起吊过程中钢筋笼整体应力水平很低,由变形控制(表1)。

表1 方案1起吊过程计算结果

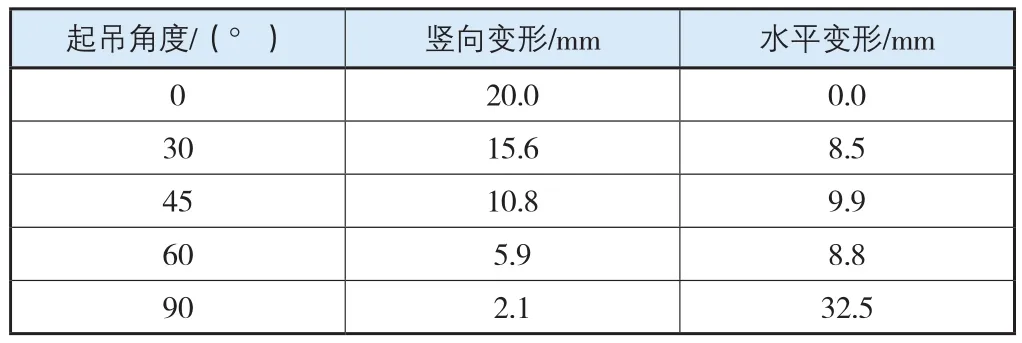

3.2 方案2

钢筋笼纵向设置4道“X”形腹杆加强桁架,横向加强桁架设置同方案1(表2)。

表2 方案2起吊过程计算结果

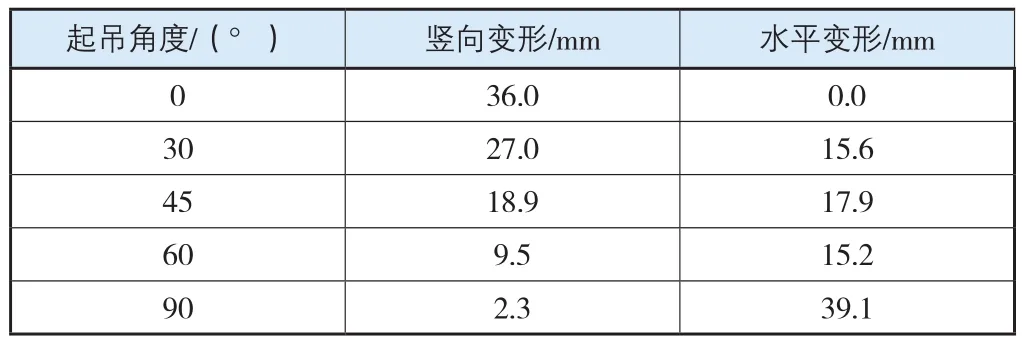

3.3 方案3

钢筋笼纵向设置5道“/ ”形腹杆加强桁架,横向加强桁架设置同方案1(表3)。

表3 方案3起吊过程计算结果

3.4 方案4

钢筋笼纵向设置4道“/ ”形腹杆加强桁架,横向加强桁架设置同方案1(表4)。

表4 方案4起吊过程计算结果

4 结果分析

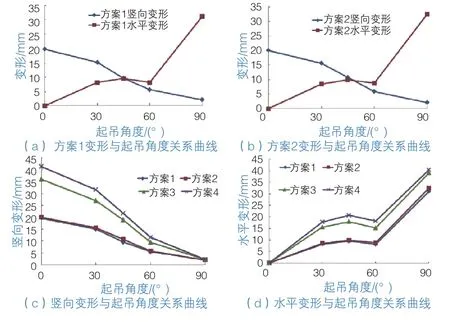

钢筋笼主要受自身重力作用,在起吊过程中随着主吊的提升,钢筋笼与地面的倾斜夹角不断增大,在自重作用下产生向下鼓曲的变形,为便于分析,将该变形分解成与地面平行及垂直的变形分量,即水平变形及竖向变形(图6)。

图6 变形关系曲线

由图6(a)、(b)可知,随着起吊角度的不断增加,竖向变形由大变小,水平变形由小变大;当起吊角度与地面呈45°的时候,水平变形与竖向变形基本相等;水平变形在起吊角度为90°时达到最大,竖向变形在起吊角度为0°时达最大。由于钢筋笼只受自身重力作用,故由力的分解可知:

式中:α——起吊角度;

G——钢筋笼自重。

钢筋笼水平即起吊角度为0°时,竖向变形最大;起吊角度为45°时,竖向和水平向基本相等。钢筋笼起吊至竖直状态时,副吊撤出,只由主吊单独起吊。在此状态下,主吊吊点虽然设置在钢筋笼两侧,但由于吊点高度不同,钢筋笼在自重作用下会有一个偏心作用,因而会产生较大的水平变形。

由图6(c)、(d)可知,无论竖向变形还是水平变形,均随着加强桁架数量的增多而减小;当加强桁架数量相同时,“X”形腹杆变形小于“/ ”形腹杆。从影响的程度来看,桁架数量上的影响没有腹杆形式上的影响程度大,即增加1道纵向桁架的效果没有将腹杆由“/ ”形改为“X”形的效果好。在图形上表现为:方案1和方案2之间、方案3和方案4之间差异较小;而方案1和方案3之间、方案2和方案4之间差异较大。

由图6(c)、(d)还可知,对于“X”形腹杆加强桁架,方案1为5道纵向桁架,横向间距为0.9 m,方案2为4道纵向桁架,横向间距为1.2 m。方案1和方案2随桁架数量变形的差异较小,说明纵向桁架间距小于1.2 m后,桁架数量因素对钢筋笼的加强效果已不明显,该计算结果与常规吊装经验中控制的最小钢筋桁架间距1.2~1.5 m相吻合。

方案1~方案4钢筋笼整体变形趋势基本一致。为便于分析,以方案1为例,起吊过程中钢筋笼变形呈向下鼓曲的状态(图7),其最大变形并非出现在设置吊点的纵向桁架位置处,而是出现在设置吊点的2榀纵向加强桁架之间。传统计算方法只计算设置吊点的单榀桁架,其计算结果较实际偏小,不能反映整个吊装过程中的动态变化,因此建立三维模型进行吊装全过程的分析计算是必要的。

图7 钢筋笼起吊

5 实施情况

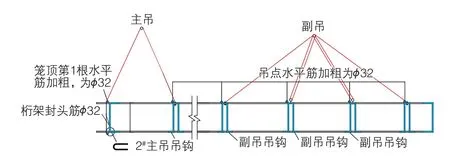

钢筋笼除设置理论计算所需的整体纵、横向加强桁架外,还需要设置局部的加强构造来保证其整体刚度及关键节点强度,其主要措施如下:

1)在上下平面设置钢筋作为剪刀撑以增加钢筋笼整体刚度。

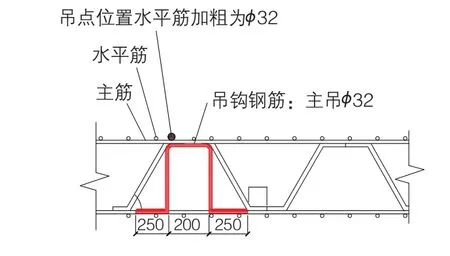

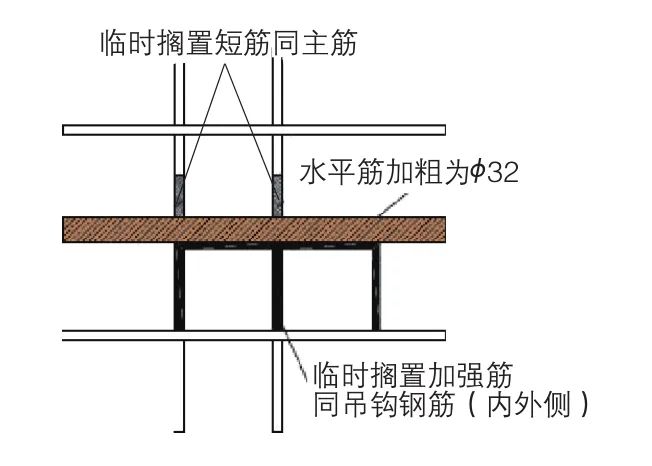

2)钢筋笼第1根水平筋改为φ32 mm钢筋,每一吊点位置处的水平筋改为φ32 mm钢筋,副吊处上下二面用φ32 mm筋制作成“U”形进行上下电焊连接,主吊处的桁架需用“U”形筋进行封口,钢筋笼水平筋与桁架钢筋交叉点、吊点2 m范围及钢筋笼口处应100%点焊,其他位置50%点焊,保证钢筋笼在整个起吊过程中整体受力(图8、图9)。

图8 吊点加强钢筋

3)在钢筋笼下笼过程中,主吊有一个吊点转换的过程,需要设置临时搁置点,施工中加强临时搁置点位置钢筋,采用φ32 mm钢筋,搁置材料采用双拼10#槽钢(图10)。

图9 吊点加强放大示意

图10 搁置点加强示意

6 结语

1)钢筋笼吊装过程中,合理布置吊点位置,采用主吊4个吊点、副吊8个吊点方案,配合钢筋笼设置的搁置点进行吊点转换,方便快捷,可满足快速吊装入槽的施工要求。

2)钢筋笼在起吊过程中随着起吊角度的增大,竖向变形呈减小的趋势,水平变形呈增大的趋势。当吊装角度为45°时,竖向及水平向变形基本相等。

3)钢筋笼吊装过程中的变形随纵向加强桁架间距的减小而减小,随加强桁架数量的增大也呈减小趋势。且当纵向加强桁架间距小于1.2 m时,桁架钢筋对钢筋笼的整体加强作用不再显著。

4)钢筋加强桁架采用“X”形腹杆形式对钢筋笼的加强效果优于“/ ”形腹杆形式。

5)钢筋笼吊装过程中,传统简化计算方法仅计算单榀吊装加强桁架,变形较实际计算结果偏小,且不能够反映吊装全过程的受力、变形状态;对钢筋笼在吊装过程中采用三维模型进行全过程仿真计算分析,能够反映真实的受力、变形状态。