基于混凝土损伤塑性模型的钢-混凝土组合梁纵向开裂有限元分析

2018-09-06徐晓晖戚肇刚

徐晓晖 陈 刚 戚肇刚

中建八局第三建设有限公司 江苏 南京 210046

钢-混凝土结构的内力分析一般采用线弹性理论进行计算,在确定钢-混凝土组合梁极限承载能力时通常会参考大量实验数据近似确定截面破坏时的应力分布情况和经验计算公式。而考虑结构中材料尤其是混凝土的损伤、塑性、断裂就需要对结构进行非线性分析。本文采用ABAQUS有限元软件,采用混凝土损伤塑性模型模拟钢-混凝土简支组合梁的受力性能,探讨其用于组合梁整体损伤及开裂性能的可行性,并结合试验与有限元模拟结果研究讨论混凝土强度、栓钉纵向间距、栓钉横向间距、横向钢筋配筋率等参数对混凝土板破坏形态的影响。

1 混凝土损伤塑性模型

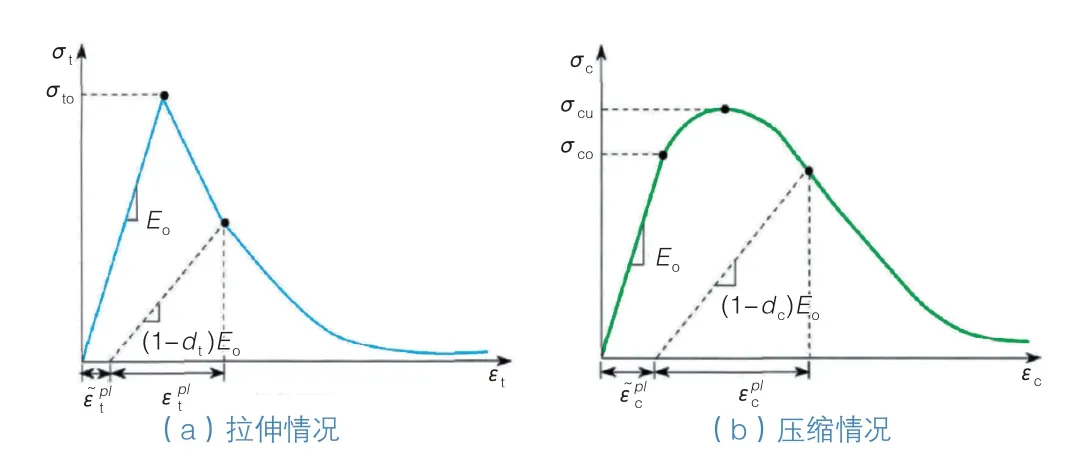

本文之所以采用损伤塑性模型是因为该模型是基于塑性的连续介质损伤模型,可用于单向加载、循环加载及动态加载等情况,且具有较好的收敛性,与弥散裂缝模型相比具有一定的优越性[1-2]。此模型是由Lubliner等[3]提出,后经Lee和Fenves[1]改进。从塑性损伤模型中混凝土在单轴拉伸和压缩荷载作用下的响应(图1)可以看出,混凝土从应力-应变关系曲线软化段某一点卸载,卸载响应变弱,说明材料的弹性刚度在退化。

图1 单轴拉伸和压缩荷载作用下混凝土的响应

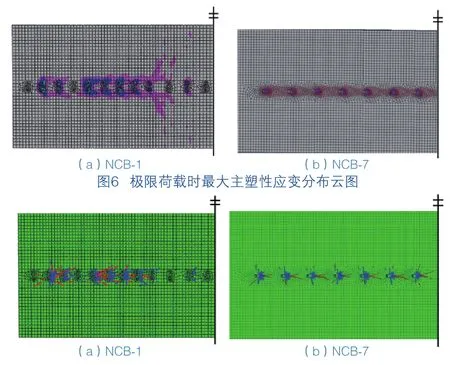

开裂损伤数值模拟的实现有理论的支持,一般认为混凝土损伤塑性模型有拉伸开裂与压缩破碎2种破坏模式,通过受压损伤与受拉损伤表现。本文重点研究组合梁的损伤开裂性能,所以组合梁的损伤通过受拉损伤来反映。实际上,混凝土损伤塑性模型无法显示积分点上的裂缝发展,但是可以通过显示裂缝开裂方向得到结构的开裂模式,对后续探讨开裂模式的界限有着相当重要的意义。根据Lubliner等人的理论,认为开裂开始于拉伸等效塑性应变大于零的点上,且最大主塑性应变为正值。最大主塑性应变方向与开裂面垂直,所以通过在ABAQUS后处理中显示最大主塑性应变(PE.Max.Principal)的矢量图即可观察到组合梁在单调加载下裂缝开展过程[4]。

2 组合梁计算模型

2.1 模型介绍

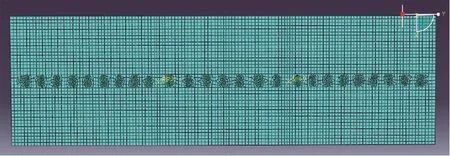

文献[5]对钢-混凝土简支组合梁混凝土板的纵向抗剪性能进行了试验研究,本文选取文献[5]中的试件NCB-1和NCB-7进行建模(图2),钢梁长4 m,选用H250 mm× 125 mm×6 mm×9 mm型钢,且在钢梁支座处腹板焊接横向加劲肋。混凝土板长4 m,截面尺寸为1 200 mm×110 mm。NCB-7栓钉单排布置,纵向间距在剪跨区为75 mm,跨中为120 mm。NCB-7的其他试验参数与NCB-1相同。

图2 NCB-1的ABAQUS有限元模型

2.2 结构单元选择

混凝土板采用C3D8R单元,钢筋采用T3D2单元,分别建模然后采用Embedded将两者间剪力约束,而钢筋在开裂区域的荷载传递通过拉伸硬化来实现。钢梁采用八结点非协调模式线性六面体单元C3D8I(图3)。

图3 加载示意

2.3 混凝土、钢筋、钢梁的本构关系

混凝土的本构模型采用文献[5]中材性试验的结果。钢梁、钢筋的本构模型采用二折线模型,不考虑刚度退化。根据文献[5]的材性试验结果,钢梁和钢筋的屈服应力分别为342 MPa和440 MPa,极限强度分别447 MPa和524 MPa。

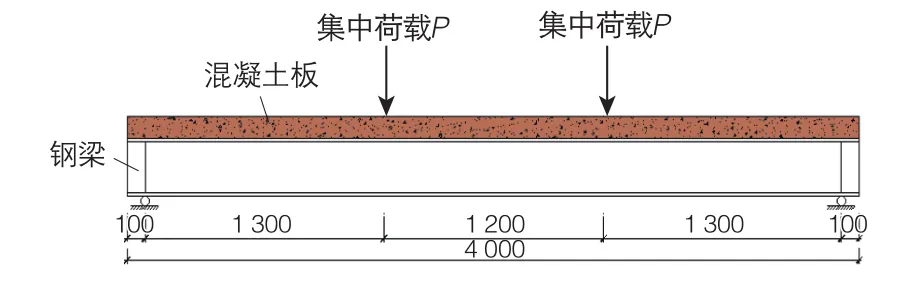

2.4 模型可靠性的验证

将模型数值模拟结果同试验结果相比较(图4)可以看出,混凝土损伤塑性模型不仅可以用双排栓钉组合梁,也可用于单排栓钉组合梁,通用性较好,模拟数值与试验数值的趋势一致,吻合度较好。

2.5 裂纹发展

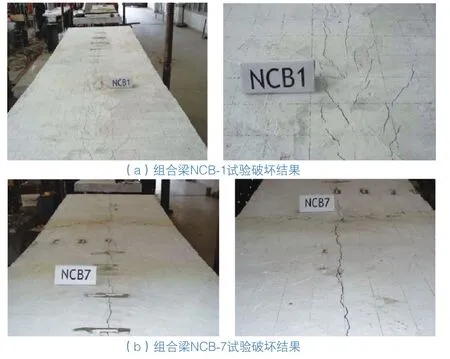

根据文献[5]对试件NCB-1加载过程中的破坏现象的描述,荷载加载到极限荷载89%的时候,在混凝土板剪跨区靠近加载点的附近出现纵向裂缝,裂缝偏离组合梁的纵向轴线,并随着荷载的增加向支座处延伸扩展,且当荷载达到90%极限荷载的时候,在板底加载点附近出现横向裂缝,纯弯曲段出现纵向裂缝。当达到极限荷载时,混凝土板的剪跨区裂缝呈大致平行的“八”字形分布并与纯弯曲断的纵向裂缝相贯通。此时混凝土板下表面在加载点附近出现了贯通整个板宽的横向裂缝。试件NCB-7为劈裂破坏,沿着栓钉排布方向形成一条贯穿混凝土板的通缝。加载初期,一侧加载点处板底出现横向裂缝,随着荷载增加,原有裂缝不断扩展且又有新裂缝出现。继续加载,裂缝从板底加载点处延伸到板侧边。至极限荷载时出现通缝,随后荷载开始急速下降,组合梁破坏(图5)[5-6]。

图4 试验结果与有限元模拟结果对比

图5 组合梁的破坏形式

结果表明,组合梁NCB-1和NCB-7在达到极限荷载时跨中挠度分别为43.04 mm和41.68 mm。本文模型的加载(图6、图7)与试验一致。

2.6 参数分析

在验证了混凝土损伤塑性模型可应用于混凝土板裂缝开展模拟的基础上,对可能影响混凝土板破坏形态的几个参数进行分析。受试验条件的限制,每变化一次参数均要做一个足尺试件来与以上试验结果进行比较分析,既不经济又费时费力,故选用有限元软件对栓钉纵向间距、栓钉横向间距、横向钢筋配筋率、混凝土强度等参数进行分析,从而得到各参数对混凝土板破坏形态的影响规律以及θ(裂缝与栓钉连线的角度)与承载力之间的关系。

图7 极限荷载时最大主塑性应变矢量图

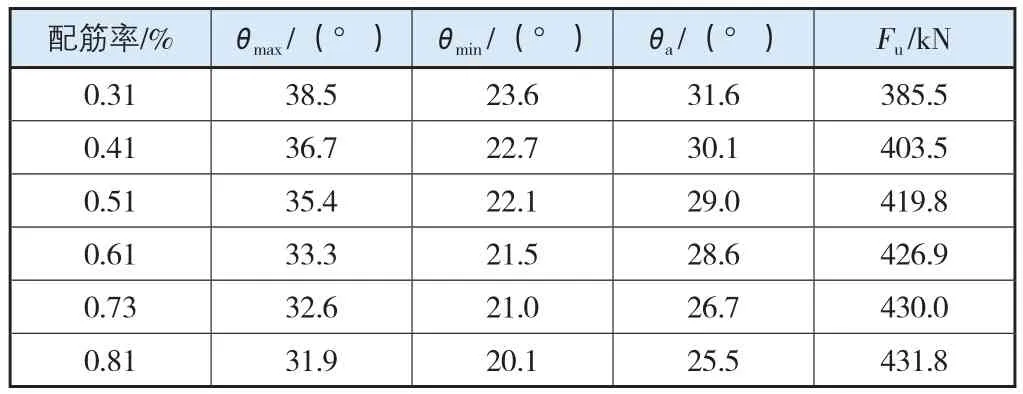

横向钢筋直接影响着纵向裂缝的扩展和延伸,横向钢筋配筋率越大,对由纵向剪力产生的横向拉应力的约束就越强,裂缝扩展便会得到有效的限制,如表1所示,表中θmax为θ的最大值,θmin为θ的最小值,θa为θ的平均值,通过有限元模拟可以发现,θ随横向钢筋配筋率的增大而减小,且裂缝分布密集程度也不同,即横向钢筋配筋率越高裂缝开展越小且稀疏,反之开展延伸较大且较为密集。同时通过表1可以发现,极限承载力随着配筋率增加而增加,且横向配筋率在0.61%之前对极限荷载的影响更为明显,这主要因为破坏界定不同,0.61%之前试件破坏时横向钢筋均已屈服,而当横向配筋率大于0.61%后横向拉应力不足以让横向钢筋屈服,最终导致试件破坏并非因为横向钢筋屈服而是混凝土破坏或栓钉被剪断。这与文献[5]的试验得到的结论是一致的。

表1 θ及极限承载力Fu随横向钢筋配筋率的变化

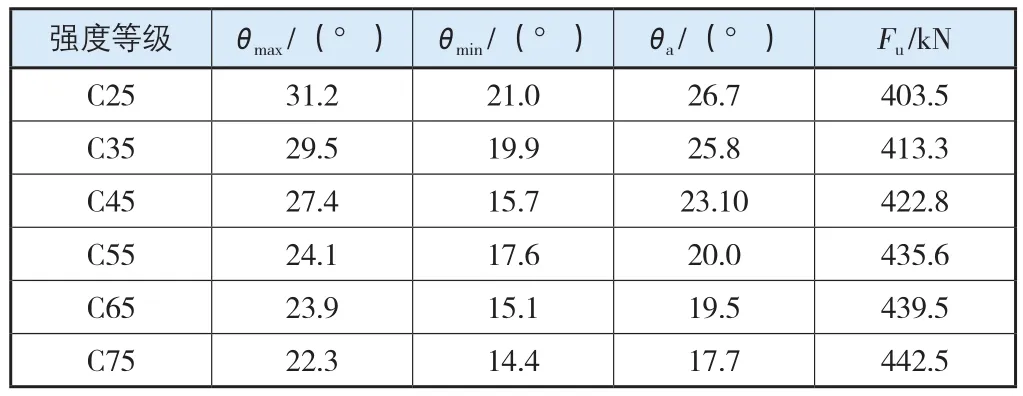

混凝土强度作为影响混凝土板纵向抗剪的重要参数,在设计和研究中一直是关注的重点。混凝土强度越高则纵向抗剪承载力随之提高,但提高到一定程度后会受限于栓钉强度和横向钢筋配筋率,即混凝土达到一定强度后再增加其强度,混凝土板纵向抗剪承载力并不会有太大提高甚至不提高,这时构件的破坏不是因为混凝土破坏而是由于栓钉被剪断或者横向钢筋屈服。混凝土在不同强度时反应出不同的破坏形态,如表2所示。以NCB-1为标准试件,变换混凝土强度,可以发现θmax和θa随着混凝土强度的提高而减小。除此以外,从表中可以看出,随着混凝土强度增大,极限承载力Fu也在增大,因而结合以上两关系可以发现θ随极限承载力Fu的增大而减小。

表2 θ及极限承载力Fu随混凝土强度的变化

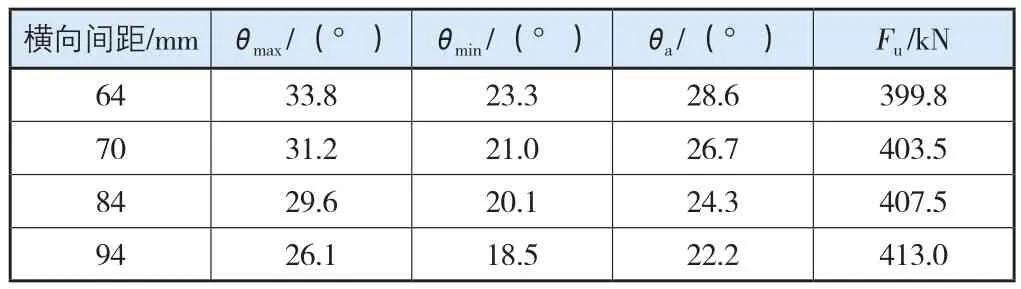

一般情况下,栓钉横向间距需大于4倍栓钉直径,且栓钉离钢梁边缘距离不小于20 mm。故选取栓钉横向间距为64、74、84、94 mm,其余参数设置均与NCB-1一致。由表3可以看出,随着横向间距的增大,θ在逐渐减小,极限承载力Fu越大。

表3 θ及极限承载力Fu随栓钉横向间距的变化

规范规定栓钉除满足承载力要求外,还要满足一定的构造要求,栓钉的纵向间距应不小于5倍栓钉直径且不大于4倍栓钉长度。NCB-1剪跨区栓钉纵向间距为145 mm,在满足完全剪力连接条件的基础上进行变参数分析比较,如表4所示。在满足完全剪力连接和构造要求前提下,栓钉的纵向间距减小,θ也随之减小,反之呈增大趋势。另外可以发现试件的极限承载力Fu随着栓钉纵向间距的增大而减小,这主要是因为横向间距的增大必然导致剪跨区栓钉数目的减少,从而导致混凝土板纵向抗剪承载力降低,钢梁与混凝土板便不能很好地协同工作,最终使整个试件承载力降低。

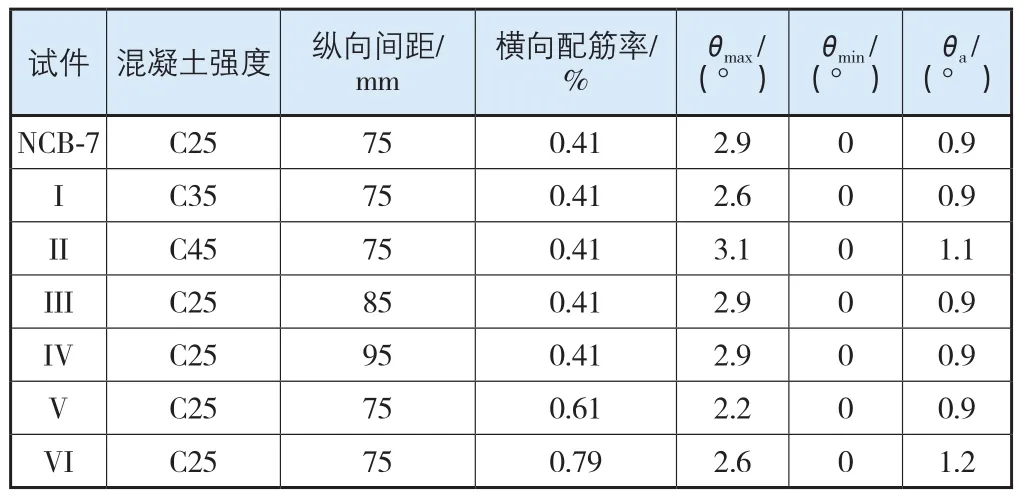

栓钉单排布置也是组合梁中栓钉重要的布置形式,故有必要对其破坏形式进行研究。在试件NCB-7的基础上,通过有限元软件分别对混凝土强度、栓钉纵向间距、横向钢筋配筋率进行变换,以得到θ与这些变量之间的关系,如表5所示。由表可知,θ并未随各参数的变化发生太大变化,各栓钉延伸出的主裂缝均大致平行于栓钉连线,即单排栓钉组合梁混凝土板仅会发生单排劈裂破坏。

表4 θ及极限承载力Fu随栓钉纵向间距的变化

表5 单排栓钉组合梁参数分析

3 结语

1)损伤塑性模型本身并没有离散开裂模型中裂缝的概念,但是通过后处理中最大主塑性应变的云图和矢量图可以判断裂缝开始的位置、延伸的走向和趋势,即混凝土损伤塑性模型可以很好地应用于钢-混凝土组合梁混凝土板纵向开裂损伤的模拟。同时可以合理解决钢-混凝土组合结构中两种材料之间的黏结滑移特性,且在参数选取合理情况下更容易收敛。

2)在满足构造要求的前提下,双排栓钉组合梁会出现“八”字形裂缝或者双排劈裂破坏,单排栓钉组合梁仅发生单排纵向劈裂破坏。破坏时斜裂缝与栓钉连线的角度θ随着栓钉纵向间距增大而增大,随着栓钉横向间距、混凝土强度或横向配筋率的增大而减小。

3)根据有限元分析可以发现,随着纵向裂缝与组合梁纵轴之间夹角的减小,极限承载力Fu逐渐增加。极限承载力Fu随着横向钢筋配筋率的提高而提高,当大于0.61%后对承载力的增幅明显减小。当混凝土强度提高、栓钉横向间距或纵向间距增大时,极限承载力Fu增大。