大跨度异形装饰钢桁架分区同步与非同步结合的统筹卸载技术

2018-09-06梁军

梁 军

上海建工七建集团有限公司 上海 200050

1 工程概况

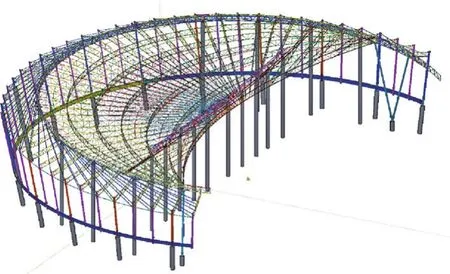

上海市静安区体育中心工程总用地面积61 733.8 m2,总建筑面积71 291.17 m2,地上建筑面积44 880.91 m2,地下建筑面积26 410.26 m2(图1)。

图1 静安体育中心工程效果图

工程主要由4个单位工程组成:A楼、B楼、地下室和配套辅助用房。其中,体育中心由A楼、B楼及地下室组成,A楼为二类高层,B楼为多层建筑,两楼地下室连通,在地上通过连廊连通。

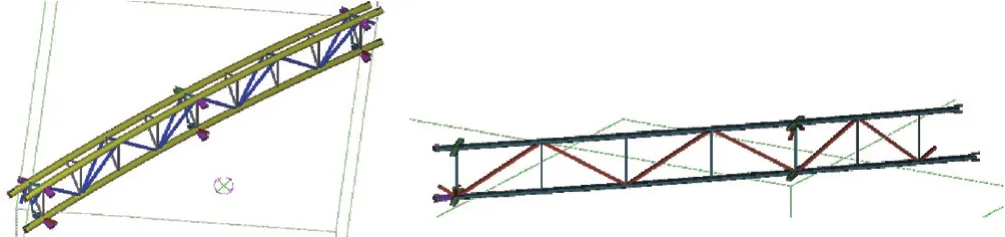

整个体育场馆西半侧屋顶景观装饰为外框钢桁架结构,该部分结构由外围钢管柱和屋顶钢桁架组成,覆盖范围为214 m×99 m,钢结构顶部高度32~42 m不等。主要受力钢构件包括焊接矩形管、焊接圆钢管、热轧无缝钢管、热轧矩形管,钢材均采用Q345B。钢桁架构件尺寸为□60 mm×4 mm~□180 mm×300 mm×35 mm×30 mm、φ89 mm×4 mm~φ500 mm×35 mm,总用钢量约2 700 t(图2、图3)。

图2 装饰钢桁架结构整体三维BIM模型

图3 部分桁架构件三维BIM模型

2 钢结构工程特点和施工难点

平面投影呈半圆形的外框装饰钢桁架吊装和卸载施工难度极高。装饰构架覆盖整个体育馆A楼,悬挑部位延伸至B楼屋顶足球场上空,南北向最大跨度214 m,东西向最大跨度99 m。大跨钢构架采用双向平面桁架结构体系,整个钢架支承在三部分竖向构件上:外围弧形区域混凝土-钢柱、体育馆柱顶伸出钢柱和分叉钢支撑、半圆形两端2个分叉柱。在空间上与体育馆脱离无附庸,而在视觉效果上环抱体育馆。同时,为达到经济性效果,设计钢构件单肢截面尺寸相对整个体系而言较小,施工前的策划和过程中的控制对项目实施至关重要。

外框装饰桁架整体具有大位移非线性效应,卸载结束后的结构形态对使用过程中的受力具有一定的影响[1-2],因此结构形态和构成对卸载精度要求较高,卸载难度大,卸载过程中结构受力状态复杂且转换次数多,从而必须着重思忖结构体系在实施各阶段的整体和局部稳定性。通过理论建模和精细计算,对钢结构体系的卸载过程进行深入研究和探索,将分区同步卸载和非同步卸载相结合,具体细化至倒三角桁架(环形、南北)、径向桁架、悬挑桁架等各个施工节点的工况,确保整个卸载过程安全可控。

3 卸载施工原则和流程

3.1 卸载前的结构状态

1)所有钢柱、环形主桁架、南北向主桁架安装完成。

3)图4中的阴影区域内为2条施工缝,施工缝处次桁架、连系杆待径向桁架卸载完成后安装(为减少大面积平面桁架卸载不均衡性和相互牵制作用)。

图4 外框装饰钢架卸载前结构施工状态

4)外框斜柱临时支撑全部卸载并拆除。

3.2 卸载准备工作

1)完成卸载区域内所有主体结构的安装、焊接并且探伤合格。

3)检查所有塔架支撑缆风绳是否拉紧。

4)完成同步卸载支撑点位节点加固。

5)完成局部腹杆加固。

6)完成局部支撑下方混凝土结构加固措施。

3.3 卸载施工原则

先分区非同步跳帮卸载径向桁架,然后同步卸载环形主桁架。桁架卸载点位支撑按照“多次循环、微量下降”的原则,使用氧气割刀切割的方法进行卸载。

径向桁架卸载流程为:跳帮卸载非同步卸载点位的所有临时支撑→径向桁架分3块区域依次同步卸载→安装施工缝内次桁架及连系杆件。

环形主桁架卸载流程为:非同步卸载点位支撑卸载→同步卸载点位三角桁架外侧上弦杆对应支撑拆除→环形主桁架同步卸载。

4 卸载分区及分区内同步与非同步卸载理论分析

4.1 卸载点位分区

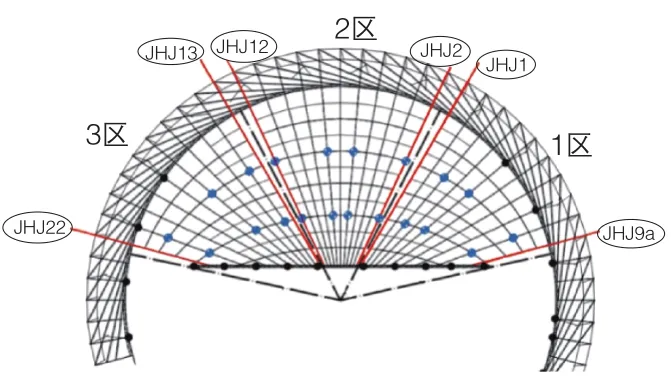

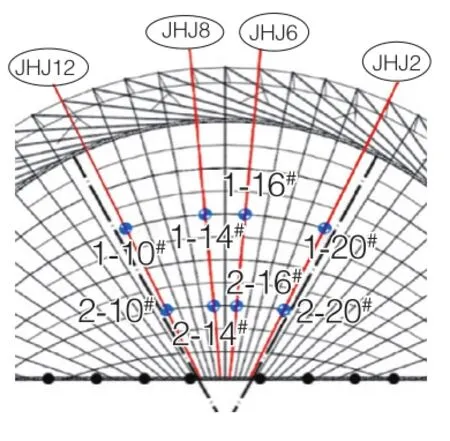

图5 卸载分区平面布置

图6 1区同步卸载点位布置

图7 2区同步卸载点位布置

图8 3区同步卸载点位布置

图9 环形主桁架同步卸载点位布置

4.2 非同步卸载点位支撑卸载理论分析

1区的跳帮卸载支撑点位中,对应径向桁架计算竖向变形最大理论值7.96 mm;2区的跳帮卸载支撑点位中,对应径向桁架计算竖向变形最大理论值8.51 mm;3区的跳帮卸载支撑点位中,对应径向桁架计算竖向变形最大理论值6.37 mm。卸载时直接采用气割的方式分1~2次卸载到位。

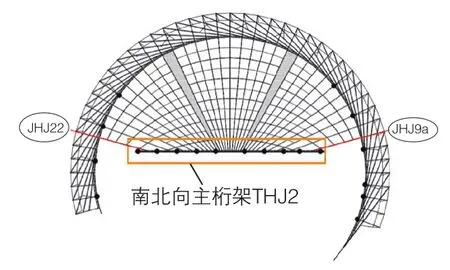

环形主桁架南北两侧混凝土柱之间临时支撑卸载后对应主桁架竖向变形最大理论值为7.93 mm,水平位移最大理论值为45.61 mm。卸载时直接采用气割的方式分1~2次卸载到位,首次卸载量控制在5 mm,第2次为10 mm。

主桁架东北侧端头悬挑段倒三角桁架竖向变形最大理论值为50.15 mm,水平位移最大理论值为41.21 mm。卸载时直接采用气割的方式分1~4次卸载到位,首次卸载量控制在5 mm,第2次为10 mm,第3次开始为20 mm。

4.3 同步卸载点位支撑卸载理论分析

1区的同步卸载支撑点位中,对应径向桁架竖向变形最大理论值106.89 mm,卸载时直接采用气割的方式分级卸载,初次卸载量控制在5 mm,第2次为10 mm,第3次开始为20 mm;水平方向变形最大理论值为17.66 mm,通过支撑与千斤顶之间的置换过程来消耗水平位移量。

2区的同步卸载支撑点位中,对应径向桁架竖向变形最大理论值105.64 mm,卸载时直接采用气割分级卸载,卸载量和层级基本同1区;水平方向变形最大理论值12.32 mm,通过支撑与千斤顶之间的置换过程来消耗水平位移量。

3区的同步卸载支撑点位中,对应径向桁架竖向变形最大值108.39 mm,卸载时直接采用气割分级卸载,卸载量和层级基本同1区;水平方向变形最大理论值5.98 mm,通过支撑与千斤顶之间的置换过程来消耗水平位移量。

环形主桁架同步卸载点位支撑共计10个,其中竖向变形最大理论值为152.82 mm,水平位置最大理论值为34.72 mm。第1轮同步卸载先将中间区域7#、8#、9#、10#支撑卸载10 mm,随后南北两侧区域4#、5#、6#、11#、12#、13#支撑卸载10 mm;第2轮同步卸载同第1轮流程,卸载量同为10 mm;第3轮开始10个点位同步卸载,每次卸载量为20 mm,直至卸载完成。

5 同步卸载点位支撑卸载技术

5.1 径向桁架同步卸载技术

5.1.1 千斤顶布置

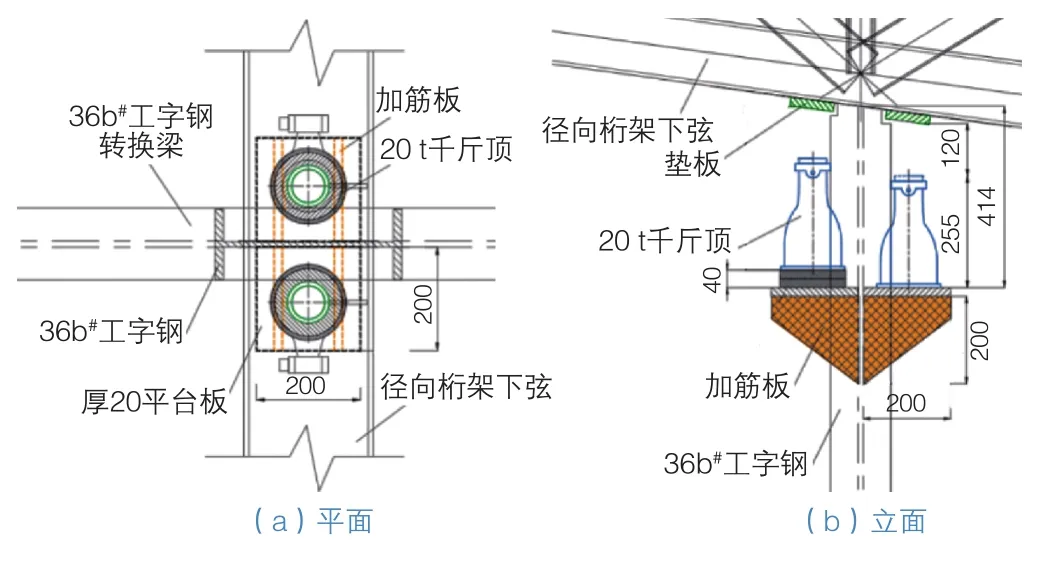

在单个同步卸载点支撑两侧设置2个20 t千斤顶(缸体高度255 mm、行程150 mm、缸体直径最大为130 mm),通过置换的方式逐步切割支撑顶部腹板,直至构件完成变形量[3-4]。

在径向桁架下方支撑(36b#工字钢)腹板两侧,距离径向桁架下弦底部410 mm处各设置1块厚20 mm钢板作为千斤顶平台,钢板下方设置2块厚20 mm、间距100 mm的三角形筋板,千斤顶平台钢板与加强筋板及腹板对接处焊缝为双面角焊缝,焊缝高为较小钢板的厚度。

根据计算得出径向桁架同步卸载时最大竖向变形量-108.39 mm,实际操作时对卸载量考虑一定的余量。对于部分点位行程不够的情况,千斤顶下方根据行程差量垫相应高度钢板。

为避免千斤顶顶升时,厚8 mm的径向桁架下弦翼缘板产生变形,在下弦翼缘板与千斤顶间垫1块厚20 mm的150 mm×250 mm钢板,用电焊固定(图10)。

图10 径向桁架同步卸载点位示意

5.1.2 同步卸载流程

各卸载点千斤顶同步顶升,直至抵住桁架下弦杆;随后分级割除卸载量,卸载量控制在10~20 mm;接着将千斤顶缩缸,使荷载传至支撑。重复上述流程,直至完成卸载。

5.2 环形桁架同步卸载技术

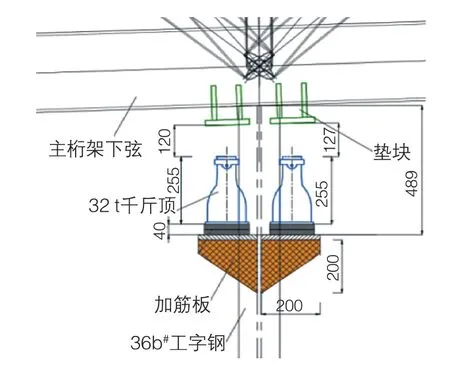

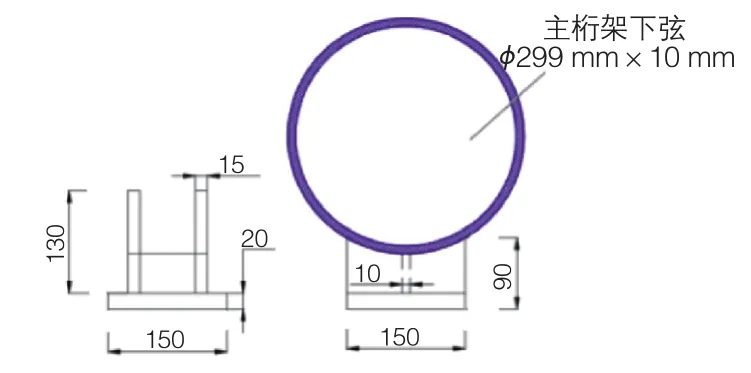

在环形桁架同步卸载技术涉及的单个同步卸载点支撑两侧设置2个32 t千斤顶,其余千斤顶布置内容和卸载流程与径向桁架同步卸载基本相似,仅在细部节点有所改进和优化(图11)。

考虑到环形桁架下弦为圆管,千斤顶不能有效顶住圆管,故在对应下弦顶升位置设置垫块,垫块与下弦圆管之间临时电焊固定(图12)。

图11 环形主桁架同步卸载点千斤顶布置示意

图12 环形主桁架下弦垫块示意

6 结语

通过对静安区体育中心装饰钢结构桁架体系卸载施工技术进行研究,将整个钢结构施工流程分解为38个代表性工况,对每个工况下钢结构体系和临时支撑系统的实际情况进行建模分析,校核支承点反力、杆件应力、下部混凝土结构受力及构件变形等重点过程控制参数。加强结构受力和变形状况的实时监控,将监测结果与理论状态下的情况进行对比分析,并根据实际情况实时更新计算模型,在过程监测中统计出径向桁架临时支承点最大竖向位移为105 mm,弧形桁架为142 mm,位于理论安全预警范围内(径向桁架<154 mm,弧形桁架<290 mm)。在本工程的施工过程中,通过严格执行策划方案,将分区施工和同步卸载、非同步卸载相互结合,实现了卸载施工的全程可控,为后续类似工程积累了可资借鉴的经验。