油页岩地下原位转化螺旋折流板式井下加热器表面传热特性及数值传热模拟研究

2018-09-06孙中瑾王振东曲莉莉

张 渺, 郭 威, 李 强, 孙中瑾, 王振东, 赵 帅, 曲莉莉

(1.油页岩地下原位转化与钻采技术国家地方联合工程实验室,吉林 长春 130026; 2.国土资源部复杂条件钻采技术重点实验室,吉林 长春 130026; 3.吉林大学建设工程学院,吉林 长春130026; 4.山东省地矿工程勘察院,山东 济南 250014)

0 引言

油页岩(又称油母页岩)是一种高灰分的含可燃有机质的沉积岩。全球油页岩资源折算成页岩油约有4090亿t,超过了世界原油可采储量(1700亿t),也超过了世界原油资源量(3000亿t)[1-4]。现有的油页岩原位开采技术主要是通过在油页岩地下储层对油页岩进行高温加热,将固体干酪根转化为液态烃,通过石油天然气的开采技术将其从地下开采到地表[5-10]。目前,吉林大学实施的“扶余油页岩原位转化试验工程”,使用局部化学反应法技术,项目组目前利用横向折流板电加热器于井底对注入的气体进行加热[11]。考虑到横向折流板加热器较低的加热效率,本文模拟分析了一种新型的井下加热器,即螺旋折流板加热器,通过数值模拟分析找出螺旋折流板的螺距及注入气体的质量流量对加热管表面传热系数的影响规律,并结合理论公式的推导,验证数值模拟结果的准确性,最终求出传热系数的拟合方程,为加热器的后续设计提供理论支撑。

1 螺距对加热管表面传热系数的影响

本文所讨论的加热管表面传热系数主要是用来衡量对流换传热效果的好坏,表面传热系数越大,加热管表面的对流换热效果越好,另外由于加热器内部气体的流通通道不断发生变化,故加热管表面不同位置的传热系数也各不相同。当折流板的螺距以及气体质量流量发生改变时,气体通道内的流场也随之发生着变化,直接影响了加热管表面的对流换热,导致了加热管的表面传热系数发生改变。

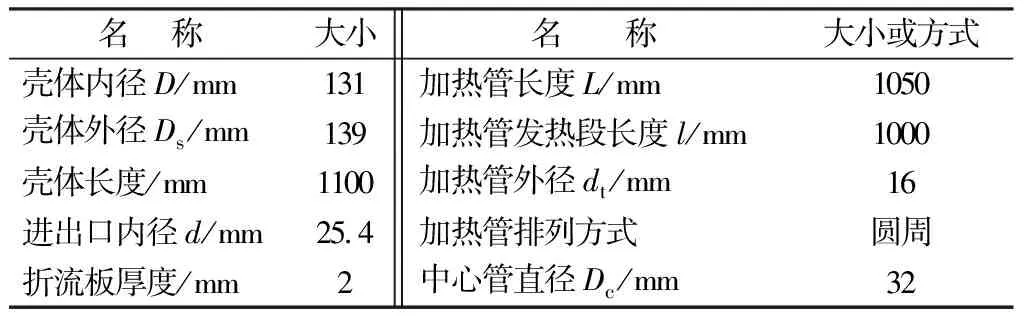

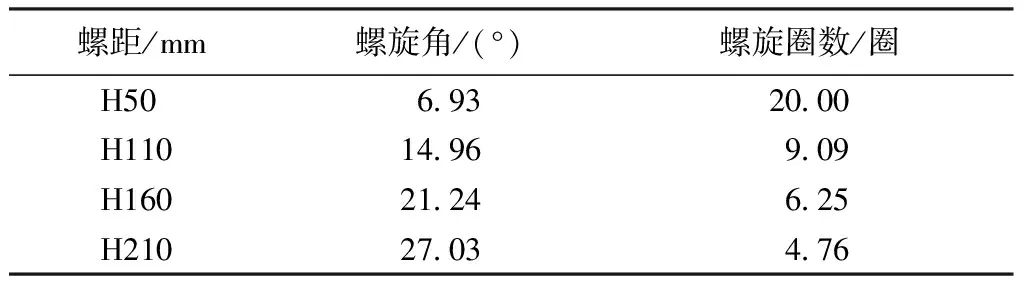

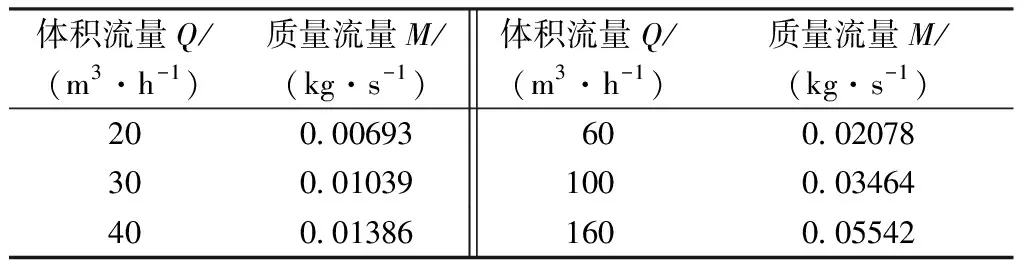

为了找出折流板螺距以及气体质量流量对加热管表面传热系数的影响,本文利用ANSYS软件对螺距为50、110、160、210 mm的螺旋折流板加热器进行了不同气体质量流量下的数值模拟,表1为加热器的基本结构参数,图1为加热器的模型图,图2为加热器的实物图,最终得到了4种不同螺距的加热器在6种质量流量下共计24组的模拟数据,表2为螺距与螺旋角及螺旋圈数的对应关系,表3为体积流量与质量流量的对应关系。

表1 加热器的基本结构参数

图1 螺旋折流板加热器立体模型图

图3为6种气体质量流量下螺旋折流板加热器的加热管表面平均传热系数随螺距的变化曲线,由图3可知,加热管的表面平均传热系数随着折流板螺距的减小而逐渐升高,且升高的趋势逐渐加剧,以质量流量MS=0.05542 kg/s的曲线为例,当螺距从210 mm降至160 mm时,平均传热系数增长了0.8%,当螺距从160 mm降至110 mm时,平均传热系数增长了8.5%,而当螺距从110 mm降至50 mm时,平均传热系数增长了45.2%。可见在加热器长度相等的条件下,随着螺距的减小,折流板回旋次数增加,导致气体在加热器内部的回转次数增加,气体受热更加充分,也就是说气体能从加热管表面带走更多的热量,进而使得加热管表面的传热系数增高。

图2 螺旋折流板加热器的实物照片

表2 螺距、螺旋角和螺旋圈数的对应关系

表3 体积流量和质量流量的对应关系

图3 加热管表面平均传热系数随螺距的变化曲线

2 气体质量流量对加热管表面传热系数的影响

图4为4种加热器的加热管表面平均传热系数随气体质量流量的变化曲线。从图4可看出,加热管的表面平均传热系数随着气体质量流量的升高呈线性增长。对比质量流量MS=0.01386 kg/s到0.03464 kg/s,H50的加热管表面平均传热系数增长了71.3%,H110增长了44.5%,H160增长了38.2%,H210增长了35.7%,可见螺旋折流板的螺距越小,加热管表面传热系数随质量流量的增长速率越快。

图4 加热管表面平均传热系数随气体质量流量的变化曲线

3 加热管表面传热系数的理论分析

3.1 传热系数的理论推导

公式(1)~(4)为气体粘度、导热系数、比热容和普兰特数在0~500 ℃的多项式拟合式[12]。公式(6)~(8)为壳程特征流速以及加热器壳程雷诺数的计算公式[12-14]。另外,考虑到加热器是新制造的设备,故加热器的表面污垢热阻Rw可以忽略不计,所以加热器总传热热阻公式(8)可化简为公式(9)[15]。

μ=-0.00002t2+0.0469t+17.344

(1)

λ=0.0067t+2.5233

(2)

cp=0.0000007t2-4×10-5t+1.0058

(3)

Pr=0.0000003t2-0.0002t+0.7066

(4)

u=Ms/(ρAmin)

(6)

Re=deuρ/μ

(7)

1/k=1/h+Rw

(8)

h=K=Pe/(A0Δt1m)

(9)

式中:μ——空气动力粘度,10-6Pa·s;λ——导热系数,W·m-1·K-1;cp——比热容,kJ·kg-1·K-1;Pr——普兰特数;ρ——密度,kg/m3;u——壳程特征流速,m/s;de——壳程当量直径,m;K——加热器的名义总传热系数;h——加热管表面对流传热系数;A0——由加热管外径计算的总传热面积,m2;Δt1m——平均温差,℃。

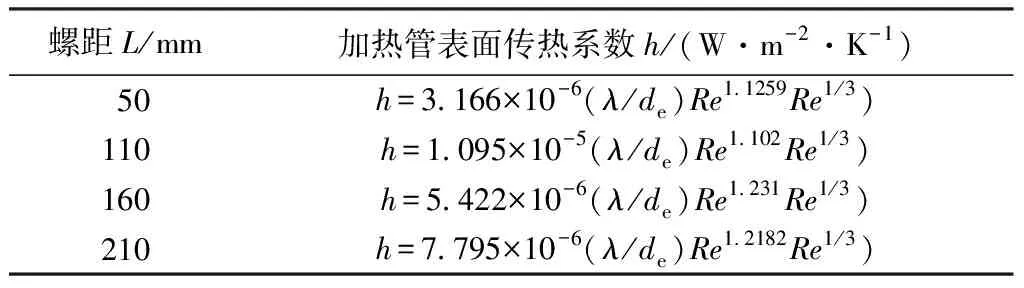

将公式(9)、(10)带入公式(11)整理化简可得到公式(12),其相当于直线方程y=mx+b。其中,x=ln(Re),y=ln〔(kde/λ)Pr-1/3〕,b=lnC,利用函数的曲线拟合求m和C,进而求得Nu和h[15]。如表4所示为Ms=0.01386 kg/s时的一组求解公式。

h=λNu/de(10)

Nu=CRemPr1/3(11)

ln〔(kde/λ)Pr-1/3〕=mln(Re)+lnC(12)

表4 m、C、Nu和壳程加热管表面传热系数

3.2 传热系数的综合评价

将已有加热器的实验测试数据代入传热系数拟合公式得到如图5所示的加热管表面平均传热系数随螺距的变化曲线,从图中可以看出3种质量流量下的加热管表面平均传热系数都随着螺距L的减小而逐渐升高,且质量流量越大加热管表面的平均传热系数的增幅越大,这与数值模拟所得到曲线特征相吻合(图3)。与实验数据的拟合曲线相比,数值模拟曲线的误差约为20%,直接验证了数值模拟的准确性。同时,由图5曲线可以得到平均传热系数随螺距变化的拟合公式如表5所示。

图5 加热管表面平均传热系数随螺距的变化曲线

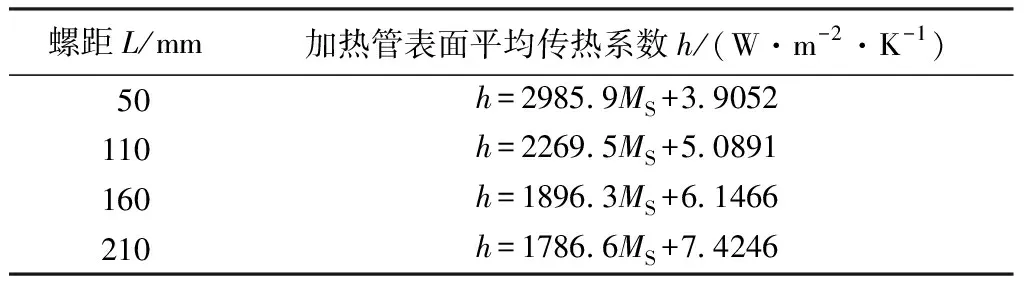

图6为代入实验测试数据后得到的加热管表面平均传热系数随气体质量流量变化的曲线,从图6可看出加热管表面的平均传热系数随着气体质量流量的升高呈线性增长,螺距越小,增长速度越快。当通入气体的质量流量MS=0.01386 kg/s时,与MS=0.00693 kg/s相比,H50增长了85.39%,H110增长了76.30%,H160增长了68.93%,H210增长了63.44%,这种增长趋势的差异随着通入气体的质量流量的增加而逐渐显著,这也与数值模拟得到的曲线特性相吻合(图4)。与实验数据的拟合曲线相比,数值模拟曲线的误差约为15%,这也直接验证了数值模拟结果的准确性。同时,由图6曲线可得到平均传热系数随气体质量流量变化的拟合公式(见表6)。

表5 加热管表面平均传热系数h随螺距变化的拟合公式

图6 加热管表面平均传热系数随质量流量的变化曲线

表6 加热管表面平均传热系数随气体质量流量变化的拟合公式

综上所述,可以看出在对油页岩原位转化加热器进行设计时,应尽量将加热器结构参数中的螺距减小,以得到更高的加热管表面传热系数,而对于工艺参数中的气体流量,也应尽量将其质量流量提高,以获得更好的传热性能,进而减少加热管因换热受阻而导致的局部高温现象,间接提高了加热器的使用寿命。

4 结论

(1)螺旋折流板加热器的加热管表面传热系数较传统加热器更高,且变化趋势更加平稳,换而言之,螺旋折流板加热器具有更高的热效率。

(2)对比加热管表面平均传热系数随螺距变化的模拟结果,可见减小折流板的螺距能显著地提高加热管表面的传热系数,并且随着螺距的减小,其升高趋势逐渐加剧,可见在对加热器的结构参数进行选择时,应尽量选取较小的螺距以获得更高的传热系数。

(3)对比加热管表面平均传热系数随质量流量变化的模拟结果,可见加热管表面传热系数随质量流量呈线性增长,并且螺距越小,其增长速率越快,可见在对加热器的工艺参数进行选择时,应尽量选择较大的气体质量流量以获得更高的传热系数。

(4)通过理论推导,得出了加热管表面的平均传热系数随螺距及气体质量流量变化的拟合方程,通过对比数值模拟的结果曲线和理论推导的结果曲线,可见两者有着很高的一致性,直接验证了数值模拟结果的准确性。

(5)考虑到实际工程中较小的螺距会产生较高的壳程压力降,进而造成能量损失,同时过高的质量流量会降低出口处的气体温度,导致加热后的气体无法达到油页岩原位裂解的温度要求,故后续研究应将壳程压力降和出口温度考虑在内,以便对加热器的加热性能进行综合评价。