DHSL-400LM-06A型反应搅拌器转子浮动端改造

2018-09-06肖光宇马进文全国程君

肖光宇,马进,文全国,程君

(独山子石化公司设备检修公司乙烯钳工车间,新疆 独山子 833699)

某石化厂目前有DHSL-400LM-06A型反应搅拌器3台,其作为聚丙烯装置的主要设备,能否正常运行将直接影响到整个装置的开停,在2011~2015年,其运行过程中30多次发生转子浮动端轴承损坏、骨架密封泄漏等问题,运行周期仅为85天,造成大量物料损失。同时,对设备的检修是在直径为3m的半球内进行,检修人员需要通过人孔进入充满粉料的有限空间进行作业,拆卸轴承时还需动火,存在高等级的安全风险和危害。

1 设备概况

DHSL-400LM-06A型反应搅拌器搅拌器转子长13m,直径达到2.7m,重16T,由三部分组成:驱动侧短轴,非驱动侧短轴和带搅拌叶工作部分,如图1所示。浮动端由轴封、轴承箱和封头组成,轴封在浮动端中起到密封反应器短轴,防止反应器内部物料泄漏到封头处,其密封包括两道轴封和一个中间轴封环,轴封采用骨架密封结构。

图1 转子结构

2 故障表现

通过检修检查发现以下故障表现:轴封配合处轴径出现轴径磨损、轴承箱填料配合处出现轴径磨损、轴承箱进入大量粉料、轴封损坏、骨架密封损坏等,如图2所示。

图2 故障表现

3 原因分析

轴封采用的是材质较硬变形量小骨架密封而且不易于安装,钢骨架与轴长时间接触运行造成浮动端轴的轴封配合处的磨损,由于轴径磨损和骨架密封损坏造成反应器腔体和轴承支撑腔体

密封不严,反应器内粉料在丙烯气的压力下进入到浮动端腔体。轴承箱密封填料与轴径之间夹杂粉料,造成填料处轴径磨损,轴承箱密封损坏,粉料进入轴承箱。大量的粉料进入轴承箱,出现轴承润滑不足、滚珠磨损严重,长时间运行轴承出现严重损坏,如图3所示。

检修人员通过测量其轴封配合处尺寸为φ301.06~φ303.48mm,对应配合处轴径为φ304.75~φ304.80mm,轴承箱填料配合处尺寸为φ257.32~φ259.05mm,对应的配合处轴径尺寸为φ259.9~φ260.0mm,两处的配合尺寸均不符合公差配合要求,远远超出配合间隙0.30~0.50mm要求,其间隙达到1.0~2.0mm间隙,在丙烯气压力的作用下细小的粉料很容易进入浮动端腔体和轴承箱内。

图3

4 技术改造

4.1 轴封改造

2015年4月,针对原有骨架密封材质硬变形量小及轴径磨损情况,采用改进加强型唇形密封,如图4所示,表1为两者技术参数对比表。

表1 新旧轴封对比

图4 改进后的唇形密封

4.2 浮动端转子处理

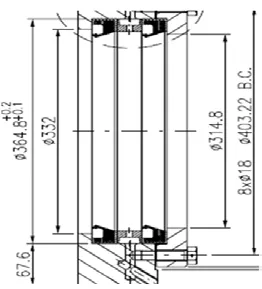

首先,利用车床检查转子各部位的磨损量,将每个磨损的部位及磨损量做了标记及记录。用镍基焊粉打底堆焊修复位置至φ305.0mmm及φ260.8mmm,修复部位如图5所示。

图5 修复部位

其次,待加工找正后修车堆焊位置减少1.5mm,用铁基358焊粉在锻焊上激光焊进行堆焊修复两遍,堆焊后的高度不低于mm及mm,堆焊后再次找正对修车修复位置至局部硬化使轴径达到轴封配合处为0.05mm、填料配合处±0.05mm,对修复位置覆盖一层厚标准要求的0.25mm碳化钨硬化合金。

最后,对碳化钨硬化合金覆盖层进行加工达到标准的尺寸,并对硬化位置抛光,达到光洁度Ra3.2以上,通过毫克能设备对修车部位进行表面抛光,使光洁度达到Ra0.8~Ra3.2,并保证碳化钨涂层厚度为0.1~0.18mm之间,最后检验尺寸、硬度和光洁度,修复结果如表2所示。

表2 修复后浮动端轴径数据

5 结语

通过技术改造,骨架密封结构和变密封间隙由过大间隙配合到过盈配合,达到密封浮动端腔体和工艺腔体、避免轴径磨损的目的,减少检修次数,降低安全风险及危害。自2015年4月,DHSL-400LM-06A型反应搅拌器搅拌器转子浮动端技术改造完毕后,该组设备运行平稳,没有出现轴封泄漏现象,轴承温度一直稳定在50℃左右,连续运行已达到了1年多,降低了配件损失和检修费用,达到400万的直接经济效益。同时,该设备的成功改造也为其他类似装置的同类设备问题处理提供借鉴。