汽车增压涡轮用K418高温合金粉末的烧结行为研究

2018-09-06陈晓宇

陈晓宇

汽车增压涡轮用K418高温合金粉末的烧结行为研究

陈晓宇

(江淮汽车技术中心乘研院协同开发部,安徽 合肥 230009)

文章以水雾化K418高温合金粉末为原料,研究了不同烧结温度对合金组织、结构和相关力学性能的影响。研究结果表明,随着温度的升高,合金致密度与显微硬度均呈上升趋势。在1240℃烧结时达到最大值,分别为97.3%和431HV0.3。

高温合金;K418;烧结;γ'相

前言

涡轮增压技术应用于汽车是实现汽车工业节能减排最有效的手段之一。该技术是利用废气循环,推动增压涡轮压缩空气,增大进气量,从而提高发动机功率,降低油耗,环保节能。而该技术中增压涡轮是应用的关键部件,工作温度在550~850℃,转速为30000~110000r/min,使用寿命1000 ~10000h。由于服役条件苛刻,所以涡轮材料需要具有好的高温力学性能、高屈服点、长期组织稳定性及良好的铸造性[1]。镍基高温合金因具有足够的高温强度、热稳定性、抗机械疲劳性、抗热疲劳性能等优点,长期以来被大量用于制作汽车增压器涡轮。目前国内大量使用的增压涡轮材料是自行研制的K418、K419、K4002等[2, 3]。

本研究以K418镍基高温合金为研究对象,以水雾化合金粉末为原料,对粉末进行压制烧结,分析了不同温度对高温合金烧结组织、成分结构以及力学性能的影响。

1 实验部分

将水雾化K418合金粉末进行模压成型,压制成型为Φ15 mm的圆片(SY-6210),然后对获得的生坯块体进行温度梯度烧结(合肥科晶管式炉GSL-1600X),烧结温度根据参考文献选择1120℃,1170℃,1220℃,1240℃,1260℃,并均在750℃温度下进行热处理。对烧结的块体进行磨样,排水法(阿基米德原理,DH-3000M密度仪)对其密度进行测定。

用场发射扫描电镜(FESEM,日本日立SU8020)分析观察粉末颗粒的粒度、形貌和烧结与热处理样品相的析出与分布情况。析出相的观察采用电解抛光+电解浸蚀工艺,观察显微组织中的γ'相与碳化物。电解抛光采用H2SO4+ CH3OH,在5V电压下,浸蚀5-10s去除表面残余应力;电解浸蚀采用CrO3+H2SO4+H3PO4,在20V电压下浸蚀1-3s,可获得良好的观察析出相的样品。

利用万能材料试验机(CMT-5105)测试烧结材料的抗拉强度。

2 结果与讨论

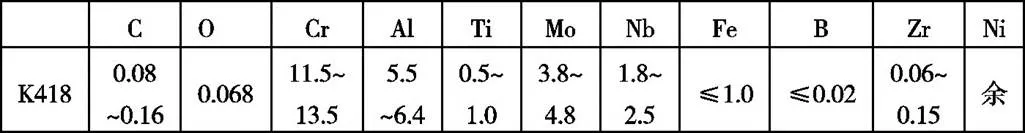

表1为水雾化K418合金粉末的各元素含量。合金的成分简单,不含钴元素,密度较低。因为水雾化粉末在雾化过程中以水为介质,引入了氧元素,因而氧含量略微较高。

表1 粉末高温合金化学成分

将得到的K418合金粉末进行扫描电镜分析,其形貌照片如图1所示。从图中可以明显看出,水雾化合金粉末大部分颗粒呈球形或近球形,少量粉末颗粒呈不规则形状,粒度明显小于市售气雾化合金粉末,平均粒径仅7.5μm,相较于气雾化合金粉末小了50%多,并且几乎不含有超过20μm的粉末颗粒。同时,经过水雾化处理的合金粉末粒度分布较广,比表面积较大,因此具有较好的活化烧结性能。

图2 K418合金致密度随烧结温度变化的曲线

图2为不同温度烧结后的致密度随温度变化的曲线。从图中曲线可以看出,当烧结的温度低于1220℃时,合金的致密度随烧结温度的提高而明显增大。当烧结温度为1240℃时,合金的致密度为97.3%。然而,继续提高烧结温度致密度出现了降低的现象,这是因为高温下部分材料组织局部熔化而造成的。

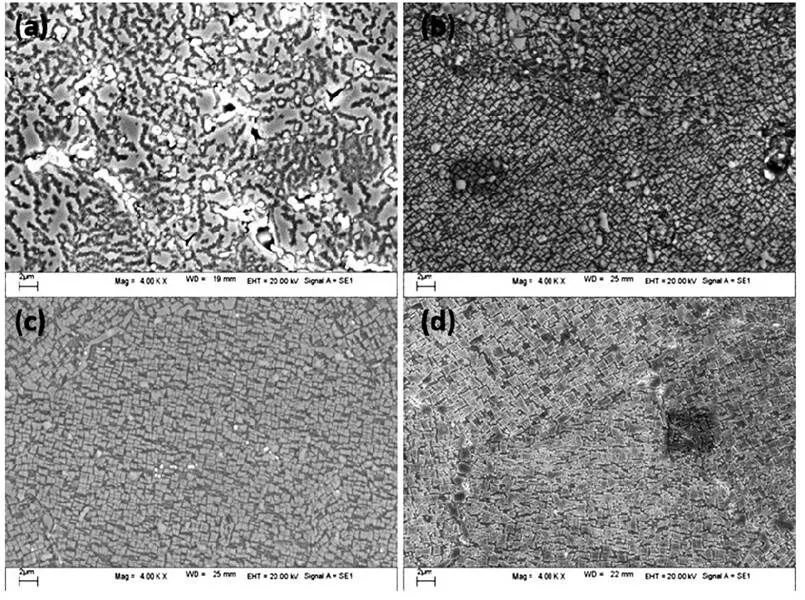

图3为不同烧结条件下的K418合金的扫描电镜分析照片。图3(a)是氩气气氛中1120℃烧结且经过750℃4h时效处理的的K418合金显微组织。很明显,由于烧结温度较低,样品中可以观察到明显的孔洞,并伴生有较多的碳化物,合金中的γ'相杂乱分布,形状以不规则的链状结构为主,尺寸在0.5~1μm。图3(b)为1220℃烧结后合金中的形貌。在晶粒内部析出相为尺寸在0.2~0.6μm之间的中等大小的方形γ'相及少量尺寸在0.2~0.3μm的球形析出相,而较大的析出相仍保持呈链状结构。随着温度的继续升高,在1240℃下(图3(c))合金组织中γ'相更加规则,但有所长大在1μm左右,实验说明温度的升高使得元素充分扩散,γ'相由球形逐渐转变为与基体共格应力较小的立方形析出相。当烧结温度达到1260℃时,图3(d)中碳化物相比于低温度烧结时效有明显的长大,部分已经连成片状,这样的结构容易在受力时产生应力集中,成为裂纹源。

图3 K418合金组织结构随烧结温度变化的FESEM照片

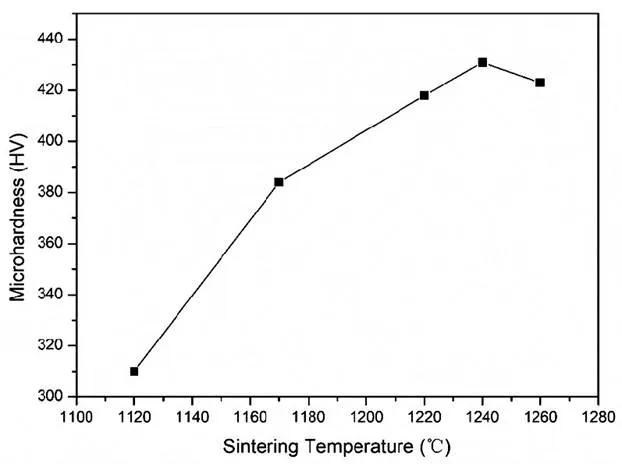

图4 K418合金显微硬度随烧结温度变化的曲线

图4为K418合金显微硬度随时间变化的曲线。从曲线中可以明显看出,随着烧结温度的升高,显微硬度逐渐增大。当温度达到1240℃时,硬度值达到最大为431HV0.3。继续升高温度反而出现下降。分析其原因为:一方面,由于温度升高,合金的致密度明显提高,因此材料的显微硬度也随之升高。另一方面,由于温度升高,合金中的强化相γ'相的尺寸与数量都逐渐增多,提高了材料的强度,而更高的温度烧结处理增大了晶粒与碳化物的尺寸,γ'相与基体的共格逐渐失稳,影响了界面的稳定性,降低了材料的力学性能[4]。因此出现了在1260℃时硬度下降的现象。

3 结论

本文以水雾化K418高温合金粉末为原料,在不同烧结温度对其进行烧结。研究结果表明,随着温度的升高,合金致密度先上升,在1240℃烧结时达到最大值为97.3%,而过高的烧结温度会使得部分材料组织局部熔化而造成密度下降。实验中显微硬度随着温度同样先升高后下降,其最大值为431HV0.3。这是因为温度的升高可以提高致密度同时产生较小的立方形γ'析出相,从而提高力学性能,而过高温度则会增大了晶粒与碳化物的尺寸,降低了材料稳定性。

[1] 黄乾尧,王迪,师昌绪.中国高温合金四十年[M].北京:中国科学技术出版社,1996.

[2] 赵展,董建新,张麦仓,郑磊,姚志浩.增压涡轮用K424高温合金组织特征及热裂倾向性[J].工程科学学报,10(38): 1429.

[3] Shi Z X,Dong J X,Zhang M C. Development of hot tearing on cast superalloys used for auto turbocharger turbine wheel[J].J.Mater. Eng.2012,2( 6) : 91.

[4] 杨福宝,李丹,刘欣,章林,景艳红,朱强.镍基高温合金增压涡轮的粉末注射成形试验研究与缺陷分析[J].稀有金属,2012,11(40):1112.

Study on Sintering Behavior of K418 Superalloy Powder for Automotive Turbocharged Turbine

Chen Xiaoyu

( Jianghuai Automobile Technology Center, Institute of Synergy Development, Anhui Hefei 230009 )

The effects of different sintering temperatures on the microstructure, structure and related mechanical properties of alloys were investigated by using water atomized K418 superalloy powder as raw material. The results show that the density and microhardness of the alloy increase with the increase of temperature. The maximum was reached at 1240 ° C sintering, 97.3% and 431 HV0.3, respectively.

superalloy; K418; sintering; γ' phase

A

1671-7988(2018)16-81-03

U465.2

A

1671-7988(2018)16-81-03

CLC NO.: U465.2

陈晓宇,就职于江淮汽车技术中心乘研院协同开发部。

10.16638/j.cnki.1671-7988.2018.16.029