工业CT/DR 检测系统在盆式绝缘子检测中的应用研究

2018-09-05尹奎龙孙学武李正利冯云国

尹奎龙 ,陈 聪 ,孙学武 ,李正利 ,冯云国

(1.国网山东省电力公司物资公司,山东 济南 250001;2.山东电力工业锅炉压力容器检验中心有限公司,山东 济南 250002)

0 引言

GIS设备自20世纪60年代实用化以来,已广泛运行于世界各地。与常规敞开式变电站相比,GIS具有结构紧凑、占地面积小、可靠性高、配置灵活、安装方便、安全性强、环境适应能力强,维护工作量小等优点[1]。盆式绝缘子是GIS产品中的关键零部件,承受着电、热应力的作用。绝缘类故障是GIS设备故障的主要原因之一[2-3]。盆式绝缘子放电缺陷主要分为绝缘子表面脏污、绝缘子表面金属异物、绝缘子内部气隙等,其中盆式绝缘子内部气隙缺陷是大部分GIS设备绝缘故障的主要原因。

DR(Digital Radiography)成像是一种直接成像技术,直接将X射线光子通过探测采集系统转换为数字化图像。与传统的胶片透视成像相比,可大幅提高成像效率,便于进行图像处理和存储。基于上述优点,DR成像技术被普遍应用于盆式绝缘子内部气隙缺陷检测。但由于DR成像技术在进行盆式绝缘子内部气隙缺陷检测时,会产生图像重叠,存在漏检风险,难以满足盆式绝缘子内部气隙缺陷检测要求。

1 工业CT/DR检测系统

1.1 工业CT/DR检测系统简介

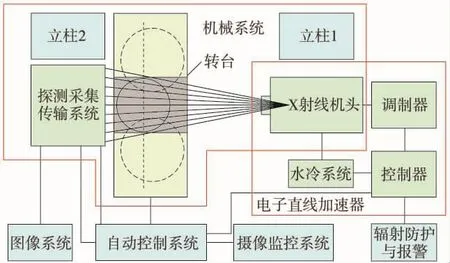

研究所用设备为9MeV电力设备材料工业CT/DR无损检测系统,系统主要由电子直线加速器系统、探测采集传输系统、机械系统、控制系统、图形系统、图像系统、辐射安全防护及监视系统等组成。可进行DR数字照相、二代CT(旋转+平移)和三代CT(旋转)3种扫描检测。其中,DR成像是利用射线从单一方向穿过被试物体,系统对检测的信息进行重建后,以二维透视图像形式展现所检测方向的重叠密度分布;CT成像是利用射线从多个方向透射过被试物体某断层,计算机对采集的数据进行图像重建,以二维图像形式展现所检测断层的密度分布。

1.2 工业CT/DR检测系统原理

工业CT/DR检测系统是利用电子直线加速器产生的X射线穿透被测物体,探测器将侦测到的光信号转换成电信号,经计算机处理后重建出该物体的DR图像、二维断层图像或者三维图像。其中,CT图像的像素位置与物体被扫描断面或区域位置对应,各像素点灰度值与工件上该点物质对应X射线的衰减值成一定对应关系,从而通过数字图像反映被测物体内部的几何细节、材质差别及缺陷状况,实现对被测物体内部的检测与分析。工业CT/DR检测系统工作原理如图1所示。

图1 CT/DR检测系统工作原理

2 盆式绝缘子检测

CT技术具有图像不重叠、成像清晰准确的优点,可以弥补DR成像技术在进行检测时产生的图像重叠缺陷,考虑DR成像技术检测速度快,而CT扫描速度较慢的特点,为充分利用二者优点,将工业CT/DR检测系统应用于盆式绝缘子内部气隙缺陷检测。

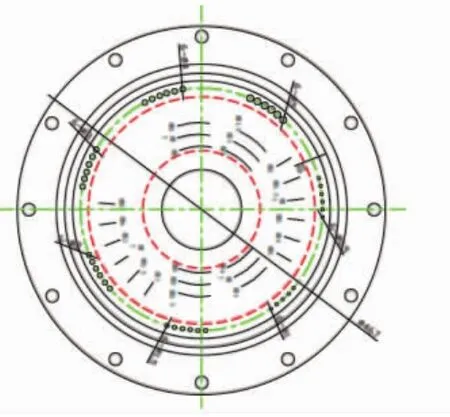

2.1 实验用盆式绝缘子试块设计

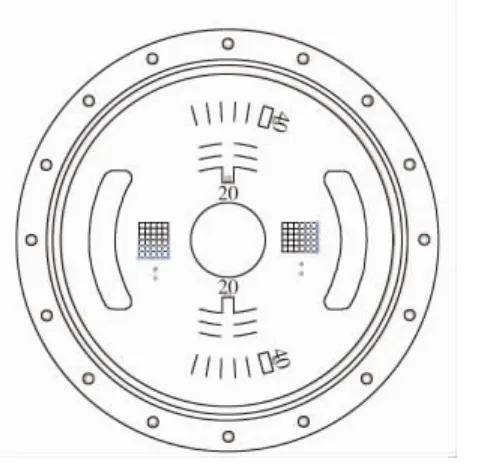

盆式绝缘子是GIS的关键部件,起到隔离气室、支撑导体的重要作用[4]。内部气隙是造成盆式绝缘子绝缘故障的主要原因之一[5]。针对两种不同规格型号的盆式绝缘子设计制作了对比试块。两种盆式绝缘子缺陷对比试块加工示意如图2、图3所示。

图2 GIS盆式绝缘子a

图3 GIS盆式绝缘子b

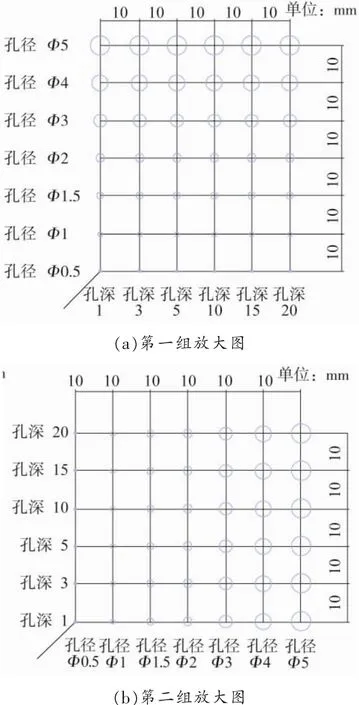

绝缘子a缺陷加工如图2所示,共加工7组孔,每组孔的深度,按圆周顺时针方向依次为深1 mm、3 mm、5 mm、10 mm、15 mm、20 mm,孔中心与突起边缘间距10 mm,同一组内相邻孔间距为10 mm。绝缘子b缺陷加工如图3所示,共加工两组孔,每组孔的中心间距10 mm,孔径和孔深分布如图4所示。

图4 绝缘子b缺陷加工局部放大示意

2.2 工业CT/DR检测系统DR检测参数优化

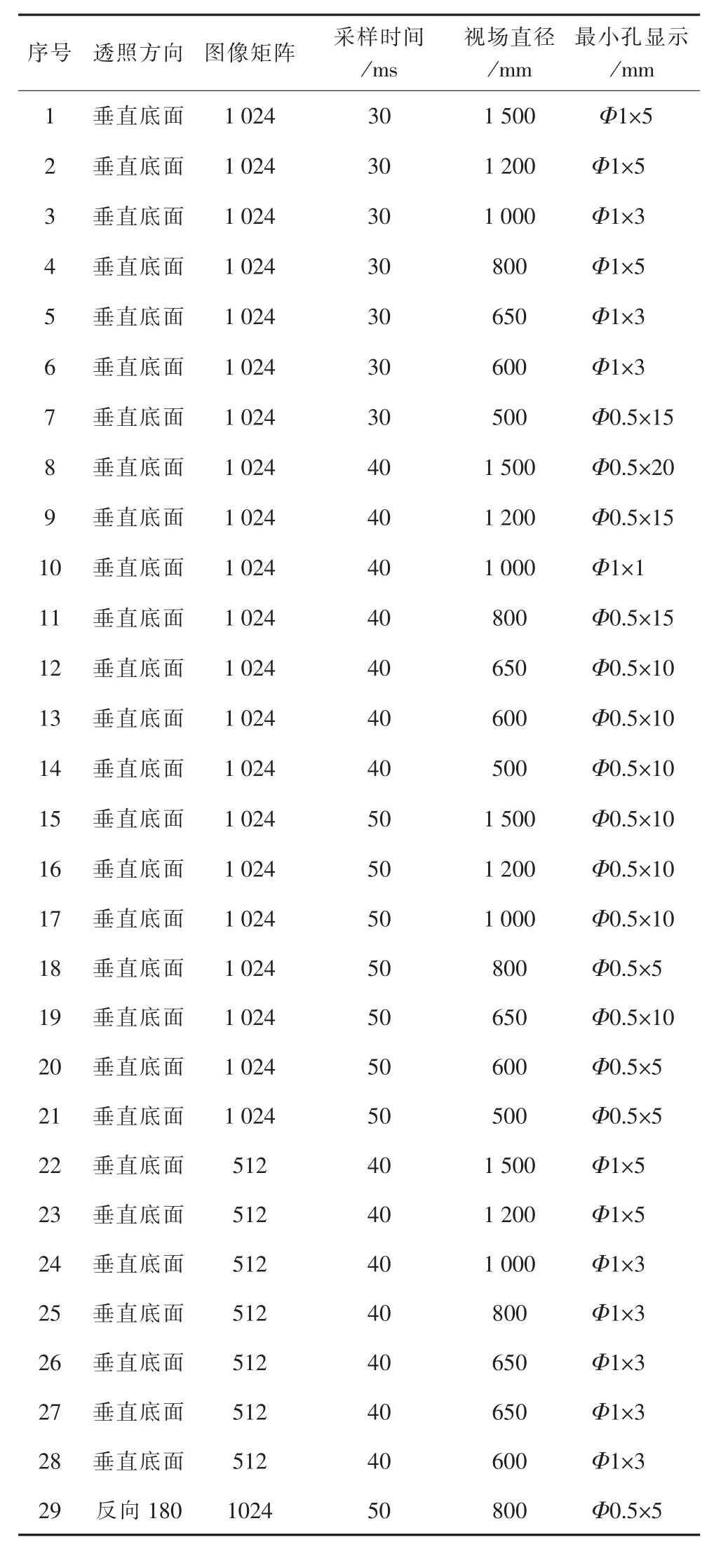

为提高工业CT/DR检测系统应用于盆式绝缘子检测时的检测精度,以图2所示盆式绝缘子a为实验对象,进行工业CT/DR检测系统DR检测工艺参数优化试验。在常用同步频率(150 Hz)下通过改变不同检测参数,观察最小可见缺陷尺寸,试验结果如表1所示。

表1 同步频率150 Hz时不同检测参数下的最小可见缺陷

由表1试验结果可知,通过提高采样时间、减小视场直径、增大图像矩阵可有效地提高检测的灵敏度,获得较高的图像质量。建议图像矩阵采取1 024×1 024以上、采样时间50 ms以上、视场直径等于或稍大于绝缘子最大直径作为最优DR检测参数。在最优检测参数下正面透照与反面透照所获得的影响基本相同,缺陷的不同埋藏深度对检出结果可以忽略不计,如图5、图6所示。

图5 最优参数正面透照

图6 最优参数反面透照

2.3 工业CT/DR检测系统检测GIS绝缘子工艺优化

对绝缘子对比试块进行全断层CT扫描,对于所在断层上的圆形气孔(包括形状不规则的气隙)有非常高的灵敏度,所扫描断层上的圆形缺陷在图像中可全部显示。对比试块中刻槽模拟的条形缺陷,由于和断面成一定夹角,在图像中仅能显示在断层中的开口宽度,不能反映出缺陷整体形状。需要在此断层附近相邻断层增加检测面,直至缺陷消失,并将连续的断层合成三维图像,以判断条形气隙的大小。CT检测对条形气隙的检测效率低于DR检测。连续断层合成的三维图像如图7所示。

图7 合成三维图像显示

DR检测时,受射线入射角度的影响,金属嵌件的图像叠加对缺陷影像造成干扰,存在漏检风险。而全断层CT检测在不考虑检测效率的情况下,检测结果最为精准,可检出所有加工缺陷。考虑到实际检测工作应在保证检测清晰度的前提下兼顾检测效率,对工业CT/DR检测系统检测GIS绝缘子进行工艺优化:首先使用最优DR检测参数进行DR扫描,DR检测完成后对缺陷部位、怀疑部位及金属嵌件所在断层等重点部位进行CT检测。优化后的检测工艺可实现工业CT/DR检测系统中两种检测方法互相配合,在不影响检测结果准确率的情况下提高检测效率。

3 检测试验

3.1 射线数字成像技术(DR)检测

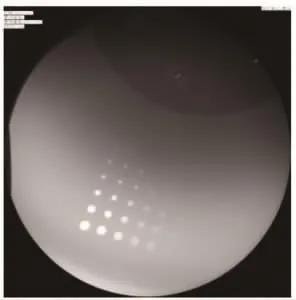

使用DR成像设备对绝缘子缺陷模拟试块进行DR扫描,得到的检测结果如图8所示。Φ0.5×1、Φ0.5×3、Φ0.5×5、Φ1×1、Φ1×3、Φ1.5×1 的气隙缺陷未能在检测图像中显示。且 Φ3×1、Φ4×1、Φ5×1的气隙轮廓边缘显示并不清晰,在实际检测工作中可能存在漏检风险。

3.2 基于优化方法的工业CT/DR检测试验

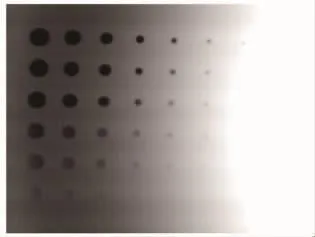

在最优DR检测参数下使用工业CT/DR系统进行初步DR检测,底片中可见全部气孔缺陷显示,但深度为1 mm的系列气孔边缘显示并不清晰只是模糊可见。DR检测图像如图9所示。

图8 DR成像技术检测影像

图9 工业CT/DR检测系统DR图像

根据优化流程,随后对不清晰位置使用CT断层扫面方法进行补充检验。获得了准确清晰的图像显示。如图10所示。运用优化的工业CT/DR检测方法获得人工绝缘子缺陷试块所有缺陷信息的清晰显示。

图10 工业CT/DR检测系统CT扫描断层下孔的显示

3.3 实验结果比较

综合对比3种检测方法对缺陷模拟试块的检测结果可知:优化的工业CT/DR系统检测方法可以检出缺陷模拟试块的所有缺陷,最小气隙缺陷尺寸为Φ0.5×1。检测灵敏度远高于现有DR成像技术检测方法。同时对于深度较小的缺陷可获得更加清晰的显示效果。优化的检测方法与单纯CT扫描检测灵敏度相同,但检测速度大大提升。使用优化方法检测耗时仅为单纯CT扫描的1/10,在保证准确率的前提下,兼顾了检测效率。

4 结语

DR成像检测技术是目前常用的无损检测方法,由于其在检测时存在图像重叠缺陷,可能造成绝缘子内部气隙缺陷的漏检。通过对工业CT/DR检测系统进行参数设置与检测流程优化,将该检测系统应用于盆式绝缘子内部气隙缺陷检测,实际检测结果证明,优化的CT/DR检测方法检测灵敏度高,检测速度快,对于GIS盆式绝缘子内部气隙检测是一种行之有效地检测手段。