二次再热机组现场总线设备监管系统研究

2018-09-05杨柏依

杨柏依,储 墨,蒋 慧,孙 进

(华能莱芜发电有限公司,山东 莱芜 271100)

0 引言

现场总线是一种采用数字化通信技术的新型工业控制规范[1-2],采用现场总线技术是火电厂数字化和智能化发展的必然趋势,满足了设备与控制装置之间的高速、大容量数据交换需求[3-4]。采用现场总线技术的电厂越来越多,现场总线设备在电厂的应用也越来越广泛[5-6]。机组的现场总线设备多达几千台,面对大量的现场总线设备,日常的检修和维护工作量巨大,如何科学利用现场总线设备的智能数据来实现现场总线设备的状态检修和维护成为电厂热控人员面临的首要问题。

1 机组概况和现场总线设备监管系统组成

锅炉采用百万级二次再热超超临界变压运行塔式直流锅炉,汽轮机采用超超临界二次中间再热单轴五缸四排汽双倍压十级回热抽气反动凝汽式汽轮机。DCS系统采用OVATION控制系统,全厂主、辅设备控制网络一体化,并全面采用现场总线技术,是目前火电机组现场总线设备应用最多,范围最广的机组。

机组安装了大量的现场总线设备为机组的高效运行提供保证,也为建立数字化和智能化的火电机组提供了基础。现场总线设备采用两种总线协议,分别为Profibus DP现场总线和FF基金会现场总线。Profibus DP(以下简称DP)设备包括电动执行机构和电机控制器;FF设备包括阀门定位器、压力(差压)变送器、各种测量仪表。现场总线设备类型包括:霍尼韦尔变送器、Rosemount变送器、EJA变送器、Siemens变送器、AUMA电动执行机构、EMG电动执行机构、ABB电动执行机构、ROTORK电动执行机构、Siemens阀门定位器、ABB阀门定位器、Fisher阀门定位器和金智马达保护器等。全厂现场总线设备共计2774台:单元机组(6号、7号)各含总线设备1046台,其中DP设备405台,FF设备638台,DP支路47条,FF支路112条;公用系统共含总线设备98台,其中DP设备22台,FF设备54台,DP支路5条,FF支路10条;辅网共含总线设备584台,其中DP设备316台,FF设备268台,DP支路41条,FF支路44条。

机组现场总线设备监管系统包括数据采集、运算、发布和安全4个功能模块。数据采集模块包括6号机组接口机、7号机组接口机和辅网接口机,接口机通过以太网连接机组控制系统OPC服务器,将现场总线设备的诊断信息实时读取并发送服务器,运算模块包括1台运算服务器,该服务器实时接收来自接口机的设备诊断数据,根据预先生成的设备类型文件进行实时运算。发布模块将运算的结果数据通过以太网发布到管理机和厂网的终端,供管理人员在线管理和维护现场总线设备;发布模块也可以将设备监管数据通过广域网发布到区域监控中心。安全模块包括防火墙和单向隔离网闸,防火墙和单向隔离网闸安装在服务器的前端,接口机之后,隔离了厂级网或者广域网对控制网络的任何安全威胁,由于数据采用单向传输,保证了控制系统安全不受威胁。

图1为机组现场总线设备监管系统硬件体系结构。接口机位于防火墙与控制系统之间,用于数据的采集、转发,以及历史数据备份。服务器位于网闸之后,完成现场总线设备数据的运算和处理,并将设备的运行信息实时发布到厂级网。该设计方案通过以太网连接控制系统和厂级网,利用防火墙和单向网闸,使得数据自下而上单向传输,充分保证了控制系统的安全。系统获取现场设备状态信息,进行现场总线设备管理;同时能够通过基于服务器/客户端的访问机制,延伸到厂级网络,实现检修人员在办公室监控设备和为管理者提供生产决策信息。

图1 现场总线设备监管系统

2 现场总线设备监管系统的设计

为解决大量现场总线设备的管理和检修,开发现场总线监管系统,并在机组的现场总线设备成功应用,为总线设备的日常管理维护、状态检修工作提供了大数据和技术支持。

2.1 设备的组态

现场总线设备包括执行机构、测量仪表、电机、网关设备、分析仪表等。总线监管平台按照设备的类别对现场总线设备进行了统计和归类,机组按照锅炉、汽机、脱硫和公用进行归类统计。现场总线设备监管系统软硬件经过两个多月的调试和开发,系统于2017年5月正式运行,为设备的状态检修提供依据,保障全厂总线设备的稳定运行。

现场总线设备监管系统采集现场总线设备信息,以数据挖掘技术为核心,建立设备运行数据算法模型,通过实时数据处理,提供设备实时监视、故障诊断、设备检修(维护)指导、设备缺陷单的管理、设备运行状况的统计分析、历史数据管理分析等功能;根据现场总线设备的健康状态、故障分析和远程诊断,将日常维护变为预测维护,将定期检修变为了状态检修,从而提升设备使用寿命,降低生产维护成本,确保机组安全稳定运行;维护人员可合理的安排检修时间和检修项目,减少维护人员现场往返次数,减少巡检时间,从而提高维护工作的效率,保证设备安全经济运行。

现场总线设备是数字化设备,相比传统设备包含了大量的设备参数和信息,通过对这些数据的提取、分析和利用,可以为设备运用、检修和维护提供科学的依据,实现电厂的安全运行和设备的智能维护[7-8]。

在Ovation系统中对现场总线设备中的数据使用较少,变送器只使用了设备的测量值;执行机构使用了阀位和少量的开关量反馈,如已开/已关信号、远程/就地信号等;定位器使用了阀位反馈信号;马达保护器使用了电流/电压信号、远程/就地信号等。总线设备大量的诊断信息未使用。为了对总线设备的诊断信息进行有效利用,需要在控制系统中对现场总线设备的组态进行调整。进行的工作包括两方面,其一需要根据不同的设备类型选择合适的功能模块,其二根据选定的功能模块优化设备的引入点,对引入点采用打包点的形式进行拆分。以ROTORK电动执行机构为例,结合机组的应用,对设备的模块选择和打包点优化进行说明。7号机组引风机A入口电动阀门,KKS为 70HNA10AA001,采用 ROTORK电动执行机构,型号为ROTORK DP_V1 Simple Dual Device,选择12字节输入,4字节输出的模块Config1,在组态中的打包点及含义如表1所示。

表1 ROTORK的部分诊断点表

打包点 字节 位 信号2 8 低速模式2 9 GSD配置允许2 10 保留2 11 控制之争2 12 进行中的部分行程2 13 部分行程错误2 14 从或主通道2 15 1或2个通道可用2 16 SR或FR模式70HNA10AA001_INPUT_03 3 0 力矩值70HNA10AA001_INPUT_04 4 0 阀位70HNA10AA001_INPUT_05 5 0 温度70HNA10AA001_INPUT_06 6 Aux_Anolog 0

2.2 系统工作流程

设计设备类型文件。设备类型文件是运算服务器运算的依据,它建立了现场总线设备的设备模型。设备类型文件不仅给出了设备的参数如何进行拆分,每个细分参数的含义、类型、单位和参数的详细描述。每种类型的设备生成一个独立的设备类型文件,设备类型文件同时记录了设备的厂家、型号、规格、协议种类等。

设备组态和打包点优化。在控制系统中为每种类型的现场总线设备根据设备提供的信息选择合适的功能模块,功能模块选择完成后,在设备组态时以打包点的形式对设备的引入点进行优化。

生成映射文件。映射文件建立了控制系统设备打包点和现场总线设备监管系统中现场总线设备的对应关系,通过映射文件可以将设备的数据点引入到设备模型中。

根据机组现场总线设备配置进行工程组态。工程组态时需要根据控制器及总线拓扑结构进行画图,图形文件中添加现场总线设备的属性,包括所属的网段、地址、设备类型和引入点。

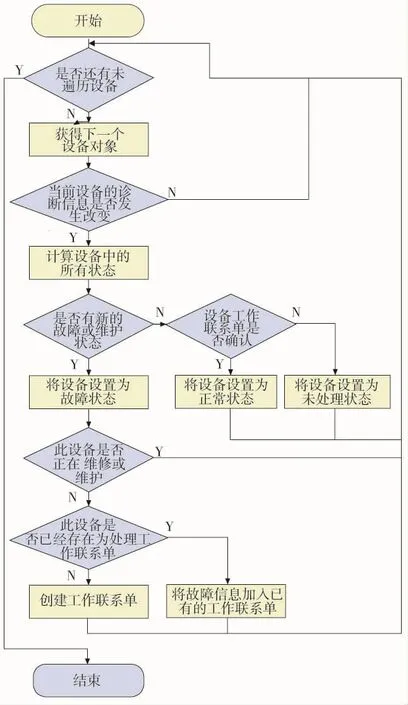

启动现场总线设备监管系统服务器运算平台软件。运算平台软件的运算周期为3 s,每个运算周期的运算流程如图2所示。

图2 现场总线设备监管系统运算流程

表2 现场总线设备监管系统的功能

3 现场总线设备监管系统的功能

现场总线监管系统实现了现场总线设备实时监控、故障实时报警、设备的历史数据统计分析、故障维护指导、数据发布功能等,可向电厂管理信息系统提供数据和计算、分析结果,满足维护人员对于现场总线设备管理需求和总线设备状态检修的需求,确保机组安全、高效的运行。 具体功能如表2所述。

4 现场总线设备的状态检修应用

现场总线技术的应用,打破了传统热控设备的定期检修、试验模式,通过总线监管系统,将全部总线设备的所有数据进行了提取,分析和诊断,形成设备报警显示、提醒,并能针对不同类报警提供处理建议,形成状态检修报告。

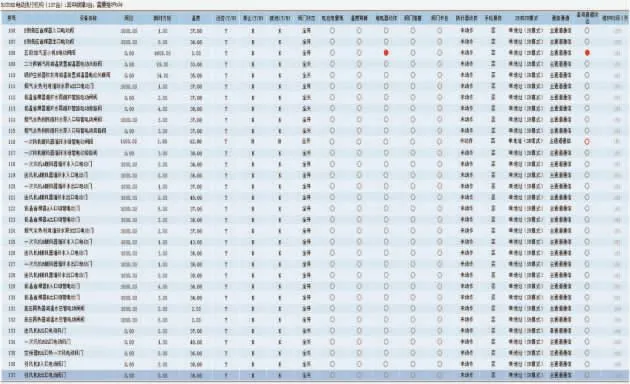

图3 ROTORK执行机构的部分报警显示

图3 是某台机组ROTORK执行机构的报警状态显示画面:ROTORK电动执行机构137台,其中故障3台,需要维护0台。3台故障执行机构在画面中显示,其中1台为五抽至B小机电动门,故障报警为继电器动作,显示瞬时力矩为4608,机务检查处理阀门后故障消除。

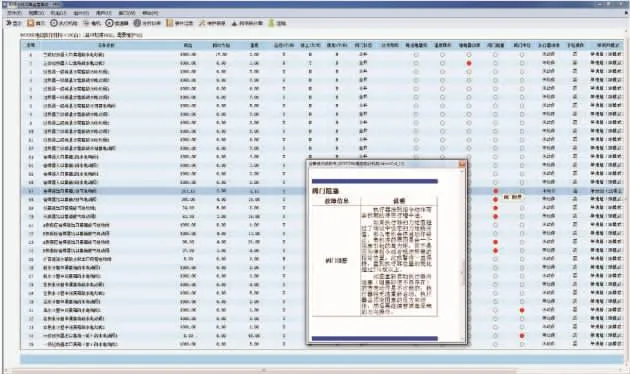

图4 ROTORK执行机构的部分报警显示及故障原因

图4 是巡检时发现的大量阀门“阀门阻塞”报警,通过原因查询,初步判断低温放水时,管路结冰,造成堵塞,机务处理后正常。

图5 EMG执行机构的部分报警显示及故障原因

图5 是巡检时发现EMG执行机构A侧高压低温省煤器入口烟气调门3报“系统检查错误”,对照检修指导,对执行机构复位多次,故障未消除。对控制主板更换后正常。故障及时处理,未影响到机组正常运行。

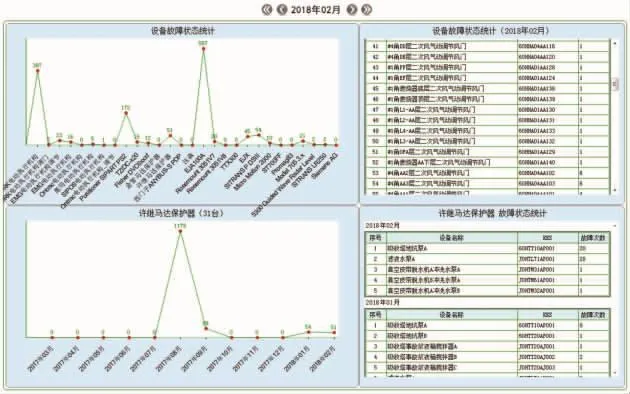

总线设备的报警统计如图6所示。通过和各设备的报警清单,热控专业在2018年春节百万机组调停期间根据总线设备运行状况形成了总线设备状态检修计划和项目,重点对存在问题的执行机构、测量仪表、网络通信等故障进行了处理。在总线监管系统的大数据基础上,本次停机备用消缺的处理目标明确,措施有的放矢,从根本上解决了一大批总线设备的安全隐患和设备缺陷。为机组安全稳定运行提供了保障。

图6 总线设备的报警历史统计

5 结语

现场总线设备监管系统采集现场总线设备信息,以数据挖掘技术为核心,建立设备运行数据算法模型,通过实时数据处理,提供设备实时监视、故障诊断、设备检修(维护)指导、设备缺陷单的管理、设备运行状况的统计分析、历史数据管理分析等功能;根据现场总线设备的健康状态、故障分析和远程诊断,将日常维护变为预测维护,将定期检修变为了状态检修,从而提升设备使用寿命,降低生产维护成本,确保机组安全稳定运行;维护人员可合理的安排检修时间和检修项目,减少维护人员到现场的往返次数,减少巡检时间,提高了维护工作的效率,保证设备安全经济运行。

总线设备监管系统的成功应用,能在线、实时反馈总线设备的运行状态、故障报警等,还能够进行统计分析,形成月度报表,提出检修维护指导意见,为总线设备的状态检修提供依据,真正实现了现场总线技术的应用价值。