镁法脱硫副产物亚硫酸镁处置方式

2018-09-05张峰

张 峰

(大唐鲁北发电有限责任公司,山东 滨州 251909)

0 引言

湿式镁法脱硫是指利用氧化镁(MgO)制氢氧化镁(MgOH)浆液、利用吸收塔进行脱除火力发电机组尾部烟气中二氧化硫(SO2)的脱硫方法。根据工艺不同,生成的副产物主要有亚硫酸镁(MgSO3)和硫酸镁(MgSO4)。国内对镁法脱硫副产物的再利用研究较少,也没有较为成熟的方案,造成镁法脱硫副产物尚未得到有效回收和利用,资源浪费现象严重。因此,有必要对镁法脱硫副产物回收利用进行深入研究和技术攻关,结合循环经济的思路,实现副产物资源化利用[1]。分析目前镁法脱硫副产物的治理现状,提出镁法脱硫副产物亚硫酸镁(MgSO3)回收治理的新方案,并进行了方案优化。

1 脱硫副产物MgSO3

1.1 镁法脱硫工艺原理

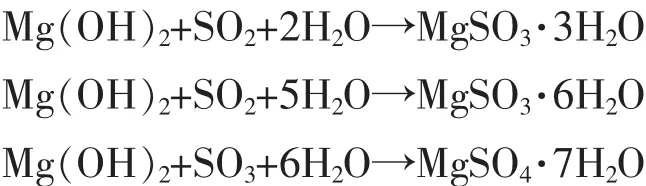

氧化镁烟气脱硫的基本原理是用Mg(OH)2浆液吸收烟气中的SO2,反应生成亚硫酸镁,少部分亚硫酸镁氧化后生成硫酸镁。其主要化学反应过程如下。

MgO熟化反应:

吸收塔内的反应比较复杂,但主要是SO2气体和少量SO3气体与Mg(OH)2的吸收反应,以及部分生成的亚硫酸镁的氧化反应:

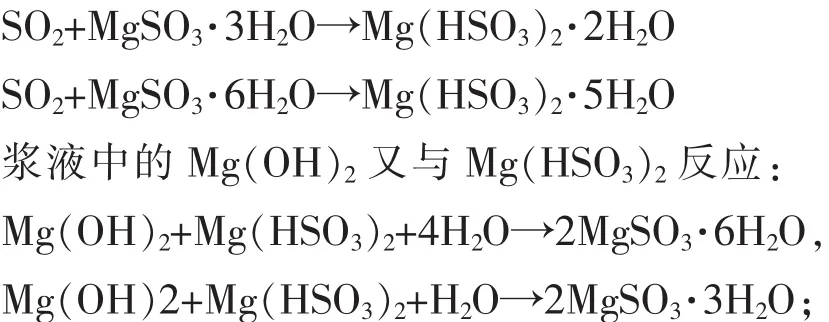

吸收塔浆液中的MgSO3在酸性条件下与SO2进一步反应:

同时,部分副产物MgSO3被氧化,形成溶解度更大的硫酸镁[2]:

由此可见,吸收塔内反应的直接副产物是三水和六水的亚硫酸镁,但含有极少量的MgSO4。

依据处理方式的不同,可将脱硫副产物处理方式大致分为抛弃法、再生法和氧化回收法三种。

1.2 抛弃法

抛弃法,又称强制氧化抛弃法,其脱硫原理为氧化镁浆液吸收烟气中的SO2,主要生成三水和多水亚硫酸镁(MgSO3·3H2O),约在10%以上的浆液浓度下强制氧化生成稳定和溶解态的硫酸镁,降低COD而后外排。

抛弃法的主要缺点是不能回收脱硫产物,脱硫剂的费用较钙基脱硫剂要高(氧化镁的单价较石灰石高),所以该工艺目前最大的问题是脱硫成本较高,每吨SO2脱硫成本为1 000~1 500元。尽管通过优化尚有进一步节水、节电的措施,但并不能从根本上解决此问题。另外,大量的高浓度硫酸镁溶液的直接外排可能会对内陆水体环境生态系统产生影响,也限制了其推广应用。因此对副产物加以处理和利用的氧化镁脱硫技术是氧化镁脱硫的必由之路[3]。

1.3 再生法

再生法工艺中,脱硫副产物主要以MgSO3的形式产生,严格控制亚硫酸镁氧化率,得到MgSO3后,将亚硫酸镁粉进行煅烧,产出MgO和SO2气体。氧化镁可以作为脱硫吸收剂回用到脱硫系统中,可节省原料的消耗。SO2气体可以富集制酸。整套工艺不产生废料,通过先进的循环工艺可以得到可观的经济效益。

由于镁法脱硫再生工艺成本高,制约了该工艺进一步的发展,国外虽然有一定的研究,但是并未得到很好的开发;而国内镁法脱硫起步较晚,相关研究更少,这些都导致了MgO湿法脱硫再生工艺的发展滞缓,该工艺目前尚无成功的工业应用,全套技术尚不成熟,还有待进一步研究完善。MgO再生和回收SO2的技术难点在于干燥和焙烧问题以及抑制亚硫酸镁氧化等问题。这些问题目前未得到较好解决,这就限制了再生法的实际应用[4]。

1.4 回收法

回收法是将脱硫产物氧化成MgSO4再予以回收。其脱硫原理与抛弃法类似,同样利用了MgSO3易氧化和MgSO4易溶解的特点,对脱硫液进行强制氧化并生成高浓度硫酸镁溶液。不同在于回收法将强制氧化后的硫酸镁溶液进行过滤去除不溶杂质,再浓缩结晶后生成七水硫酸镁晶体(MgSO4·7H2O),或将七水硫酸镁进一步加工生成一水硫酸镁 (MgSO4·H2O)等产品。

该工艺主要特点是:工艺副产品主要为毫米级七水硫酸镁晶体(MgSO4·7H2O),其回收工艺技术比较成熟。系统循环液经过简单氧化后,可基本完成对SO2-3的氧化,这样可大幅度降低回收利用成本。回收液经过滤、结晶析出粗颗粒的七水硫酸镁晶体(MgSO4·7H2O),不但使用价值远高于石膏,比已有工艺从吸收液中直接分离出主含MgSO3·6H2O的固态脱硫渣更具工业利用价值。在镁肥需求量大的地区,通过副产品后处理技术中的制复合肥添加剂工艺和制镁肥工艺获得高品质的七水硫酸镁肥料,既可满足周边地区对含镁肥料的需求,又可获得可观的经济效益。随着镁元素在肥料中的作用日益显著,利用烟气脱硫副产品制取镁肥的效益和循环利用效用也会变得日益明显。

本工艺主要缺点为蒸发能耗高,运行成本较高[5]。

2 脱硫副产物治理方案的确定

对于国内大中型火力发电机组而言,脱硫副产物综合利用工艺选择的原则是:1)污染物排放浓度和排放量必须满足国家和当地政府环保要求;2)工艺做到技术成熟、设备运行可靠;3)投资省、占地小;4)对现有机组设施的改造项目少,对运行条件改变少;5)能利用机组的大小修时间,接入系统;6)积极稳妥推进新科技、新产品的运用;7)改造方案符合工业固废综合利用的国家政策趋势,保证经济效益、社会效益和环保效益。

如果采用抛弃法将反应产物硫酸镁直接排放,COD指标基本不受影响,但排放液中含有大量的硫酸镁,将气体污染物转化为液体废弃物(或固体废弃物)对地下水资源也会产生影响,企业的环保主管部门现已不允许直接排放。另外MgSO4是价值较高的资源,应该进行综合利用,将脱硫副产物MgSO4直接抛弃将使运行费用大幅上涨。因此不采用抛弃法;再生法工艺目前成功的工业应用较少,全套技术尚不成熟,还有待进一步研究完善,而依靠MgO再生法所得到的SO2体积分数15%左右的气体制取硫酸其总量实属有限,若与再生法全过程比较起来得不偿失,因此不建议采用再生法;研究表明,实施镁法脱硫的电厂和大型企业自备电站宜用硫酸镁回收法。蒸发结晶回收法镁法脱硫副产品处理工艺简单可靠,其回收效益已可与工业MgSO4生产相媲美,回收产物硫酸镁作为农用肥料具有较大市场,也广泛用于工业。因此,回收法较之抛弃法和再生法有更强的竞争力[6]。

3 MgSO3曝气氧化蒸发结晶制MgSO4·7H2O晶体方案探讨

氧化、蒸发结晶工艺在化工、制药等工业行业极为成熟,但尚未应用于电厂镁法脱硫副产品亚硫酸镁回收利用系统中,该方案从工艺上来讲较为简单。经研究,镁法脱硫副产物亚硫酸镁曝气氧化蒸发结晶制七水硫酸镁晶体方案:利用现有脱硫浆液,对脱硫浆液进行氧化,使亚硫酸镁氧化为硫酸镁,再经过调节与过滤,生成硫酸镁稀溶液。硫酸镁稀溶液经过三效强制循环蒸发后进入冷却结晶器结晶。得到的结晶经离心分离后得到其实硫酸镁晶体,再经过干燥与包装后可存放在库房内储存及外售。工艺流程如图1所示。

图1 MgSO3浆液精制MgSO4·7H2O晶体工艺流程

本工艺方案中,各子工艺均较为成熟,完全可以实现工业化生产,全部设备均可实现国产化,产品可达到生产99%纯度以上工业级七水硫酸镁产品的条件。但是,国内镁法脱硫吸收塔浆液密度一般维持在1.20~1.26 g/cm3之间,即便经过旋流器分离,旋流器底流密度一般为1.30 g/cm3左右,曝气氧化后,硫酸镁溶液的密度过低,所需的蒸发耗汽量过大,系统运行的成本较高,比起传统的硫酸镁生产,经济性较差,需进一步改进工艺。这也是镁法脱硫副产物亚硫酸镁多年来无法有效利用的关键。

若要降低硫酸镁溶液密度,只能进一步提高吸收塔浆液密度,进而提高旋流器底流密度。常温下,硫酸镁的溶解度约为40%,也就是说,若要降低蒸发耗能,至少要将硫酸镁溶液质量分数提高至30%~35%。若进一步提高镁法脱硫吸收塔内浆液密度是无法实现的,提高后将大幅增加吸收塔喷淋管、浆液循环泵的磨损,甚至导致吸收塔内浆液结晶无法脱水。因此,如何在曝气氧化前提高浆液密度,进而降低蒸发结晶的耗汽量,是提高系统运行经济性的关键。

在此取消工艺中的旋流分离工段,原脱硫系统正常运行,副产品回收利用装置的原材料使用脱硫系统中的真空皮带脱水机脱水后的亚硫酸镁固体将亚硫酸镁固体直接溶解于水,根据硫酸镁溶解度确定亚硫酸镁固体与水的配比,使曝气氧化后的硫酸镁溶液接近于饱和浓度。这样,较优化前的工艺实现了2个优点:1)溶解亚硫酸镁的水可以选用电厂除盐水或自来水,克服了脱硫浆液直接曝气后硫酸镁溶液中含有大量氯根,影响七水硫酸镁品质的问题;2)采用亚硫酸镁固体后,可根据硫酸镁溶解度自行配制亚硫酸镁固体与水的比例,极大降低了蒸发结晶工段所需的蒸汽量,蒸发能耗大大降低,运行经济性大幅提高,比传统工业生产硫酸镁工艺的生产成本大幅降低。主要成本在氧化曝气电耗及蒸发耗能上。优化后的工艺流程简图见图2。

图2 MgSO3固体精制MgSO4·7H2O晶体工艺流程

采用脱硫副产物亚硫酸镁固体经溶解,曝气氧化蒸发结晶制七水硫酸镁晶体是从工艺上可行,经济上合算的工艺方案,较传统工业硫酸镁生产工艺,即氧化镁与硫酸镁生产工艺,有较大的成本优势。

4 结语

总结镁法脱硫副产物回收利用的现状,提出镁法脱硫副产物回收的必要性,同时提出了将镁法脱硫副产物MgSO3固体经溶解、曝气氧化、提纯、蒸发结晶、干燥等工艺制取硫酸镁晶体的方案,该方案中的各工艺段均在其他行业有极为成熟的应用,技术成熟,可行性强,但尚未应用于火力发电机组镁法脱硫副产物的回收利用中。本文方案的提出为镁法脱硫副产物回收利用提供了一条新的思路。镁法烟气脱硫装置回收亚硫酸镁生产硫酸镁肥料,可将治理大气污染、回收利用工业固废、减少资源消耗、开发农用产品有机地结合起来,实现了工业级硫酸镁的节能降耗生产,为烟气脱硫领域提供脱硫联产肥料的新路线。