先进高负荷压气机气动设计技术综述

2018-09-04宋寅

宋 寅

(中国大唐集团科学技术研究院有限公司火力发电技术研究院, 北京 石景山 100040)

0 引言

压气机是燃气轮机的三大部件之一,其性能直接决定燃气轮机的整体性能和技术水平。在燃气轮机不断朝向高参数、大容量发展的背景下,先进压气机的发展趋势是提高级负荷,以更少的级数实现更高的压比。

高负荷压气机气动设计的难点可以归纳为两方面。一方面,负荷的提高对压气机叶型设计提出了更高要求。二维上,叶型需要更好地控制扩散以在较高的叶片负荷下保证吸力面边界层不发生分离,同时需要具有更宽的工作范围以满足压气机裕度的要求,并应对可能出现的强畸变来流条件;三维上,叶型设计必须考虑端区复杂流动,以应对间隙泄漏、角区分离等三维流动现象带来的性能恶化和不稳定性。另一方面,高负荷压气机中高跨音级的引入以及内部强烈的三维流动和掺混现象使得其气动布局更加难以把握,多级匹配更为困难。本文将从准三维与三维气动设计体系、二维叶型设计技术和三维优化设计技术3个方面对压气机气动设计技术的进展和现状进行综述。

1 压气机气动设计与分析技术

1.1 压气机准三维设计体系

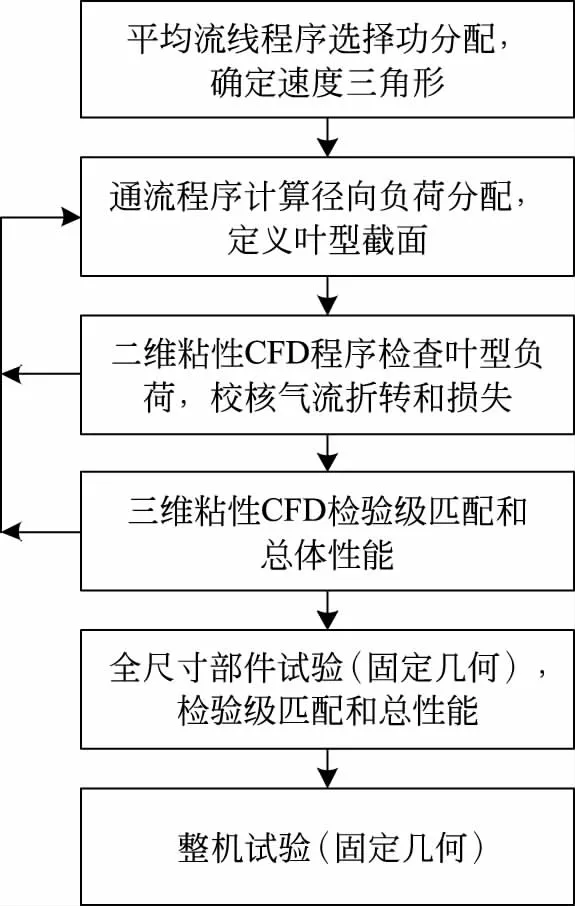

自20世纪30年代首台轴流压气机出现以来,压气机的气动设计和分析技术不断发展。图1为典型的压气机气动设计过程,即通过一维平均流线程序确定级数、流道和平均的速度三角形,然后通过二维通流设计程序(即S2流面设计程序)计算气动参数的径向分布、速度三角形的径向分布以及流管厚度;根据通流设计程序给出的速度三角形和流管厚度进行各截面上的叶型设计,在设计过程中,通常会使用S1流面计算程序对叶型设计进行验证,另外还需要考虑结构强度的要求。将二维叶型进行径向积叠获得三维叶片,完成初步设计后通过通流分析程序评估气动布局,预估设计点和非设计点性能;根据分析结果对原始设计进行修改,经过数轮修正后得到最终的气动设计。其中,通流程序是设计体系的重要组成部分,在准确的经验关联式的支持下,通流程序能够对压气机的流向和径向匹配作出相当准确的预测[1]。上述过程也被称为“准三维设计方法”[2],至今仍是国内外压气机设计体系的核心[3]。

图1 压气机准三维设计过程Fig.1 Quasi-3D design procedure of compressor

1.2 压气机三维设计

在压气机负荷不断提高的发展趋势下,传统准三维设计方法的局限性日益显著。一方面,负荷的提高对气动布局的设计提出了更高的要求,需要通过大量试验对通流程序进行进一步改进和校核,耗费大量时间与经费;另一方面,压气机内部流动的三维性更加明显,S1流面近似逐渐难以满足叶型设计的要求。随着计算机技术的发展,计算流体力学方法(computational fluid dynamics, CFD)由于其求解三维流动问题上的优势,在压气机研究中受到广泛重视。

目前,三维CFD技术在压气机气动设计中的应用已经从单排叶片的计算发展到多排(多级)以至全级的计算分析。图2、3分别给出了普惠和罗-罗引入三维CFD技术的压气机设计体系[4-5]。

图2 普惠引入三维CFD的设计体系Fig.2 Design system of P&W incorporating 3D CFD

图3 罗-罗引入多级CFD计算的设计系统Fig.3 Design system of R-R incorporating multistage CFD

国内也就压气机的多级三维CFD方法开展了大量相关研究。赵晓路[6]采用通道平均方法研究了多级压气机的并行计算问题。陈乃兴等[7]通过一种快速网格生成技术和多级CFD计算之间相互迭代,设计了1台实验用三级低速轴流压气机。赵斌等[8]利用三维数值模拟研究了串列转子前后排叶片的匹配特性。李清华等[9]将二维正/反问题方法和三维流场分析方法相结合,使高负荷压气机级间参数达到良好的匹配,有效地提高了压气机全工况的性能。

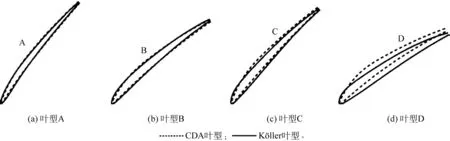

图4 Köller叶型与CDA叶型的几何形状Fig.4 Shapes of Köller profiles and CDA profiles

除了混合平面方法等定常CFD技术外,目前的CFD技术已经能够开展多排叶片的非定常计算研究,用于研究动静干涉引起的非定常流动机制[10],或是利用非定常计算结果来校核多级计算的定常模型(如确定应力模型)[11-12]。

总体而言,将三维CFD技术引入传统准三维设计体系,能够获得对压气机内部三维流动和级匹配特性更详细、更直接的认识,有利于缩短压气机开发周期,降低开发成本;但是由于当前的三维CFD技术存在的不确定性,完全依赖三维CFD进行压气机设计在短期内仍然是不可靠的。基于试验数据和设计经验的通流分析能够对宏观气动布局作出更可靠的评估,将通流分析与三维CFD技术相结合,能够在把握气动布局的同时获得对三维叶型性能的直观认识,可以作为多级压气机分析和设计的有力工具。

2 压气机叶型设计与优化技术

2.1 压气机叶型的发展

在航空发动机中,压气机叶型的发展经历了从传统系统叶型(包括美国的NACA-65系列、英国的C4、前苏联的BC-6及双圆弧叶型等)到可控扩散叶型(controlled diffusion airfoil, CDA)的过程。而重型燃机与航空发动机相比,具有大流量和高雷诺数(Re=2×106~4×106)的特点;同时中间级和后面级湍流度较高,导致叶片边界层即使在顺压梯度下也会较早发生旁路转捩。在此背景下,Köller等研究者[13-14]在CDA叶型的基础上,针对重型燃气轮机的特点开发了一套适用于重型燃机压气机的亚音叶型。如图4所示,与CDA叶型相比,Köller叶型头缘较厚,前部几何折转较大,中部几何折转较小;当马赫数降低时,Köller叶型的安装角小于CDA叶型。CDA叶型的设计初衷在于:叶片前部通过加速维持一段层流边界层,边界层在马赫数达到峰值时发生转捩,发生转捩后在湍流边界层较薄时迅速减速,在叶型后段湍流边界层增厚,气流缓慢减速以保持边界层附着。而当CDA叶型用于重型燃机压气机时,由于雷诺数和湍流度较高,层流边界层无法保持至马赫数峰值位置;Köller叶型则显著缩短了前缘加速段,因此有利于减小叶型中部的减速梯度;另外,进口马赫数越低,Köller叶型与相应CDA叶型马赫数分布的差别越大。Köller叶型在全工况范围内的总压损失均低于相应CDA叶型,在减小稠度的情况下,Köller叶型的损失特性仍然有优势。

国内在可控扩散叶型的研究方面,刘波[15]研究了CDA叶型的数值优化设计方法,设计了高进口马赫数、大弯度的压气机静子叶栅试验件。程荣辉[16-17]通过实验研究了大弯度CDA叶栅的流场进行了试验研究,并发展了一种定制叶型技术。周亚峰[18]利用有限体积方法进行CDA叶型的正问题设计,并进行了试验验证。李泯江[19]应用CDA叶型的思想对风扇ATS-2的根部叶型进行了优化。赵峰[20]通过数值模拟方法研究了低雷诺数效应对CDA叶型性能的影响。柯婷凤[21]在对一、三级低速轴流压气机进行加零级设计时,采用CDA叶型技术对零级静叶叶型进行了优化。

2.2 压气机叶型设计与优化方法

叶型设计是压气机设计过程的重要环节,叶型设计的成功与否直接关系到压气机能否实现气动布局的设计目标。大体上,压气机叶型设计方法可以分为正问题方法和反问题方法两大类。其中,正问题方法,又称直接法(direct method),其特点是在设计时首先给定叶型几何参数(一般为已有叶型),通过数值计算或是试验手段获得叶型的气动参数,在此基础上对叶型进行修改,经过多轮迭代后获得满足要求的叶型。随着计算机技术的发展,优化设计方法在叶型正问题设计方面的优势日益明显,得到了广泛的应用。叶型优化设计方法包含了3个主要问题,即叶型参数化方法、优化算法和目标函数。围绕上述3个问题,国内外已经开展了大量相关研究。Egartner[22]使用B样条表达叶型,一共引入24个设计变量,通过简化的序列二次规划方法(sequential quadratic programming, SQP),以全工况的叶型损失为优化变量对一压气机叶型进行了优化。Obayashi[23]分别用7个控制点和8个控制点的B样条表达中弧线和厚度分布,一共引入21个设计变量,采用多目标遗传算法(multi objective genetic algorithm)进行叶型优化设计,获得了静压升最大、总压损失最小的叶型最优解。Korakianitis[24-25]采用贝塞尔曲线表达叶片压力面和吸力面的曲率沿轴向的分布,通过曲率分布曲线的控制点来控制压力面和吸力面的形状,对CDA叶型进行了优化,优化后获得了更为平滑的速度分布。Sommer[26]通过B样条描述吸力面型线和厚度分布,使用优化软件iSIGHT对一压气机叶型进行了多目标优化。周正贵[27]通过三次多项式与多圆弧组合构造叶型中弧线,三次多项式给出叶型厚度分布,采用单纯形法对低速叶型进行优化,消除了吸力面的分离,并且进一步通过Hicks-Henne函数参数化叶型,分别采用了给定的压力分布、损失小而压升大以及给定的压升下损失最低的3种目标函数,通过混合遗传算法进行寻优[28]。李军[29]采用Bezier曲线进行参数化,利用实数型多目标进化算法进行优化设计。汪光文[30]、赵鹏程[31]、金东海[32]等也进行了相关研究。

反问题方法(inverse method)通过给定速度分布或压力分布,结合稠度和进出口条件,计算出叶片的几何形状。反问题方法的优点在于不需要进行不断的迭代修改,可大大缩短设计时间。反问题方法的缺点在于目标速度分布难以给定,一方面,难以给出最优的速度分布,另一方面,目标速度分布不合理可能导致不合理的叶片形状,如前尾缘不封闭或是不满足结构强度要求,此时需要对目标速度分布进行不断修改,最终获得合理并满足结构强度要求的叶型。另外,反问题方法无法直接获得叶型在非设计工况下的性能,这也是其缺点之一。反问题方法在CDA叶型设计中的应用包括:Zannetti[33]和Thompkins[34]采用时间相关法进行超音叶栅设计;Sanz[35]将复特征线法方法与流动速度椭圆转换法相结合,用于高稠度叶栅设计。

一些研究者针对反问题方法存在的困难和不足,对反问题方法进行了发展,如半反问题方法[36-37]和正反混合问题方法[38]。其中半反问题的特点是给定叶片的厚度分布和负荷分布,其优点为:1)给定厚度分布避免求解出无物理意义的叶型(前尾缘不封闭或是出现负厚度),也有利于保证叶片强度;2)给定负荷分布而不是直接给定吸力面和压力面的压力分布,放松了问题的约束,避免强约束带来无解的问题。正反混合问题则是对于叶型的一部分采用正问题设计,另一部分则使用反问题求解。例如,叶型中部型线通过反问题求解,前缘和尾缘则通过正问题方法设计。

3 压气机三维优化技术

3.1 三维叶片造型技术

由于端壁边界层、二次流、泄漏流等流动特征,压气机内部流动是复杂的三维流动,在压气机高负荷、低展弦比的发展趋势下,压气机内部三维流动现象越来越明显,端壁损失等三维流动损失对于压气机损失的影响也越来越大,对于多级压气机的后面级,接近1/2的总损失与端壁边界层相关[39]。在这样的背景下,产生了三维优化设计的思想。

早期的三维设计思想对于试验和设计经验有较强的依赖性,随着三维CFD技术的出现和发展,其成为人们认识、分析压气机内部三维流动的有力工具。在此基础上,压气机三维优化技术获得了迅速的发展,成为压气机领域的热点问题。

三维叶片造型技术可以分为端弯与弯掠叶片两大类。其中,端弯(end-bend)是一种早期的三维叶片设计思想,其主要特征为对端区叶型的中弧线进行重构以使端区叶型更契合端壁附近的流动条件。Wisler[40]利用低速压气机试验台研究了降低压气机三维流动损失的方法,试验结果表明使用端弯等三维优化手段后,减少了10%的流动损失,减少或消除了端区流动分离,扩大了失速裕度。

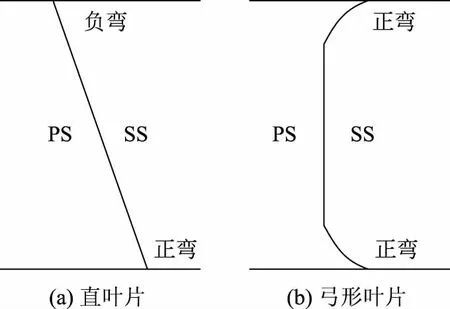

弯掠叶片技术是控制端区二次流和激波、泄漏损失的一种有效手段,已经被广泛应用于风扇、压气机的叶片设计中。弯掠叶片有多种不同的定义方式,图5、6给出了2组典型的定义。如图5所示,将垂直于叶型弦线方向的移动定义为弯(dihedral, lean),将平行于叶型弦线方向的移动定义为掠(sweep)。如图6所示,将叶型沿周向的移动定义为切向弯(tangential lean),将叶型沿轴向的移动定义为轴向掠(axial-sweep)。

图5 弯和掠的定义Fig.5 Definitions of lean and sweep

图6 切向弯和轴向掠的定义Fig.6 Definitions of tangential lean and axial sweep

图7 弓形叶片示意图Fig.7 Schematic view of bowed blade

其中,弯叶片通过引入径向叶片力,能够减少端壁区的损失,延缓或消除角区分离。为了在叶片两端均获得正弯,通常采用弓形积叠线,如图7所示。Smith[41]、Weingold[42]等采用升力线模型分析叶片弯的作用,认为叶片端部正弯使得流管在叶片前部扩张而在叶片后部收缩,因此端部气流进口角度增大,同时上述流管分布减轻了端部扩散。王仲奇院士提出了边界层径向迁移理论[43],指出采用弯曲后,吸力面和压力面沿叶高,形成了C型的压力分布,驱使端壁区的低能流体向叶片中部迁移,因此能够减少端壁区的损失。上述弯掠叶片技术在压气机中已经得到了广泛的研究和应用。例如,Gümmer[44]将弯和掠用于跨音静叶的设计,数值模拟结果表明弯掠显著改善了径向负荷分配,并减轻了根部角区失速,高速试验进一步证实了上述效果。Fisher[45]对四级高速压气机的后两级静叶采用了弓形设计,并采用了较大的弓角(根部弓角为35°,顶部弓角为30°)。数值模拟和实验结果表明:在设计点,由于弓形静叶表面积增大,因此摩擦损失增大,导致压比与流量减小;而当负荷进一步提高时,弓形静叶减小了分离,因而近失速点压比提高。

3.2 端壁造型技术

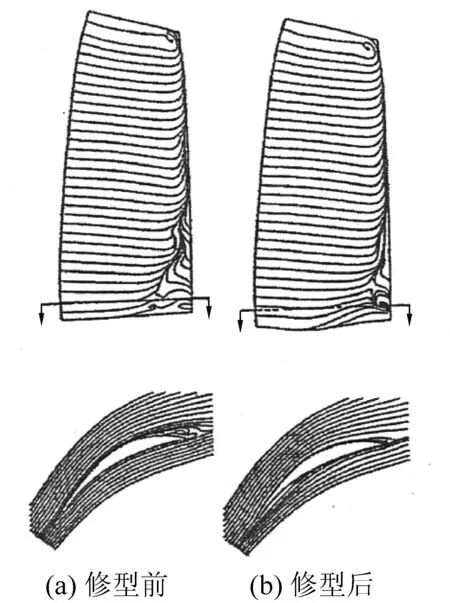

图8 轮毂修型前后吸力面和轮毂附近流线Fig.8 Streamlines near suction side and hub before and after endwall contouring

图9 在役发动机中应用的轮毂型线示意图Fig.9 Hub contours used in in-service engines

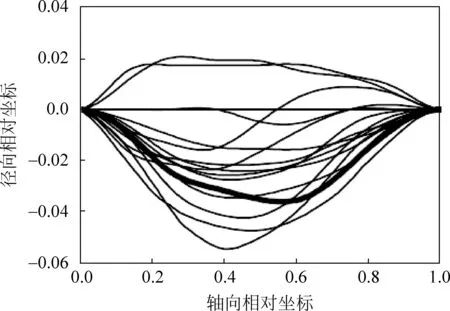

端壁造型技术可分为轴对称端壁与非轴对称端壁造型两类。目前,轴对称端壁造型技术在军用和民用发动机的风扇级中已经得到了广泛应用。LeJembre[4]在对PW4000的11级高压压气机进行重新设计时利用转子轮毂造型消除了根部的分离,如图8所示。其研究表明:轮毂造型产生了径向力,因而起到了与静叶弓相似的效果;另外,轮毂修型在消除分离的同时增大了根部的扩散,可能导致总压径向分布偏离原始设计,因此在进行轮毂修型的同时需要对根部叶型进行中弧线重构。Hoeger[46-47]总结了5种型号风扇和10种型号高压压气机前面级所采用的轮毂型线形状(如图9所示),认为凹形轮毂是轮毂型线设计的发展趋势。Hoeger进一步利用跨音叶栅研究了凹形轮毂对叶栅性能的影响,认为凹形轮毂能够降低叶片后部的负荷,但是在前缘附近凹形轮毂会产生类似与超音喷管的效果,引入额外的加速,对于性能存在一定的不良影响。因此Hoeger认为上述轴对称轮毂型线形式适用于亚音叶片,对于马赫数较高的压气机前面级叶片,使用压力面侧为凹形而吸力面侧为直线的非轴对称端壁形式能够进一步提高性能。

Dorfner和Hergt等[48]提出了一种新型非轴对称端壁形式,其特点是在流道中靠近吸力面侧有一条平行于吸力面的凹槽,如图10所示。数值和实验研究表明采用新的非轴对称端壁后,在端壁附近形成一段稳定的涡,能够阻止端壁低能流体与吸力面边界层汇合。上述端壁形式能够减少轮毂附近损失,但是对机匣附近损失影响不大。

图10 带凹槽的非轴对称端壁Fig.10 Nonaxisymmetric endwall contouring with grooves

卢家玲、胡书珍等[49-50]研究了轴对称和非轴对称端壁处理在亚声速级中的应用,并开展了非轴对称机匣的研究。徐全勇[51]以1台多级压气机进口级转子为研究对象,研究了4种不同轮毂造型对压气机性能的影响,认为凹形轮毂能够提高流通能力,提高转子的加功量。李秋实[52]针对跨音压气机静叶角区分离导致失速的现象,提出了与角区堵塞量相关联的轴对称与非轴对称端壁造型方法。刘波[53]对跨声速轴流压气机转子进行了非轴对称轮毂优化造型,优化造型后最高效率点效率提高0.31%,压比提高0.31%,同时变工况性能得到了改善。李兰攀等[54]为改善压气机端壁区流动状况,减小流动损失,对一大尺度低速压气机叶栅设计了5种倒圆结构,在原叶栅失速工况下,损失降低最多可达5.22%。

值得注意的是,上述三维优化设计各元素(端弯、弯掠、端壁造型等)不是相互独立的,不同元素之间相互包含、相互干涉。另外,多级压气机的三维优化设计必须考虑级匹配的影响。一方面,三维优化可能改变级匹配,在改善部分叶片排性能的同时导致气动布局偏离原始设计,反而恶化了整机性能;另一方面,多级压气机中某一排叶片、某一个流面上的来流条件和叶片负荷并不是由局部叶型决定的,而是由整个通道内的连续压力场决定的[55],只考虑局部的三维优化在多级环境下很有可能达不到预期效果。因此各三维设计元素对多级压气机内部三维流场的影响是非线性的,实际的三维优化设计应当考虑全局,并且是一个复杂的迭代过程。

4 结论

压气机是燃气轮机的三大主要部件之一,其性能和可靠性直接决定燃气轮机能否安全高效运行。本文对压气机气动设计技术的进展和现状进行了综述研究。在气动设计分析技术方面,从传统的准三维设计体系发展到了三维CFD技术与传统设计体系相结合的设计方法,能够获得对高负荷情况下压气机内部复杂三维流动和级匹配特性更详细、更直接的认识。在叶型设计与优化技术方面,在传统系列叶型、可控扩散叶型基础上,三维叶片造型和端壁造型技术得到了快速发展。当前先进高负荷压气机气动设计技术的特点在于考虑三维流动和掺混的三维气动设计体系和全三维的叶片(包括端壁)优化设计技术,在设计过程中必须考虑到各三维设计元素对多级压气机内部三维流场的非线性影响,在统筹全局的前提下通过迭代过程来获得最优的三维设计结果。