纯电动门式起重机制动回收系统与转场电源协调控制策略研究

2018-09-04杨士慧徐向前才志远

杨士慧,徐向前,周 哲,才志远,葛 菁

(先进输电技术国家重点实验室(全球能源互联网研究院有限公司),北京 昌平 102209)

0 引言

中国作为世界上最大的海运国,港口数量较多,也是电能替代的重要领域,港口码头的污染和能耗问题更加突出。门式起重机(rubber tyred gantry crane,RTG)是码头堆场中机动性好、应用广泛的集装箱起重机,具有转场灵活,使用效率等优点。目前,全球经济的快速发展,石油等化石能源需求的增长,油价不断上涨,不仅给集装箱码头带来了严重的经济压力,同时也不利于环境治理,对日益严格的环保要求有一定距离。因此,为进一步减少城市污染物排放,以港口智能用电实用化技术探索实践“以电代油”的新模式,研究纯电动零排放RTG,实现港口用户与电网双向互动,降低集装箱码头运营成本,节能减排,对港口智能电网建设具有重要意义[1-4]。

针对纯电动零排放RTG制动回收系统与转场电源协调控制策略方法,本文给出RTG系统制动回收系统与转场电源的协调工作模式;分析市电、锂电池储能以及超级电容储能的协调控制策略;应用仿真软件建立RTG仿真模型,并对其进行验证;同时,开展经济性评估,并验证其经济有效性。

1 纯电动RTG制动回收系统和转场电源设计

储能装置采用超级电容,并联在RTG的直流母排上,再由变频机构将直流母排上的直流转换成频率和电压可控的交流电源,来控制驱动电机运行。超级电容RTG利用了超级电容大电流充放电的特点,有效地储存集装箱下降时的位能,供起升加速负载使用。

如图1所示,三相交流电经过整流器,转换成直流电源;再通过逆变器,将直流转换成电压、频率可控的交流电源,用于驱动起升、大车和小车机构。超级电容并联在直流母线上,根据负载输出电流的变化率,利用超级电容及时地补充和回收能量。当负载输出电流快速增大时,超级电容放电,提供输出电流;而当RTG的工作机构处于再生反馈状态时,负载输出电流继续快速减小,直至负载电动机进入发电机工作模式,机构会将能量反馈到直流总线上,此时超级电容进入充电状态。RTG配置的超级电容充放电电流很大,而且能在短时间内大功率储存能量,因此所有机构的反馈能量都将被超级电容吸收。图2为超级电容RTG储能原理[3-5]。

图1 制动回收系统超级电容RTG系统配置图Fig.1 Recycling braking system configuration of RTG with super capacitor

图2 制动回收系统超级电容储能原理图Fig.2 Principle diagram of super capacitor energy storage in recycling braking system

在超级电容充电过程中,Q1进行脉宽调制(pulse width modulation,PWM)通断控制,Q2不导通。在Q1导通期间,超级电容充电电流增加,平波电抗器L吸收能量,阻止电流过快上升。Q1关断期间,超级电容充电电流减小,平波电抗器L释放能量,给Q2反并联的二极管续流,阻止电流下降过快。因此,其能够达到给超级电容平稳充电的目的。

在超级电容放电过程中,Q2进行PWM通断控制,Q1不导通。在Q2导通期间,超级电容放电电流增加,平波电抗器L释放能量,阻止电流下降过快。Q2关断期间,超级电容充电电流增加,平波电抗器L吸收能量,阻止电流过快上升。因此,其能够达到给超级电容平稳放电的目的。

2 纯电动RTG储能配置方案

本文所采用的“市电+储能”的供电方式,将RTG负载下降过程中回馈的能量用储能系统储存起来;在起重机负载上升运行等能耗高峰阶段,超级电容释放能量,实现电能的转换存储,达到节能降低油耗的目的。在起重机整个工作过程中,供电电网状态平稳,有利于电气设备的高效、长时工作。

若要使系统能够安全、稳定、有效地工作,超级电容的选配是关键[4]。目前,零排放纯电动RTG制动回收系统储能配置方案采用的是混合动力式RTG普遍采用的功率型储能配置方案——超级电容器。

在对超级电容器组进行放电时,放电过程是充电的逆过程[5]。其放电特性和传统电容器输出特性类似,当外接电阻负载时,电压变化是呈指数下降的。由于负载等效电阻通常小于超级电容器内部并联等效电阻R,故在分析超级电容器放电过程时可忽略R的作用,有

U(t)=Uc(t)-I(t)R

(1)

采用同等型号的超级电容串并联的形式构成超级电容组[6-7]。假设所使用的超级电容组是由m个相同的电容串联成一条支路以后,再由n条这样相同的支路并联组成的,那么超级电容组的容量为

(2)

式中:Ctotal为超级电容组的总容量,F;Ccell为单体超级电容容量,F。

等效串联内阻为

(3)

式中:Rtotal为超级电容组的等效串联电阻,Ω;Rcell为单体超级电容的等效串联电阻,Ω。

工作电压为

Uw-total=Uwn

(4)

式中:Uw-total为超级电容组总的工作电压,V;Uw为单体超级电容工作电压,V。

容许电流为

Ic-total=mIc

(5)

式中:Ic-total为超级电容组总的工作电流,A;Ic为单体超级电容工作电流,A。

根据常规港口的典型RTG设计储能配置方案,给出典型RTG起重量为40 t;起升速度25 m/min;起升高度为18.2 m,传动效率为0.92。吊具下降时,系统能量传输的效率为0.74,重力加速度9.8 m/s2,充放电电流为I,超级电容容量为C。

根据功率约束,电流为500 A。当起升机构和小车运行机构同时启动时,RTG所需功率最大,为380 kW+60 kW=440 kW。一般情况下,超级电容储能装置的电压工作在350 V,且可于200~450 V变化。此处以350 V电压为基准进行计算。

考虑可靠性,超级电容容量按照起升机构、小车、大车的运行需求,回馈时间按45 s计算,则吸收能量计算为60×4 kJ+380×2 kJ+190 kW×45 s=9 550 kJ。

释放出能计算为220 kW×45 s=9 550 kJ。释放出能9 550 kJ换算为0.5C(350×350-200×200)=41 250C,按释放储能计算,超级电容容量选择为C=231 F。

按吸收能量要求,可有吸收储能为9 550 kJ=0.5C(450×450-350×350)=40 000C。按吸收储能计算,超级电容容量选择为C=238 F。

通过理论计算,超级电容系统容量不低于238 F,标称电压不低于450 V。

某型号超级电容标准单体型号参数如表1所示。

若按标准的单体超级电容2.7 V串联,电压达到450 V,需要的单体个数为450/2.7=167只,电容为2 400 F/167≈14 F。因此,采用18组167只超级电容标准单体串联,再进行并联后,可得到252 F/450 V的储能装置,可以满足系统要求。

表1 超级电容标准单体型号参数Table 1 Standard monomer type parameter of super capacitance

3 纯电动RTG中制动回收系统与转场电源协调控制策略

3.1 制动回收系统与转场电源的协调控制策略

RTG采取锂电池+超级电容+市电的供电方案。RTG系统在运行时有两种工况,分别是转场工况和堆场工况,其控制框图如图3所示。

图3 RTG制动系统与转场电源协调控制框图Fig.3 Coordinated control block diagram of recycling braking system and transitions power supply

转场时系统处于离网状态,由锂电池给RTG系统供电。另外,若输出侧产生冲击电流,则由超级电容提供冲击电流;若输出侧制动时,超级电容回收能量。

堆场工况下,系统处于并网状态,电网负责给RTG系统供电,同时对储能系统充电。另外,若输出侧产生冲击电流时,则由超级电容提供冲击电流;若起升机构下降或负载制动时,超级电容回收能量[7]。

图4 RTG制动系统与转场电源协调控制流程图Fig.4 Coordinated control flowof recycling braking system and transitions power supply

协调控制策略控制流程如图4所示,依据电网接入与否判断工况,锂电池储能系统根据直流电压情况执行充电或放电指令。超级电容储能系统仅控制电流,根据负载电流情况提供冲击电流或回收制动能量。

3.2 转场电源锂电池储能单元的控制策略

转场时,本文RTG系统使用锂电池作为动力源,向轮胎吊大车及整机辅助设备提供动力,其储能控制流程如图5所示。作业和空闲时(市电状态)对锂电池组进行充电。转场锂电系统可做到市电和锂电的无缝切换,提高了RTG因油改电而在码头堆场失去的灵活性。锂电池储能系统通过直流母线电压进行控制。

图5 转场电源锂电池储能控制流程图Fig.5 Lithium battery energy storage control flow chart of transitions power supply

图6 制动回收系统超级电容储能控制流程图Fig.6 Super capacitor energy storage control flow chart of recycling braking system

3.3 制动回收系统的控制策略

制动回收时,本RTG系统通过超级电容检测负载电流变化率的方式,控制超级电容的充电和放电,其控制流程如图6所示。

4 零排放纯电动RTG系统仿真分析

4.1 仿真模型参数输入

零排放纯电动RTG系统对其转场过程主要工况进行结构和性能参数设置,并通过软件对系统进行建模仿真分析。主要包括电源模块,逆变模块,速度、电流和电压检测模块,发电机,PI控制器,锂电池和超级电容模块等。其能量回收仿真模型的简图同图1。

(1) 超级电容组

超级电容个数按照如下的计算配置,即按标准的单体超级电容2.7 V串联,电压达到450 V,需要的单体个数为450 V/2.7 V≈167只,电容量为2 400 F/167≈14 F。因此,采用18组167只超级电容标准单体串联,再进行并联后,可得到252 F/450 V的储能装置;若未充满的超级电容,并不影响超级电容在充放电过程中的能量输入输出[8-9]。

(2) 锂电池组

此处按满足RTG连续转场1 h计算锂电池组容量[10-13],则锂电池容量应为:大车机构额定功率×1 h=110 kW·h。按电池组电压与直流母线电压相同计算,即为400 V,则锂电池容量为110 kW·h/400 V=275 A·h。令放电深度控制在80%,则锂电池所需总容量为275 A·h/0.8=344 A·h。

4.2 仿真结果分析

目前,经过建模及仿真分析[14],RTG系统负载下降过程中,回馈的能量用超级电容储存起来,在起重机负载上升及运行高峰期时,超级电容再释放能量,实现电能的存储、转换,以达到降低能耗的效果。锂电池主要是作为RTG转场电源,同时配合超级电容代替小柴油发电机,实现RTG各类工况的零排放。在RTG系统整个工作过程中,使发电机及供电电力电网平稳运行,也有利于电气设备的高效、长时工作。

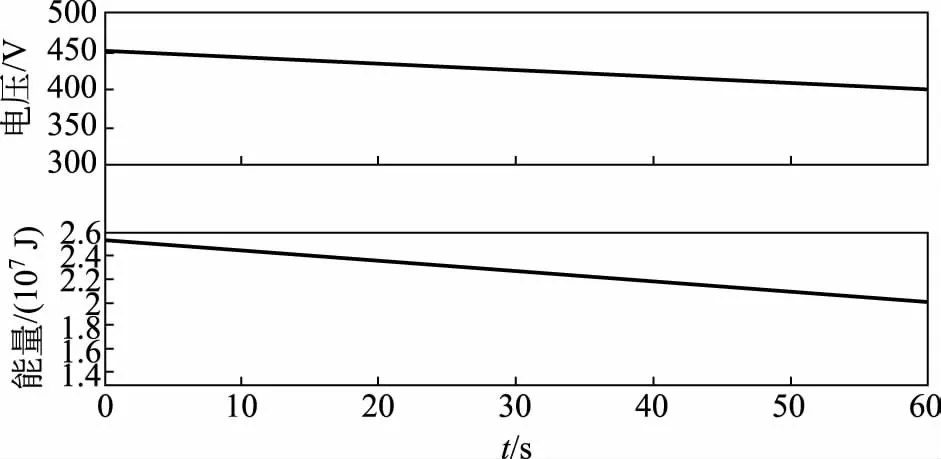

储能单元本体的仿真结果如下:超级电容放电过程中其两端电压由450 V逐渐下降,所储存能量随电压的降低而降低,如图7所示;使用双向DC/DC将电容放电输出电压稳定至690 V,接入直流母线,如图8所示;在RTG转场过程中,锂电池向直流母线放电如图9、10所示。

图7 超级电容单元放电过程电压和能量变化趋势图Fig.7 Variation trend of voltage and energy in discharge process of super capacitor

图8 超级电容单元放电过程电压变化趋势图Fig.8 Variation trend of voltage in discharge process of super capacitor

图9 锂电池单元放电过程电压和SOC变化趋势图Fig.9 Variation trend of voltage and SOC in discharge process of lithium battery

图10 锂电池单元放电过程输出电压变化趋势图Fig.10 Variation trend of output voltage in discharge process of lithium battery

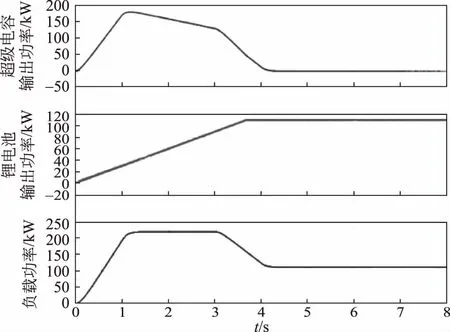

转场电源大车总功率为110 kW,其启动功率为额定功率的2倍。通过检测负载电流的突变,超级电容提供启动时的冲击功率,同时锂电池储能单元维持直流电压的稳定,提供必要的功率输出。启动结束后,大车平稳运行时,锂电池持续提供稳定的功率。仿真结果如图11所示。

图11 零排放纯电动RTG转场电源动态仿真波形图Fig.11 Dynamic simulation waveform oftransitions power supply in zero discharge pure electric RTG

堆场工况下,起升机构的总功率为190 kW,下降制动停止时,回馈功率为额定功率的2倍。超级电容回收能量仿真结果如图12所示。

图12 超级电容能量回馈仿真波形Fig.12 Energy feedback simulation waveform of super capacitor

4.3 经济性评估

设定1台RTG 1 a工作300 d,每天工作8 h,柴油价格在5.6元/L左右,1台RTG在1 a内节省的燃油资金为10.8万元。与购置超级电容的成本30.6万元相比,在2~3 a的时间内可以回收配置超级电容所需的成本。

RTG改造之后,从柴油能耗成本到电能耗成本由5.6元降至0.6元,降低能耗成本85%以上,还实现了污染零排放。同时超级电容和锂电池成本较低,占地面积小,整体减小了整机重量,在堆场时,采用超级电容不仅可存储电能,还能在物体下降时释放能量收集起来,转化为RTG需要时重新提供;在转场时,采用锂电池进行放电,减少对市电的冲击。

使用锂电池组作为转场电源,代替小柴油发电机,实现RTG各类工况的零排放。单位标箱成本将会更低,也将不再受国际油价波动的影响,还能减少环境污染,使尾气排放和噪音污染大大降低。

此纯电动式RTG储能配置方案,能彻底摆脱燃油的困扰,从根本上放弃燃油消耗,降低成本,节油率80%以上,单位标箱成本在此之后可降低约70%。

5 结语

本文开展了纯电动RTG制动回收系统和转场电源设计,搭建了整流器、变频器、储能系统模型,建立了零排放纯电动RTG系统模型,提出了纯电动RTG中制动回收系统与转场电源协调控制策略。

最后通过软件进行建模仿真,验证了控制策略的有效性和所提出技术方案的适用性。得出仿真波形图,通过经济性分析可知,零排放纯电动RTG系统具有节能、环保、经济性的特点。