影响螺旋滚筒装煤性能的因素分析

2018-09-04赵丽娟张成光

田 震,高 珊,赵丽娟,张成光

(1.周口师范学院 机械与电气工程学院,周口 466000;2.辽宁工程技术大学 机械工程学院,阜新 123000)

0 引言

螺旋滚筒作为采煤机的工作机构,其承担着破煤、装煤及除尘等任务。由于赋存条件不稳定、工作面空间狭小、环境恶劣,实现采煤机械化开采对螺旋滚筒性能要求较高。目前比较成熟采煤机截割性能已得到大幅的提升,能够有效实现复杂煤层的截割作业,但受井下工作环境和螺旋滚筒结构特点的制约,螺旋滚筒装煤率较低[1,2]。如何提高螺旋滚筒的装煤性能逐渐成为人们研究的热点课题。

为此,本文根据离散单元法,建立螺旋滚筒装煤的离散元模型,通过数值模拟对螺旋叶片升角、滚筒截割深度、采煤机牵引速度、滚筒转速四个因素交互影响下螺旋滚筒的装煤性能进行了研究,得到螺旋滚筒在不同结构参数和运动参数下的装煤效果。将离散元数值模拟技术应用到螺旋滚筒装煤性能的研究中,可为螺旋滚筒的结构设计及其性能评价提供一定的参考依据。

1 螺旋滚筒装煤数学模型

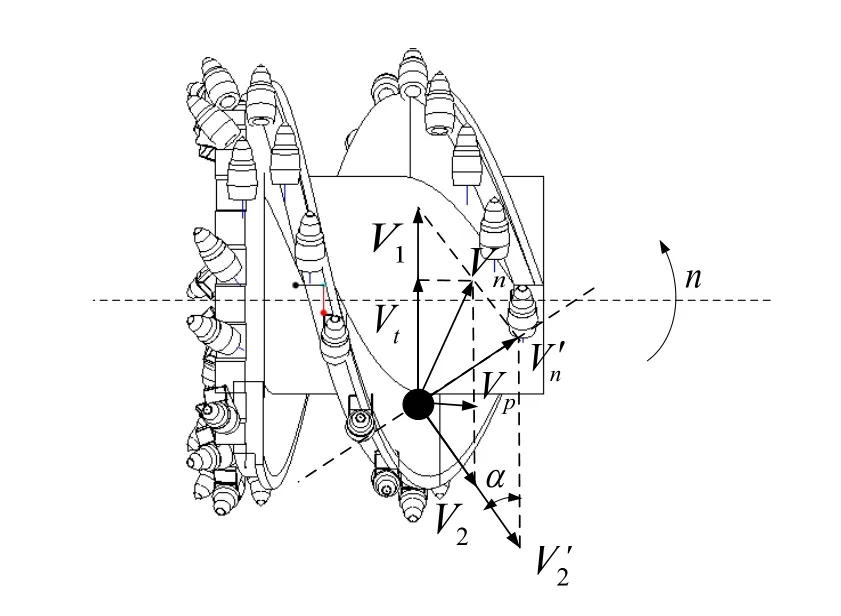

当螺旋滚筒截割煤壁时,煤壁破碎产生的煤炭颗粒进入螺旋滚筒包络区域,如图1所示[3]。在叶片推动作用下,煤炭颗粒将获得一个圆周速度v1和沿叶片相对滑动的速度由于摩擦阻力的影响,煤炭颗粒运动过程中其相对速度减小为v2。

假设叶片的螺旋升角为α、煤炭颗粒所在位置回转直径为D,则v1=πnD,利用速度投影定理可求得煤炭颗粒的绝对速度[4]:

图1 煤炭颗粒在叶片上的运动

对vnp进行分解可得到煤炭颗粒轴向速度vp和切向速度vt为:

式中:n为转速,r/min;D为煤炭颗粒所在位置回转直径,mm;α为叶片螺旋升角,°;ϕ为煤与叶片之间的摩擦角,°。

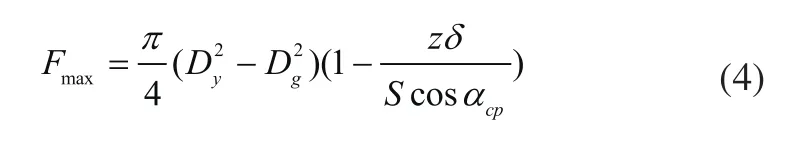

采用多头叶片的螺旋滚筒装煤过程中最大煤流断面积为:

式中:Dy为螺旋叶片直径,mm;Dg为筒毂直径,mm;δ为螺旋叶片厚度,mm;S为螺旋叶片导程,mm;z为螺旋叶片头数。

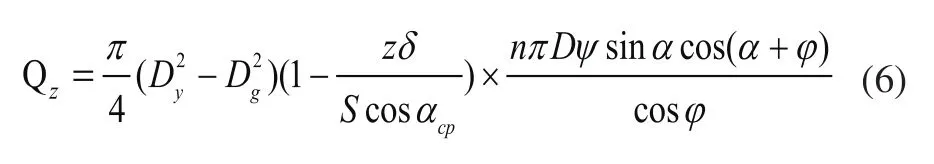

螺旋滚筒理论装煤量Qz为:

式中:ψ为充满系数。

由式(2)和式(4)可计算出螺旋滚筒的理论装煤量Qz为:

螺旋滚筒的理论装煤量QL为:

式中:Dg为螺旋滚筒直径,mm;B为截割深度,mm;Vq为牵引速度,mm/min;λ为煤的松散系数。

螺旋滚筒的理论装煤率[5]:

2 螺旋滚筒装煤模型的建立与仿真

2.1 装煤模型的建立

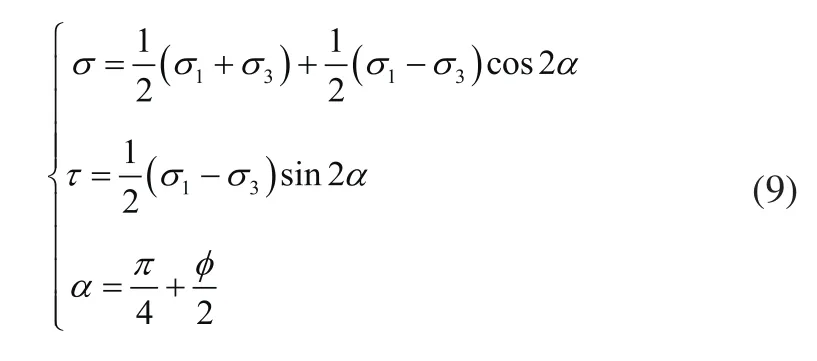

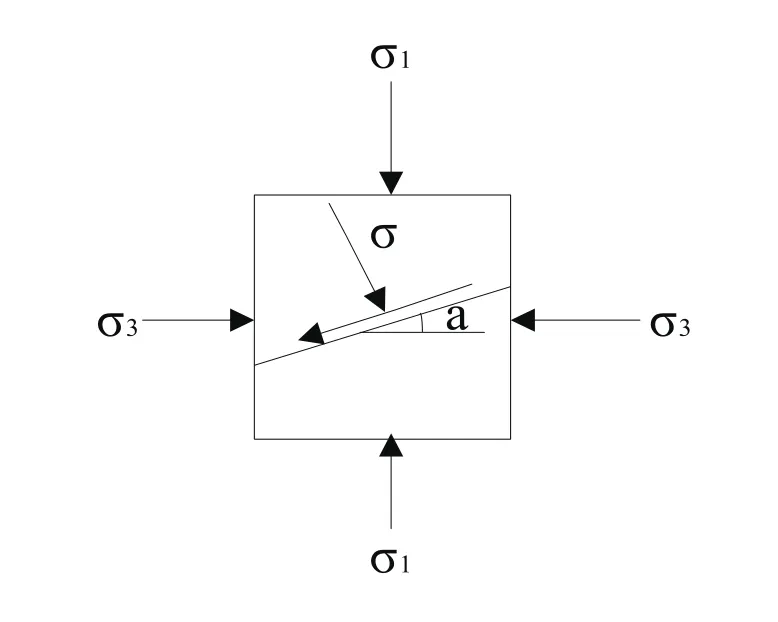

根据莫尔-库伦强度理论[6],煤岩剪切破坏时受力如图2所示。其中煤岩破裂面上的剪应力大小可按照式(9)进行计算:

式中:τ为煤岩破坏面剪应力,Pa;σ为煤岩抗压强度,Pa;ϕ为煤岩内摩擦角,°;α为破坏角,°。

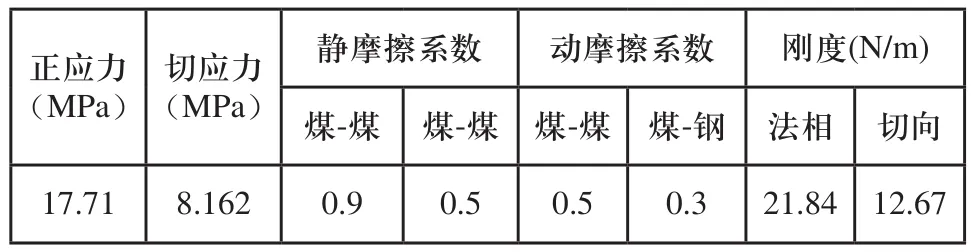

基于煤样测定结果结合莫尔-库伦理论,对煤炭颗粒粘结参数进行设置,相关参数如表1所示。

图2 莫尔-库伦模型

表1 煤炭颗粒粘结参数

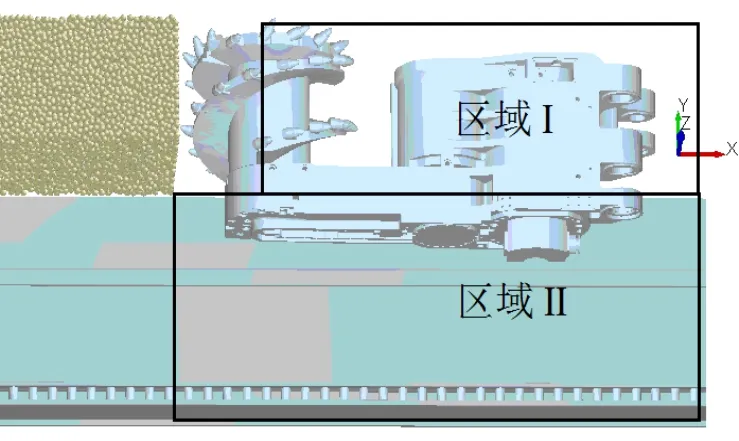

为了提高建模效率,螺旋滚筒等相关几何体通过三维建模软件建立模型后,保存为.igs格式导入离散元软件[7],如图3所示。为了便于对装煤效率的计算,将颗粒统计区域分为两个区域 ,分别为I区域和II区域,其中I区域内颗粒质量与两区域颗粒总质量的比值即为螺旋滚筒的装煤率。

图3 螺旋滚筒装煤的离散元模型

2.2 装煤过程仿真

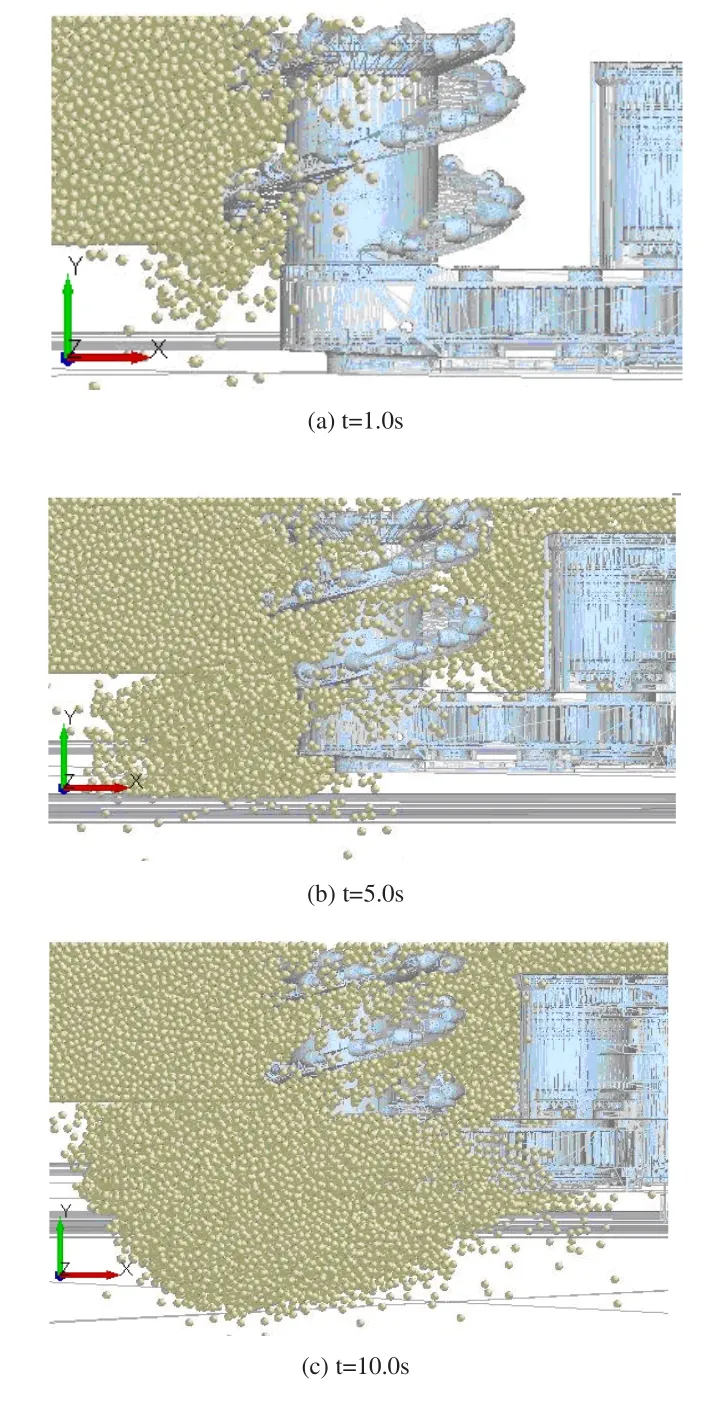

当采煤机牵引速度为5m/min、滚筒转速为58r/min进行截割煤岩时,煤炭颗粒在不同时刻的运动状态如图4所示。初始截割时,大量的煤炭颗粒首先进入I区域,随着螺旋滚筒的不断切入煤壁,截割过程中进入螺旋滚筒包络区域的煤炭颗粒在叶片的作用下逐渐流入II区域,并在输送机与煤壁之间逐渐累积,形成一个“循环煤堆”。当采煤机继续截割时,“循环煤堆”不断变大,当其达到一定高度时,煤堆上部煤炭颗粒流入输送机内。

图4 不同时刻的煤炭颗粒运动状态

提取螺旋滚筒包络区域内煤炭颗粒在三个方向上的速度,如图5所示。颗粒在螺旋叶片作用下额外获得一个被抛向叶片外缘的速度,该速度可分解为颗粒沿牵引速度的反向(甩向采空区)和垂直于工作面方向(沿滚筒轴线流出)两个方向上的速度,随着截割进行,在螺旋叶片摩擦和推挤作用下,颗粒速度逐渐增加,其中Y向(沿滚筒轴向)的速度大于X向(牵引速度反向)和Z向(垂向)速度,说明大部分被截割下的颗粒能够被抛向工作面。

图5 滚筒包络区域内颗粒速度

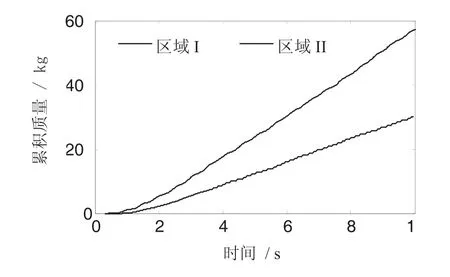

统计得到两区域的颗粒累积质量变化如图6所示。由图6可见,随着螺旋滚筒不断切入煤壁进行截割,两区域内颗粒累积质量呈现出线性的增大;由于螺旋叶片作用的作用,10s内进入统计区域I的颗粒累积质量为576.3kg,进入统计区域II的颗粒累积质量为283.5kg。

图6 颗粒累积质量的变化

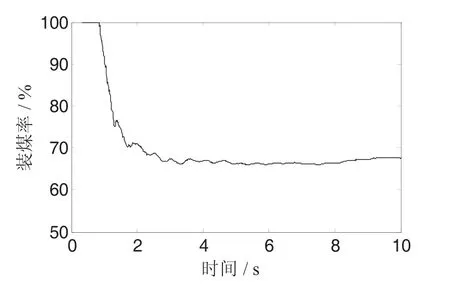

计算得到螺旋滚筒装煤率变化规律如图7所示。当螺旋滚筒初始截割煤壁时,工作面最外侧煤壁破落下产生的煤炭首先落入I区域,而工作面里侧煤壁破碎产生的煤炭颗粒由于进入螺旋滚筒包络区域内而暂时无法流向入II区域,使得此时装煤率最高;随着采煤机的前进,螺旋滚筒不断切进煤壁,此时在叶片作用下螺旋滚筒包络区域内的煤炭颗粒逐渐流入II区域,导致I区域内累积的煤炭颗粒质量与破落下的煤炭颗粒总质量之比逐渐降低;当螺旋滚筒稳定截割后,装煤率趋于稳定。

图7 螺旋滚筒装煤率变化规律

3 影响螺旋滚筒装煤性能因素分析

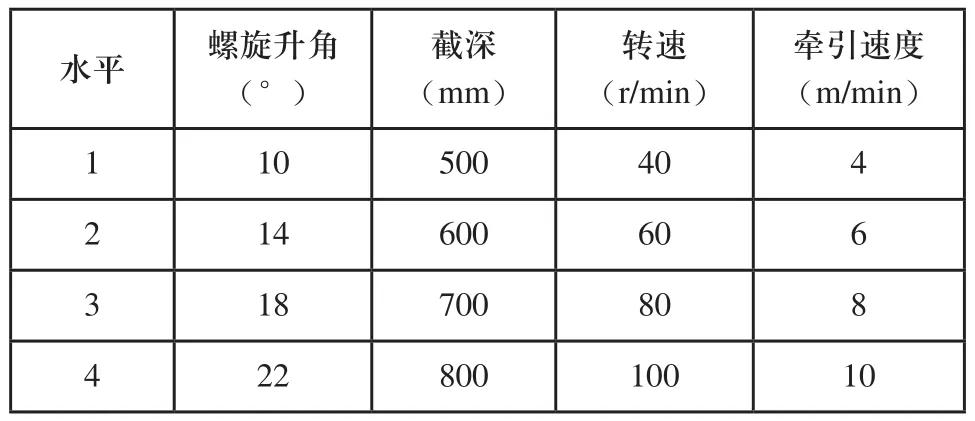

采煤机牵引速度、螺旋叶片升角、滚筒转速、滚筒截割深度四个因素对螺旋滚筒装煤性能的影响较大,为研究多因素交互影响下螺旋滚筒的装煤性能,对上述四个因素选取四个因素水平,如表2所示。通过选择正交实验表L16(45)确定试验次数并安排各实验中各参数数值[8],对正交试验中16组模型进行模拟的仿真结果如表3所示。

表2 因素水平表

表3 正交试验结果统计

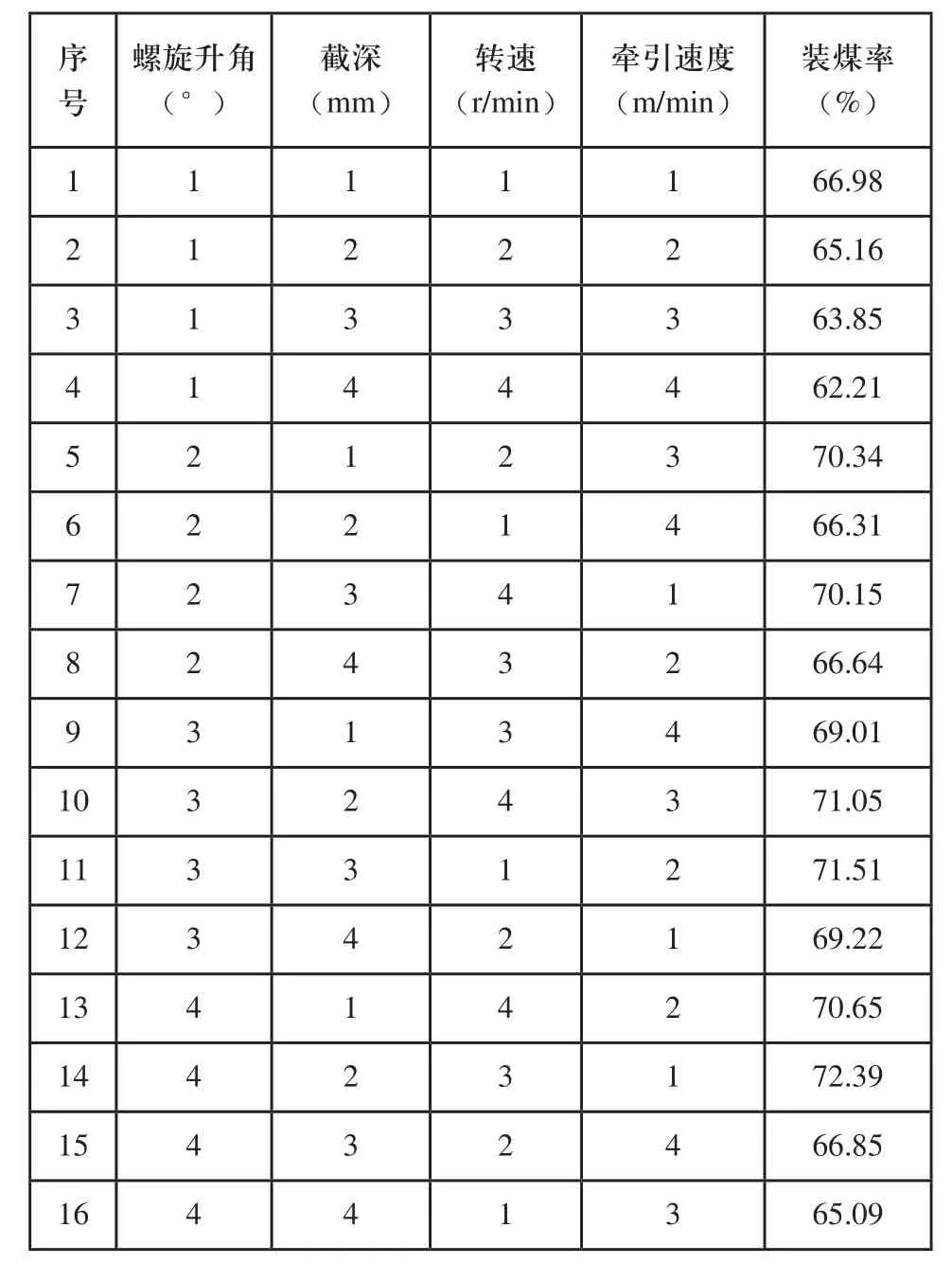

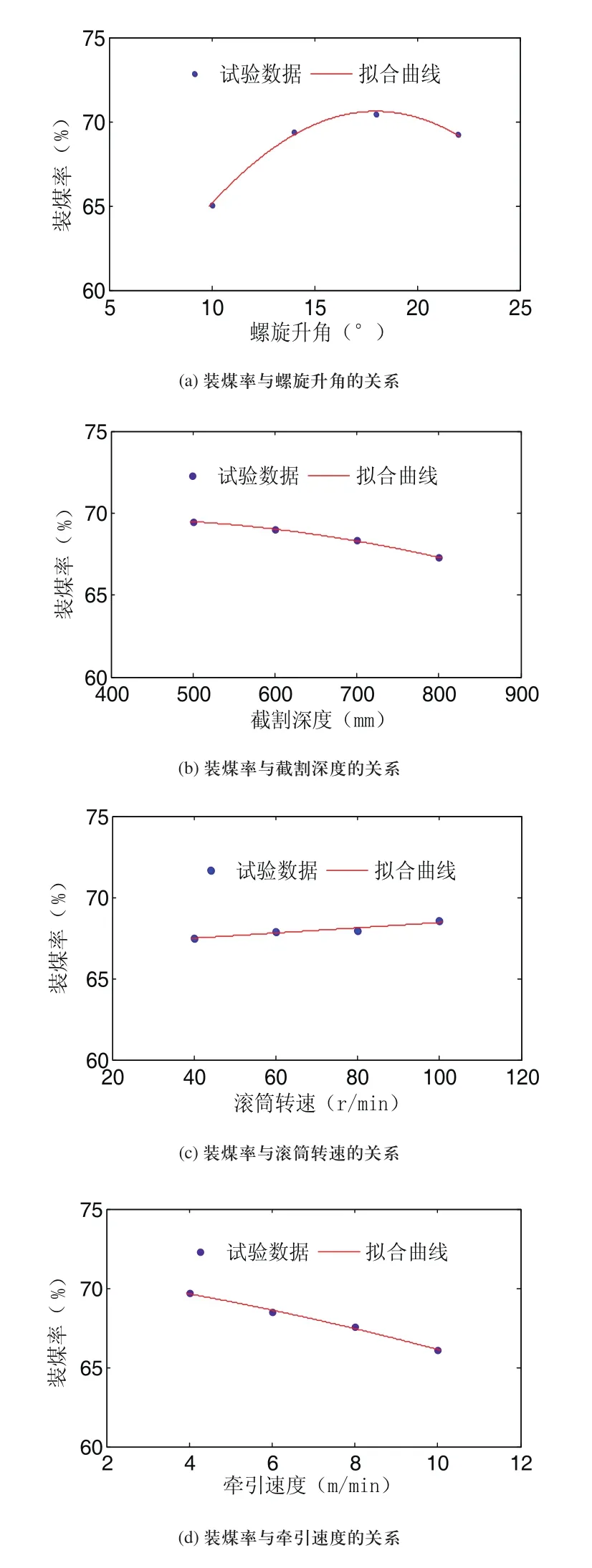

根据试验结果,对螺旋升角、截割深度、滚筒转速以及牵引速度在四水平下的平均数据进行统计,得到装煤率的变化规律如图8所示。由于螺旋升角变化,叶片在旋转时对滚筒包络区域内颗粒的推挤方向产生变化,使得颗粒在滚筒轴向和牵引方向上的速度发生变化,进而使滚筒装煤率随着螺旋升角的增大而呈现出抛物线式的变化。当截割深度越大,螺旋滚筒里侧(靠近端盘处)所破落的煤炭颗粒越难被叶片输送至工作面,导致其装煤率下降;而牵引速度的降低能够使位于滚筒包络区域内的颗粒能够获得较大的轴向速度,从而能顺利的流出;滚筒转速的增加,不仅使颗粒获得以下较大的轴向速度,而且使颗粒在牵引反方向上的速度也在增大,这样造成了高转速条件下螺旋滚筒装煤效果并没有明显的提高。

图8 不同因素对装煤率的影响

4 结论

通过对煤炭颗粒的运动进行分析,建立了螺旋滚筒装煤的数学模型;基于煤样测试结果结合莫尔-库伦强度理论,对煤壁离散元模型中相关粘结参数进行设置,建立螺旋滚筒装煤的离散元模型,通过数值模拟得到装煤过程中煤炭颗粒的运动分布及螺旋滚筒装煤率的变化规律。对具有不同结构和运动参数的螺旋滚筒装煤过程进行了四因素四水平正交试验,分析了不同因素对滚筒装煤性能的影响权重,其中螺旋升角的大小对其装煤效率主影响最大,牵引速度和截割深度次之,滚筒转速对装煤率的影响最不显著。在井下实际生产过程中可据截割过程中煤炭颗粒的速度分布及装煤率变化规律,对螺旋滚筒的结构参数和采煤机的运动参数进行合理匹配,进而提高螺旋滚筒装煤性能。