数控铣床主轴部件综合性能检测技术研究

2018-09-04白向娟李积元苟卫东梁兆顺

白向娟,李积元,苟卫东,梁兆顺

(1.青海大学 机械学院,西宁 810016;2.青海一机数控机床有限责任公司,西宁 810016)

0 引言

数控铣床主轴部件是铣床的核心功能部件之一,目前,常用的主要有机械主轴和电主轴两大类。机械主轴主要有皮带式主轴和齿轮式主轴,电主轴主要有直连式电主轴和内藏式电主轴[1]。主轴部件在加工过程中,自身零部件的加工质量与整体装配质量会直接影响主轴的回转精度、振动、温度、噪音等综合性能,从而影响整机的性能。目前一些文献的研究,就主轴的综合性能而言,都为某个参数的单一测试,且与主轴的实际性能有一定的出入。

为了得到主轴的综合性能参数,文章通过对数控铣床机械加工过程的研究,提出了一种针对数控铣床主轴综合性能多参数集成化测量的测试评价方法,该方法结合本课题组设计的主轴检测平台,对主轴部件的振动、温度、噪音、回转精度、刚度、拉刀力、液压泄漏、空载功率等性能参数进行检测和综合分析,通过对数控铣床主轴部件进行综合评价,建立全面、系统、综合的主轴性能评价体系。

1 主轴部件综合性能参数

经查阅相关主轴部件的研究资料,依据国家标准[2~6]以及影响主轴性能的关键技术参数,通过在工厂实习过程中的调研,确定了主轴部件的评价参数如表1所示。

2 主轴部件各性能参数检测方法

在对主轴整体性能的测试过程中,分别同时对主轴的各个性能参数进行测量,最后将所有性能参数进行综合分析与评价,测试原理如图1所示。

2.1 回转精度

主轴在加工工件的过程中,回转精度的高低对加工件的圆柱度、形状误差精度有很大的影响。主轴的回转精度就是主轴瞬间回转中心线的空间位置相对于理想中心线的位置的偏离,其回转的运动误差有径向跳动、轴向窜动和角度摆动三种形式[7]。目前,国内外比较普遍的测量方法是单点法、两点法及基于虚拟仪器测试法等。单点法是只在回转主轴的一个敏感方向安装传感器进行测量的方法,其只能用于低速运转的主轴回转精度测量;两点法是主轴在回转过程中,在主轴两个相互垂直的方向对回转误差进行测量的过程;基于虚拟仪器测试法是在LabVIEW软件中编写程序,通过数据采集、处理最终测得主轴的回转精度数据。本文对回转精度的测量采用五点法,在电主轴不同转速运转过程中,在主轴远轴端、近轴端的两对相互垂直的方向及主轴轴向端面的五个方向对主轴的回转精度进行测量,即测量主轴两个相互垂直方向上的两组位移变化量以及端面跳动的位移变化量,如图2所示。

表1 主轴部件检测项目

图1 检测原理图

图2 回转精度测量点的位置分布

通过五点法将主轴回转精度的数据采集后,分离出主轴回转精度误差,得到特定转速下误差测试结果图,再采用最小二乘法来评估主轴圆图像的半径差,被测得主轴的轮廓上的点到最小二乘圆圆心的距离为:

其中,xi,yi为最小二乘圆的直角坐标,半径为R。根据几何关系可知:

其中,ri为主轴实际外形轮廓上各点到坐标原点的距离。最后求得最小二乘法圆度误差为:

从而得到主轴的回转误差值。回转精度值在国家标准要求以内即可。

2.2 振动

主轴的振动会影响加工工件的表面粗糙度、刀具的磨损、加工噪声等危害[8],而在加工过程中主轴振动是不可避免的[9],同时主轴振动机理比较复杂,影响因素众多[10]。而由自身原因造成的强迫振动是主轴加工过程中最主要的振动形式,如轴承的松动、刀具的安装不到位、电机回转不平衡和主轴安装精度不高等都会引起主轴在加工过程中的振动问题。主轴的振动类型可分为径向振动、轴向振动、扭转振动三种类型。反映振动量的物理量主要有加速度、位移和速度[11]。

图3 振动测量点的位置

本文对主轴振动的测量,是在电主轴运转时,分别对电主轴的轴向和径向的位移量进行测量并记录。由于电主轴支承刀具和工件的部位最能反映主轴的振动量,因此为了保证测量精度,测量点选取a、d两点,如图3所示。通过对轴径向位移量的采集,模拟出振动频谱曲线图,从而测得不同转速下电主轴的振动值,得到的振动值应符合以下的机床标准振动值,如表2所示。

表2 机床标准振动值

2.3 温度

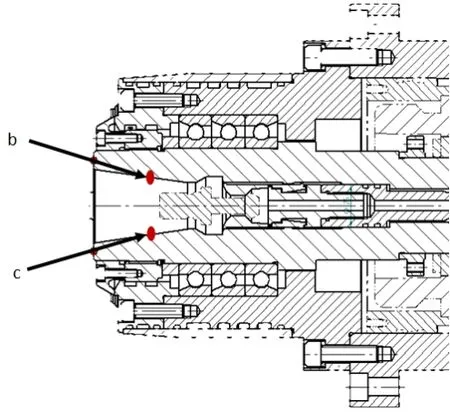

主轴在铣削加工过程中,由于内部电机发热、轴承滚动摩擦发热、润滑油摩擦热等因素的影响,其自身的温升会逐渐上升[12]。如不及时散热会导致主轴内部轴承预紧力的变化、轴承润滑失效、轴心产生热变形,严重时会导致主轴失效。电主轴的热源主要有轴承发热、转子发热以及切削热。在主轴发热过程中,轴承发热和转子发热是主要的来源,而主轴椎孔离前轴承与转子最近,与主轴发热温度最接近,因此要测量主轴的温升,就要在不同转速下分别监测主轴椎孔内的温度变化。测点位置选取主轴前端端面的b、c两点处,如图4所示。

图4 温度测量点的位置

对采集的锥孔温升曲线图进行数据保存并满足如图5所示。

图5 主轴时间-温度曲线图

主轴轴承达到稳定温度时,其温度和温升不应超过表3的规定。

表3 主轴轴承温升规定

2.4 噪音

在主轴加工工件过程中,噪音主要来源于轴承、齿轮等传动件以及切削产生的噪音,一般负载越大,噪音越大。当噪音超过一定值时,就会对人体产生危害。主轴噪音的测量采用三点包络法进行测量。测量点位于主轴的中心线所在的平面内。本文中测量点位置沿机床周边布置,取机床正面、后面、侧面共三个位置作标准测量点位置,如图6所示。以测得的最大噪声为主轴的噪音值。国家标准规定,主轴在空运转过程中,一般机床噪声声压级不应大于85bB,精密机床噪声声压级不应大于75dB。通过采集的数据判断主轴的噪音值是否在国家标准范围内,从而保证机床的正常运行。

图6 噪音测量点的位置

根据表4,对所测电主轴的噪声值进行修正记录。

表4 电主轴噪声检测值修正

2.5 拉刀力

拉刀机构是主轴的关键部件[13],拉刀力的大小直接影响刀具定位可靠性,拉刀力过小则会导致刀套松动影响加工质量,拉刀力过大又会导致主轴椎孔的变形等问题。在拉刀力测量过程中,当拉刀时,用测量装置将碟形弹簧的拉刀力通过压力传感器测量并显示在显示仪上,从而测出主轴的拉刀力。

2.6 刚度

主轴的静刚度对整个机床的静刚度影响较大,其反映了机床抵抗外载荷的能力[14],通常用在施加力F的作用下主轴产生的变形量来表示。主轴部件的静刚度越大主轴端部的变形越小[15],加工件的精度和表面光洁度就越好。为获得主轴在加工工件时所能承受的最大载荷,对主轴进行刚度检测,在检测过程中用加载棒来代替刀具。在电主轴静止时,通过加载装置给加载棒分别在径向和轴向分级施力/撤力,在施力的过程中,通过加载装置上的力传感器检测施加力的大小,位移传感器分别对加载棒的轴径向的变形量进行测量,做好加载力与变形量的对应数据,最后测得不同加载力下电主轴的静刚度值,得到刚度的量化数据及曲线。载荷与变形的关系图满足如图7所示。

图7 载荷-变形图

施力点及测点位置的选取:1)测径向刚度时,施力点为靠近加载棒伸出端的极限位置如图8中F1点所示,测点位于施力点对称于轴心线的位置如图8中B1点所示。2)测轴向刚度时,施力点应尽量靠近轴心线如图8中F2,测点位于加载棒轴向端面的边缘极限位置如图8中B2点所示。

图8 测量静刚度施力点及测点位置

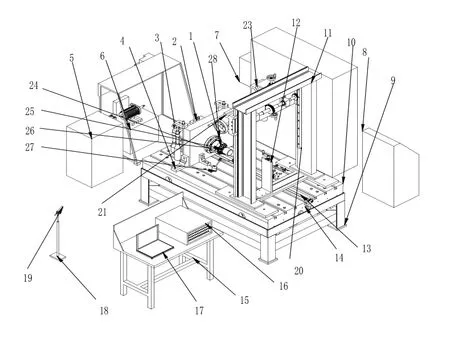

3 检测平台

根据检测项目及检测方法,检测主轴部件性能参数用主轴部件综合检测平台[16],如图9所示。平台主要包括T型工作台、数据采集系统、加载装置、控制系统、液压系统及其执行件、冷却润滑系统等。

其加载系统可实现对主轴轴向和径向两个方向的分级加载和卸载,数据采集系统主要由各种型号的传感器及其固定装置、工控机、数据采集卡以及数据处理分析软件组成。其中传感器固定装置采用Z型装置,能安装固定传感器,并保证传感器在X、Y方向的测试的轴心与电主轴轴心相重合。整个平台可实现针对不同规格的主轴进行加载和数据采集。

测试时,只要将主轴单元与主轴箱的装配体完全固定在T型工作台上,并与控制系统、冷却润滑系统等设备相连接,即可在线实时测量和分析,并将测试结果记录下来,生成试验报告。试验原始数据可存贮和输出,供以后查询和管理。

图9 测试平台

4 试验检测分析

下面以刚刚装配完成的GZ35000-1电主轴为试验检测对象进行综合性能测试评价。主轴转速18000r/min,主电机功率26kW,刀柄型号BT40。对主轴的温度、振动、噪音、回转精度等性能参数在主轴综合性能测试平台上进行测试,测试结果如下:

1)温度

图10 主轴7000rpm旋转2小时及降温的温度数据

如图10所示,为主轴在7000r/min下旋转两小时的温度数据,从图中可以看出,刚开始时电主轴的温升较为明显,当最高温度达到26℃左右后温度逐渐降低,并随着时间的延长温度逐渐趋于稳定,当温度降到12℃左右时主轴的温度变化基本达到稳定的状态。

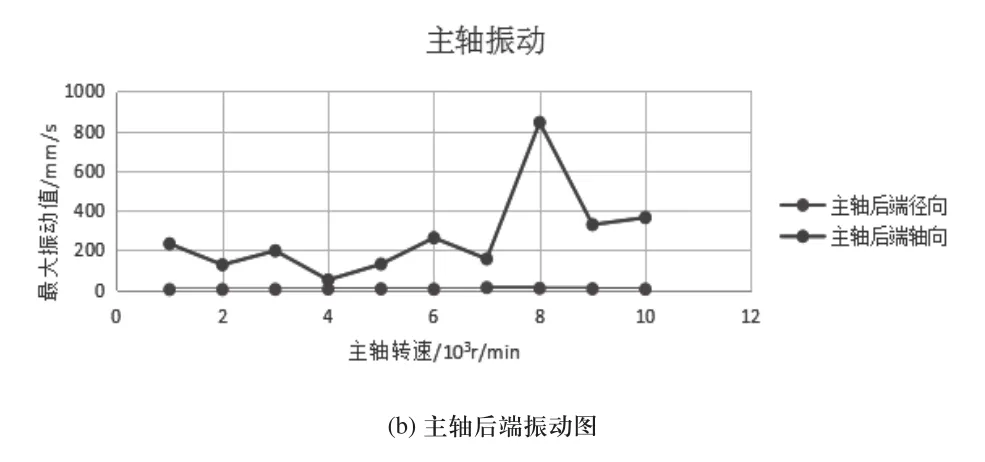

2)振动

图11 主轴振动测试结果图

如图11所示,从1000~10000r/min的转速下,主轴前后端的振动值,从图中可以看出,在3000r/min前,主轴前端的径向振动值要高于轴向振动值,随着转速的提高,径向振动量逐渐与轴向振动量相差不大,当转速高于8000r/min时,主轴轴向振动值远远高于径向振动值,最大振动值达到3.5mm/s。

主轴后端的径向振动值一直小于轴向振动值,且最大振动值基本趋于0,而轴向振动值随着转速呈上升趋势,在8000r/min时,最大振动值达843mm/s。主轴后端轴承处的振动值要高于主轴前端轴承处的振动值。经过后续的动平衡检查,发现主轴未进行动平衡,因此可能造成主轴振动的主要原因之一。同时由于主轴后端安装的零部件较多,从而导致主轴后轴承处的振动较大。

3)噪音

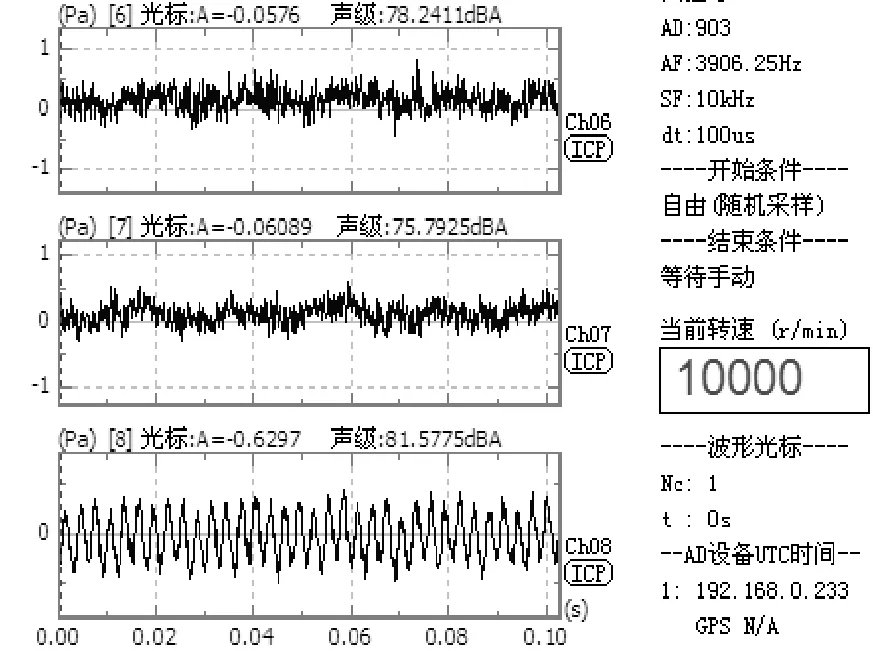

图12 主轴10000rpm噪声测试结果图

如图12所示,为主轴在10000r/min下旋转1小时的噪音值数据,从图中主轴噪声的测量值可以看出,主轴的噪声值低于一般精密主轴的噪声值的范围,满足国家标准的要求。

4)回转精度

经数据测量,在6000r/min时的回转精度如图13所示,用最小二乘法对回转精度进行评定,从测量结果看,主轴在径向的回转误差值要大于轴向的回转误差。

图13 主轴回转精度测试结果图

影响回转精度的因素有:1)测试轴本身及配合零件的精度和装配质量的影响。2)从前面温度测量结果来看,温度变化不大,对回转精度没有太大的影响。3)回转精度测量结果受振动影响。由于主轴单元振动的原因,主轴回转中心线的空间位置,在每一瞬时都是变动的。从上述的振动测量结果来看,主轴的振动对回转精度的影响很大。

5)拉刀力

图14 主轴拉刀力测试结果图

如图14所示为主轴拉刀力的15次测量数据,从图中可以看出拉刀力的范围在5.7~6.4N之间,符合国家标准。

从以上的试验测试数据可以看出,该主轴在运转过程中噪音、温度和拉刀力符合国家标准,但振动、回转精度不在国家标准范围之内,经测试后的检查发现该主轴在安装结束后未进行动平衡,从而使主轴的振动值偏大,回转精度值也因此受影响,因此该主轴应先进行动平衡再经测试合格投入使用。同时反映出依据本测试方法可以准确实时集成地测试主轴的综合性能,对主轴的性能的评价以及优化有指导作用。

5 结论

综合检测评价方法能够结合测试平台集成化的对机床主轴部件综合性能准确地进行实时验证和评价,通过测量主轴部件的性能参数,能够分析主轴部件的可靠性及使用寿命,并且该检测评价方法具有较高的自动化和集成化程度。同时也反映了主轴综合性能测试平台有方便、准确和实用的优点。因此本主轴部件的综合性能测试评价体系对于数控机床主轴部件的性能分析及其优化有重要的实用价值。