马钢系列铁路重载车轮研发

2018-09-04苏世怀殷朝海宫彦华曾东方

苏世怀,殷朝海,陈 刚,钟 斌,宫彦华,曾东方

(1.马钢(集团)控股有限公司 安徽马鞍山 243000;2.马鞍山钢铁股份有限公司,安徽省高性能轨道交通新材料及安全控制重点实验室 安徽马鞍山 243000;3. 西南交通大学牵引动力国家重点实验室 四川成都 61003)

国外的成功经验表明,提高铁路货运效率的有效手段之一就是提高货车轴重,实现重载运输,以25 t轴重为例,轴重每增加1 t,运输效率能够增加4%。目前我国货车轴重以23 t、25 t[1]-[2]为主,30t轴重货车也正在进行运用考核,与普遍以30t-35 t轴重为主的发达国家相比,轴重差距明显。截止目前,我国大宗货物运输的主要手段仍是铁路货运,年货运量占全国货运总量10%以上,而30t轴重相比25t轴重,运输效率能够提高20%以上,经济和社会效益显著。我国正在新建的中南通道、蒙西华中铁路等货运专线已按30 t轴重标准建设[3]。

车轮是铁道车辆关键零部件之一,随着车辆轴重加大,车轮使用条件恶化。以大秦线为例,虽然货车轴重仅由23 t提高到25 t,但因车轮材质和性能要求未发生改变,车轮机械损伤(磨损、接触疲劳、辗宽)和热损伤(热裂、制动剥离)加剧,使用寿命明显缩短,成为困扰铁路用户运营的突出问题[4]-[6]。

从提高车轮使用寿命和运行安全性方面考虑,自主开发大轴重货车车轮迫在眉睫。为此,自2004年起马钢就启动了重载货车车轮的研发工作,目前已实现了出口40 t-45 t轴重重载车轮产品、国内27 t-30 t轴重重载车轮产品的稳定控制,车轮实物质量可控、服役表现稳定。本文从成分设计、冶炼工艺、热处理工艺等几方面对高等级重载车轮产品关键生产制造技术进行了总结。

1 重载铁路车轮使用要求

车轮机械损伤主要是由于踏面近表层金属在接触应力作用下发生塑性变形,当应力-应变循环过程中的塑性变形累积发展到一定程度后,塑性变形层加工硬化到一定程度,不能再产生新的塑性变形而形成。从过去的失效分析结果看,强度、硬度偏低是该类缺陷产生的主要原因。

车轮热损伤主要是由于反复强烈制动使轮辋残余应力由周向压应力转变为周向拉应力所致,周向拉应力区过深可能导致裂纹沿径向穿透整个车轮;制动剥离主要是因车轮本体因制动、滑动受到巨大热输入,使踏面表层组织发生转变,由于组织比容及组织应力急剧变化导致踏面表层微裂纹的产生并在组织变化区扩展。因踏面制动或滑动产生的高热输入是该类失效产生的主要原因。

此外,还有一类失效形式也是能够直接影响车辆运用安全的,即车轮辋裂,同钢质的纯净度密切相关,国内外大量研究发现[7],轮辋裂纹萌生于内部冶金缺陷,如非金属夹杂(Al2O3或6Al2O3.CaO)和孔洞,且裂纹扩展几乎平行于踏面,裂纹的深度达到12 mm-20 mm深。

可见,随着轴重的增加,需要从重载条件下车轮多发的失效形式入手,在成分设计、冶炼工艺、热处理工艺等方面有针对性的提出解决方案,最终实现车轮实物质量可控、服役表现稳定。

2 技术措施

2.1 系列重载车轮材料设计

轴重的增加导致车轮服役条件恶化,失效形式也与现有的CL60材质货车车轮有所不同,需兼顾抗机械损伤和抗热损伤性能进行重载车轮材料的重新设计。根据不同轴重重载运输的要求,通过采用微合金化的方式,在提高车轮强硬度水平的同时,改善车轮材料的相变特性,可以在车轮材料的抗机械损伤和抗热损伤性能间达到最佳匹配关系,以适应不同轴重重载运输的要求。

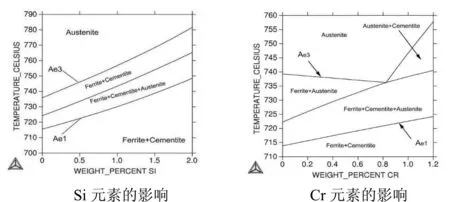

通过热力学计算及中试试验方式对C含量及合金元素对珠光体车轮钢相变、组织、性能的影响进行了研究,从研究结果看:

利用C、Si、Cr的强化作用,可以提高材料强硬度水平,以提高抗机械损伤能力。

利用Si能够提升材料相变温度的特点,可以提高材料的抗热损伤能力。

利用V的析出和沉淀强化,结合合理的热处理条件设计,可以提高综合机械性能。

表1 重载车轮成分设计原则

图1 合金元素对成分体系平衡相图和相变温度的影响

2.2 高纯净度车轮钢冶炼工艺共性设计

针对因脆性氧化物夹杂导致车轮服役过程中出现的辋裂、掉块等影响车辆运用安全的问题,以降低车轮钢中氧化物夹杂为目的,提出塑性MnS析出包裹脆性氧化物控制思路和措施,在车轮钢冶炼过程开发了无铝梯次脱氧工艺,将钢中活度氧降低至10 ppm以下后再加入适量的Al形成微小、弥散的Al2O3夹杂物作为MnS析出的异质形核点,在钢水凝固过程实现软相MnS对Al2O3夹杂的有效包覆,以有效降低脆性氧化物夹杂对实物性能和使用性能的危害。

从实施效果看,车轮钢中T.O含量能够稳定控制在10 ppm以下,塑性夹杂物含量达到95%,夹杂物尺寸基本控制在10 μm以内,韧性水平提升30%以上。

2.3 兼顾车轮组织和硬度水平的复合冷却工艺

对碳素钢车轮,要求热处理后获得全截面细珠光体+少量铁素体组织,这对于提高车轮抗接触疲劳损伤和耐磨性能是有利的。但在常规的单面连续淬火条件下,由于冷速的影响,会在车轮踏面表层产生包含贝氏体、回火索氏体等组织在内的复合组织层,对高碳钢车轮,深度可达15 mm以上。该层组织硬且脆,在轮轨接触力下容易产生剥离剥落,影响车轮的使用性能。为保证车轮成品不含该类组织,一般采用增大车轮踏面轧制余量的方式,以期在后续的加工过程中去除该部分组织,这种方式不仅提高了生产成本,而且对车轮硬度水平也存在不利影响。

为此,开发了一种复合冷却工艺,根据车轮钢合金化特点,采用先弱喷后强喷的方式,一方面可以降低踏面表层的冷却速度,使车轮踏面表层复合组织层深度大为降低,另一方面,可以减小车轮轮辋断面硬度梯度,使车轮轮辋断面硬度均匀性明显改善。从生产实践看,踏面表层复合组织层深度降至8 mm以下,可以保证轧制余量控制在正常的设计范围内。

2.4 严格的超声波探伤手段

车轮掉块、辋裂与钢中大尺寸夹杂物密切相关,除了在冶炼工艺方面采取措施外,需要采取更严格的超声波探伤手段对每件车轮进行出厂监控。

通过数值模拟、缺陷解剖分析、疲劳试验捕获夹杂物全貌等试验研究,形成识别脆性氧化物夹杂尺寸的定量化超声波探伤技术,实现了对超声波探伤缺陷中的氧化物夹杂的准确识别、完整形貌捕获和精确测量,并建立了超声波探伤的氧化物当量与实际尺寸的关系数据库,实现了车轮无盲区全覆盖无损检测体系,具体实施的措施如下:

(1)引入“密集型缺陷”概念,加严了密集型缺陷的判定标准,将相邻两个缺陷的间距从标准要求的20 mm调整到内控要求的40 mm。

(2)特别关注低于产品标准的“小缺陷”,根据超声波探伤原理,“小缺陷”实际尺寸大于其“平底孔当量”,因此加严“小缺陷”判废标准,从标准要求的Φ2.0 mm提高到内控要求的Φ1.0 mm。

(3)根据“辋裂、掉块”的失效特点,识别出“轮轨应力作用区”,对该区域发现的缺陷进一步加严判定,新增“轮轨应力作用区”内控Φ1-6dbmm为判废标准。

3 马钢高等级重载车轮产品开发实际效果

在上述研究的基础上,通过一系列制造技术系统集成,马钢在实际生产条件下已经开发成功系列高等级重载车轮产品,服役表现良好。

3.1 品种开发情况

根据不同轴重,马钢已经成功开发出5种牌号重载车轮系列产品,主要性能控制指标要求见表2。

表2 重载车轮轮辋主要力学性能指标要求

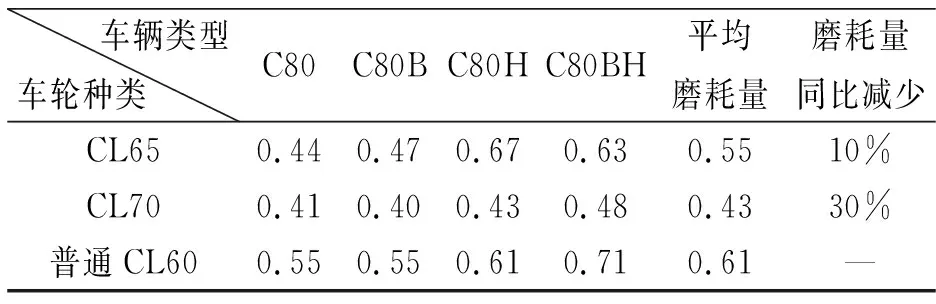

表3列出了2011-2013年CL65、CL70材质HESA规格车轮在大秦铁路配装25 t轴重车辆运用考核10万km后的跟踪试验结果[8],磨耗情况比普通车轮有了明显改善,其磨耗深度分别减少了10%和30%。

表3 大秦线车轮磨耗对比(mm)

2014年CL70材质HFS规格车轮在大秦重载铁路配装27t轴重C80E(H、F)车辆也进行了运用考核,对运用20万公里的车辆进行了跟踪测量,车轮磨耗均匀,车轮踏面垂直磨耗最大值1.66 mm,最小值1.10 mm,平均磨耗1.42 mm,轮缘平均磨耗量0.49 mm[9]。

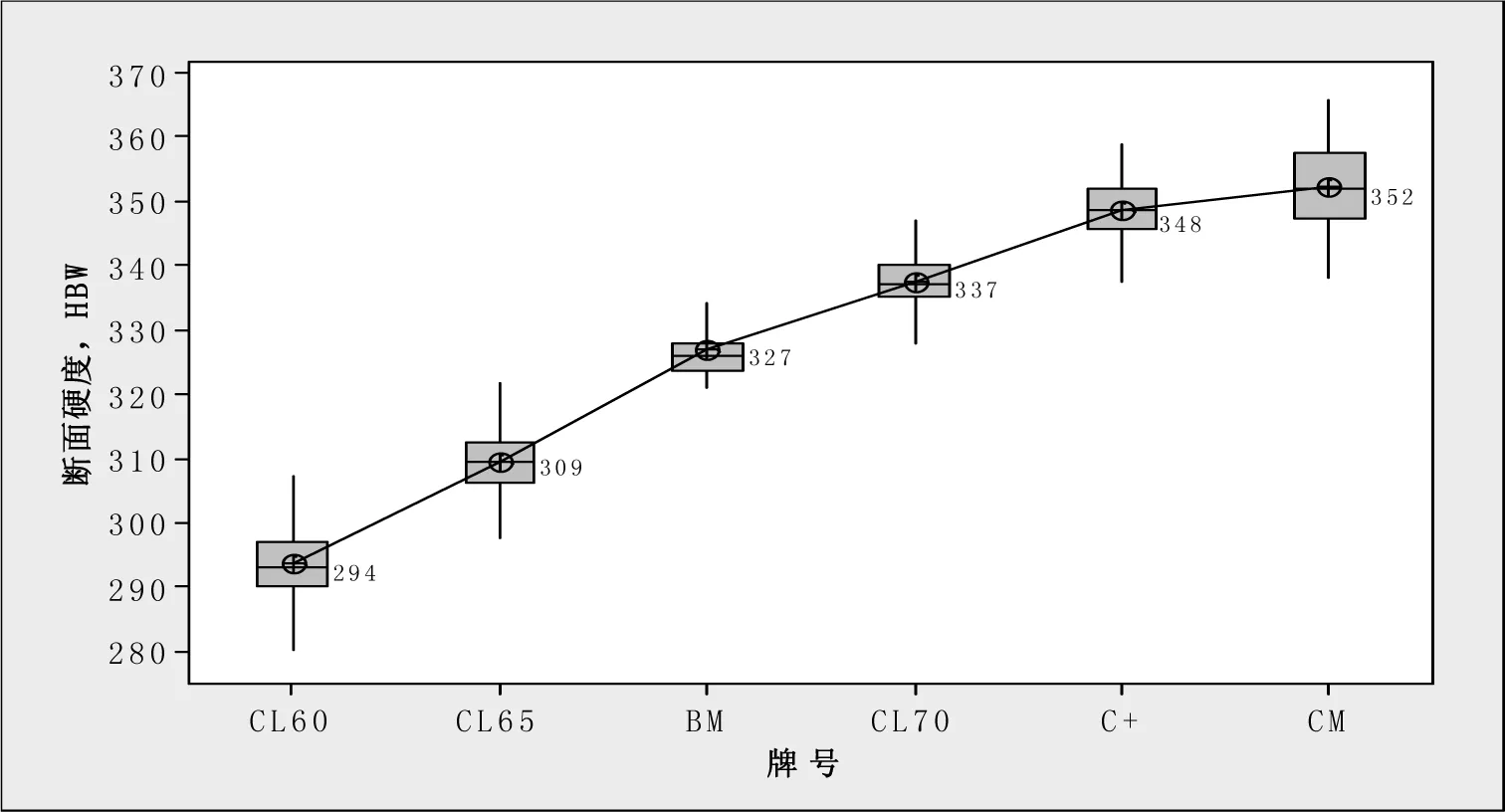

3.2 工艺装备及质量控制

为了稳定产品质量,近10几年来,马钢投资50多亿元一直持续对车轮生产线进行大规模的系统技改,工艺装备的升级换代为车轮实物质量控制水平的显著提高提供了坚实保障。马钢批量生产的系列重载车轮产品硬度指标实际控制情况见图2,典型牌号硬度控制过程能力指数见图3,质量控制水平稳定。

3.3 市场应用情况

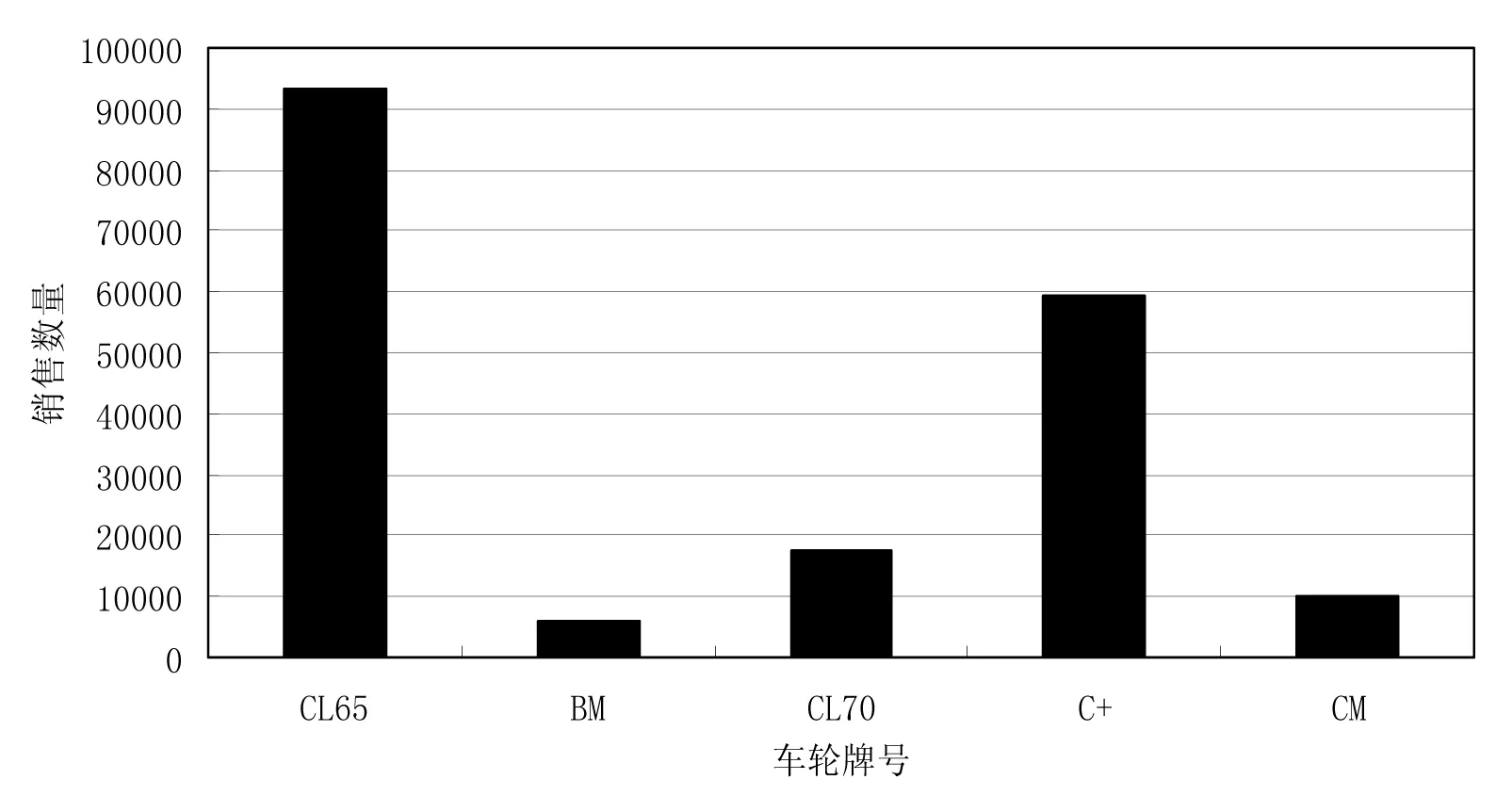

2012年以来,马钢25 t-45 t轴重重载车轮累计已经实现销售18万余件,各材质车轮销售情况见图4。

图2 系列重载车轮轮辋断面硬度分布

图3 CL70材质车轮轮辋断面硬度Cpk

马钢系列重载车轮产品不仅已经成功批量应用于国内大秦线等货运专线,填补了国内空白。而且实现了批量出口到北美、澳洲、巴西等地,澳洲四大矿山企业均已经成为马钢重要客户。

图4马钢系列重载车轮销售情况

4 结语

1.增大货车轴重,发展重载运输是提高国内外货运运输效率的有效途径,随着车辆轴重的加大,车轮使用条件发生了显著变化,需要进行针对性的材料、工艺设计。

2.根据重载条件下车轮的失效形式,在车轮材料、工艺设计上形成了系统解决方案。

3.采用所形成的集成技术,实现了重载车轮产品系列化,生产过程和综合指标控制稳定,服役表现良好。

参考文献

[1] 侯耐,李芾.大轴重货车车轮热负荷下疲劳强度分析[J].铁道机车车辆,2011,31(1):13-15,68

[2] 于跃斌,雷恩强.新常态下我国铁路货车技术发展分析[J].铁道车辆,2015,53(12):1-4

[3] 安涛,李胜袛,李小宇,等.重载车轮对机械性能要求的研究[J].铁道学报,2006,44(11):1-5

[4] 朱昌逑,江波,安涛,等.铁路重载货车车轮新材料的研制[J].钢铁,2007,42(8):57-59

[5] 张斌,张弘、付秀琴.新材质重载货车车轮性能研究[J].中国铁道科学,2009,30(5):65-70

[6] 张宝庆,周国东.大秦线重载货车车轮踏面圆周磨耗原因分析及改进措施[J].铁道车辆,2008,46(6):38-39

[7] Tomoaki等,High Micro-cleanliness Wheels Preventing Shattered-rim Fracture[C].14th International Wheelset Congress.Orlando,2004

[8] 李亨利,李芾,等.新材质车轮钢对重载货车轮轨磨耗的影响[J].铁道学报,2016,38(6):32-37

[9] 王保平.C80E(F、H)型通用敞车运用考验情况分析研究[J].中国铁路,2015,(11):54-57