转炉新OG湿法除尘稳定高效运行

2018-09-04黄在强

黄在强

(马钢股份公司第四钢轧总厂 安徽马鞍山 243000)

当今世界上转炉煤气净化回收工艺主要有湿法和干法这两大流派,较为先进的代表是新OG湿法(即第四代湿法)和LT干法。新OG法对传统的OG法进行了极大的改革,由日本新日铁公司开发,在煤气净化、环保、节能等指标方面更合理、更先进。LT干法则是80年代初由德国Lurgi-Thyssen协作共同开发的转炉煤气干式净化回收工艺,转炉煤气主要通过蒸发冷却器的冷却净化和静电除尘器净化。近年来我国新建转炉煤气净化也几乎都采用新0G湿法或LT干法两种工艺。两种工艺相比,LT干法在运行能耗和环境保护等方面的优越性较为明显, 众所周知其是转炉煤气净化发展方向。而新OG湿法在系统的安全性、运行的稳定性、操作维护方便等方面表现更为突出,也因此湿法除尘在我国转炉还将长期占据重要地位。

在国家高度重视环境保护,企业重视绿色发展的今天,如何确保环保设施稳定高效运行是摆在业内人员面前的一道难题。本文就转炉新OG湿法除尘如何稳定高效运行,确保环保达标论述几点认识。

1 马钢新OG湿法系统介绍

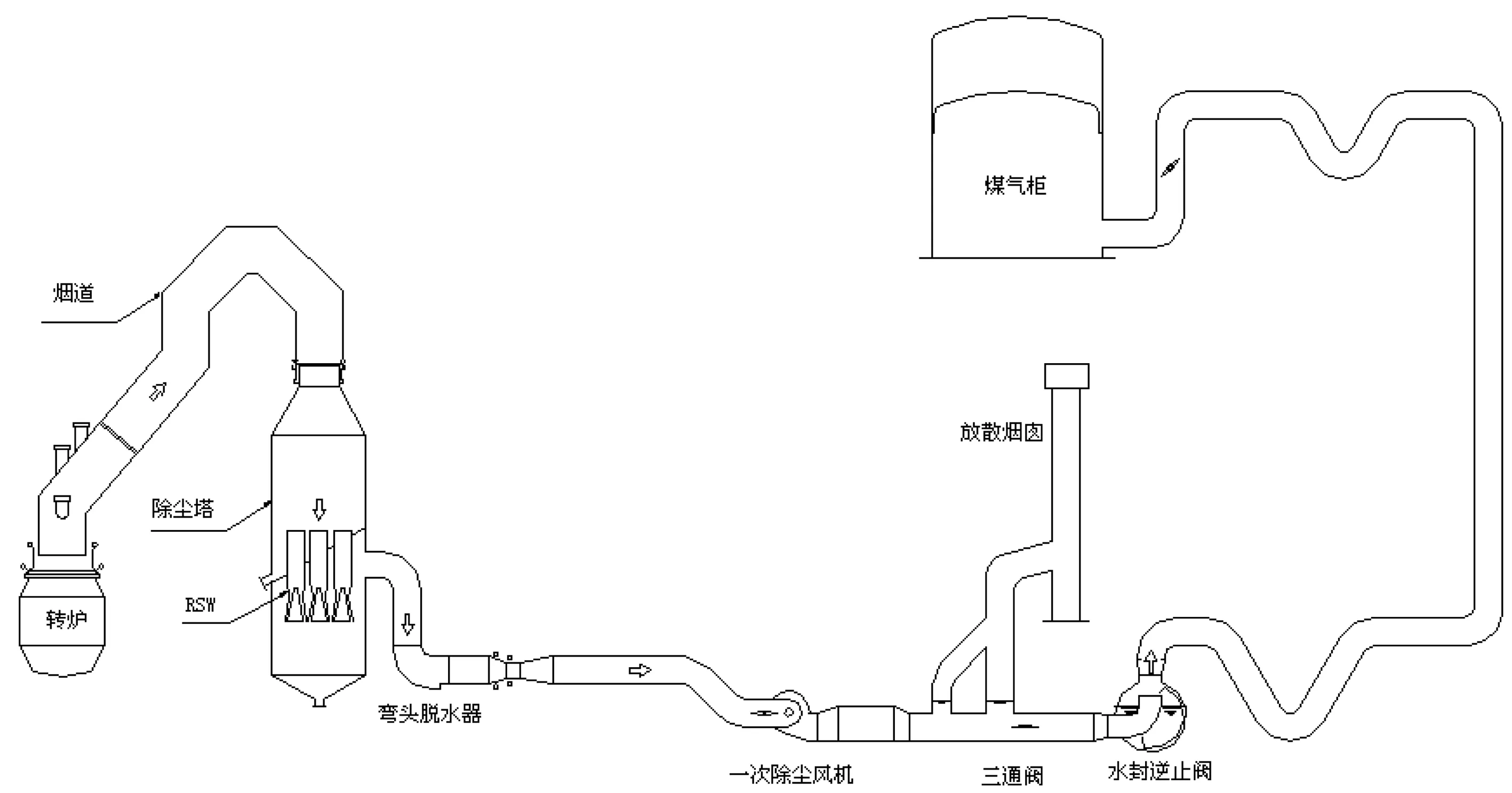

马钢第四钢轧总厂现有三座300吨转炉,全部采用新日铁新OG湿法除尘技术,其工艺布置图如图1所示。

图1 马钢新OG法一次除尘系统图

1.1 相关运行指标如下

(1)放散煤气含尘量<30 mg/Nm3;

(2)吨钢煤气回收>110 Nm3,煤气回收品质>65%(即CO含量大于65%);

(3)系统压损16 kPa-24 kPa;

(4)耗水量950 m3/h;

(5)一次除尘风机叶轮8年未换,每四个月冲洗一次。

1.2 主要工艺设备介绍

煤气净化设备是除尘塔,即喷淋塔+环缝装置一塔式结构。除尘塔上部作为喷淋塔功能,设有5个喷嘴.将来自于汽化冷却烟道出口的高温含尘煤气在塔内上部首先与喷淋水进行传热传质,同时烟尘与水雾进行撞击凝聚,除去大部分粗颗粒粉尘,并将煤气温度由900 ℃左右迅速降低至65℃左右。除尘塔下部作为精除尘功能,设有三套液压伺服调节的环隙水清洗装置(RSW),每套RSW内设一个喷嘴,根据炉口压差自动调节环缝开度,降温和粗除尘后的煤气高速通过RSW,煤气得到进一步的净化和降温,以使煤气满足回收或排放标准。

一次除尘风机从日本引进,采用变频电机,150 r/min-1485 r/min高低速转换,风机最大抽吸力2.1×105Nm3/h。叶轮采用引进风形式,设八个喷嘴对叶轮进行加药喷淋冲洗,起缓叶轮结垢。风机及电机轴承座均设置在线振动及温度检测,对运行状态进行在线监控。

其他设备包括烟气流量计、冷端烟气分析系统、煤气三大阀等。

2 除尘系统存在的问题及分析

马钢第四钢轧总厂新OG系统自2007年投入生产以来,经过多年运行,反映出来的主要问题有:

(1)除尘设备尤其是除尘塔内部结垢难以控制,结垢会造成除尘系统阻力增大,影响烟气流量异常,影响除尘效率,对于炉口压差控制及煤气回收造成不利影响。结垢严重时,甚至引起风机喘振、排水系统堵塞、其他设备烧损等直接影响生产的设备故障。而严重结垢,往往周修时间很难处理彻底,对转炉生产及设备检修组织影响非常严重。

(2)一次除尘风机振动失衡难以避免。新OG湿法除尘工艺的烟气尽管经过除尘、脱水,但烟气里仍有一定的含尘量,而且相对湿度很大,当烟尘接触一次除尘风机叶轮,会造成叶轮粘结灰尘,叶轮粘尘不均,就会造成风机不平衡。湿法除尘由于烟气特质及运行工况,一次除尘风机振动失衡现象较LT干法严重。

(3)除尘系统废水、污泥处理量大,系统水质难以长期稳定,大明沟、回水坑等处沉淀清理难度大。

3 新OG湿法除尘稳定高效运行的对策

除尘系统能否稳定高效运行取决于设计、操作、维护等多方面。从设计方面看,转炉OG湿法除尘从60年代初投入运行,发展至今已非常成熟,且早已被世界各国所接受,使用率极高。新OG湿法是第四代湿法,经过10多年的发展,设计较为完善。它与传统的OG系统相比:系统运行更安全可靠;设备总阻力损失减少;除尘效率提高,耗水量下降;能量回收稳定;设备使用寿命延长等优点。与LT干法系统相比,新OG系统更简单、一次投资省、操作管理和运行维护等也简便。

下文主要从使用、操作、维护管理方面论述新OG湿法除尘稳定高效运行的对策。

3.1 设备点检、维护方面

设备点检、维护水平是一个熟悉、总结、提高的过程。在点检定修制在钢铁厂普遍应用的今天,重视设备的点检、维护工作,重视设备的适应性改进优化,逐步提高点检、维护人员技能水平,不断总结、改进和优化点检、维护方式方法以及相关制度,逐步提高设备运行管理水平,对于系统的稳定高效运行非常重要。

3.1.1 提高除尘稳定性,保持较高除尘效率的对策

(1)保障系统检测、控制仪表仪器设备精度,跟踪烟气流量、温度及系统各部位压力检测值;建立不同的喷嘴喷淋水流量、压力参数与烟气流量、温度的关系;建立风机叶轮粘尘、除尘管道粘尘与不同喷淋水参数的关系;跟踪烟气流量与煤洗水硬度指标的关系。通过这些关系的建立,辅助或指导操作、点检、维护工作。

(2)根据系统各种运行参数的关系、工厂使用、维护事件及经验,摸清系统阻损部位,梳理易结垢设备或部位,进行适应性优化改进,减轻或延缓该部位积灰淤堵。

(3)周修时间对除尘塔、煤气管道等容易积灰部位进行检查,对喷淋水喷淋流场进行检查。

(4)合理制定系统冲洗计划,尽量利用周修时间对积灰部位进行预防性冲洗。对45 m格栅、RSE锥体、弯头脱水器人字板等重点部位定周期进行高压冲洗。

(5)转炉大修期间将除尘塔内部、弯头脱水器等重点部位彻底冲洗干净;对卧式水封、各类排水管进行检查清淤。

3.1.2 提高除尘风机稳定性及合理节能的对策

一次除尘风机是新OG湿法除尘核心设备之一,用于抽吸转炉吹炼过程中产生的大量烟气,烟气经汽化烟道、除尘设备的降温除尘脱水后,使转炉烟尘得到合理处置,保证转炉安全生产和环保指标得以实现。马钢第四钢轧总厂一次除尘风机运行状态始终保持较高水平,得益于我们建立了一套行之有效的设备管理方法、制度,采取的主要措施包括精密点检、趋势分析等。

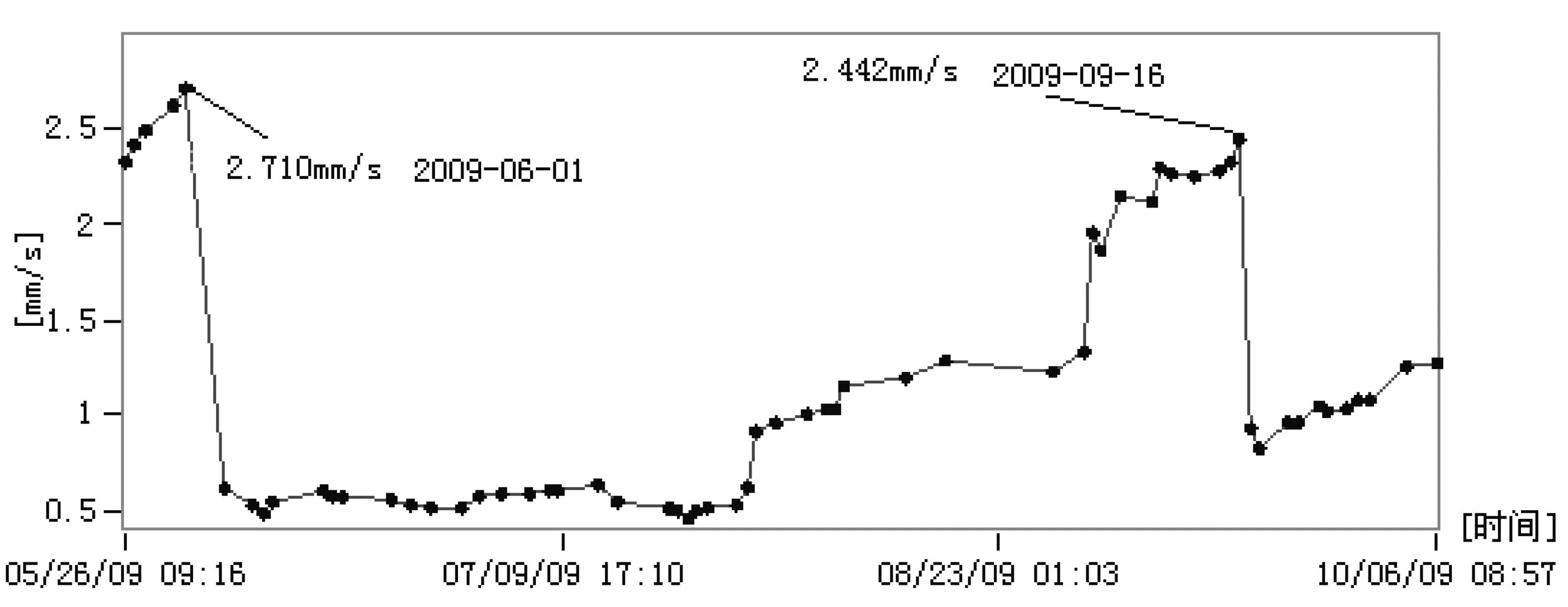

(1)精密点检:点检员每天定时用数据采集仪器对风机振动值、轴瓦温度进行采集,通过对风机的前瓦和后瓦以及电机的前瓦和后瓦按水平、垂直、径向分别采集振动值数据,生成振动值时域趋势图,根据风机运行经验,合理设置报警值。

(2)劣化趋势分析:一般风机设备正常运转过程中,振动值都是一个缓慢爬升的趋势。就我厂而言,如图2所示,风机检修后振动值一般控制在1.0 mm/s以下,振动值达到3.6 mm/s(振动异常报警值)一般在3至4个月时间。基于专业点检采集的振动数据以及其他方面的数据,可以科学合理地安排检修计划。

图2 风机轴瓦水平振动速度时域频谱

3.1.3 其他设备点检、维护的对策

点检、维护人员必须建立系统的理念,虽应分清主次,但也要全面兼顾,体现专业、全面、细致的工作素质。

(1)保持冷端烟气分析仪器设备稳定准确,保持三大阀设备可靠运行,为煤气回收策略提供支撑。

(2)保持烟气流量计设备精度,保证计量准备可靠。

(3)全线停产时必须重点对点火装置进行维护,保持点火装置稳定运行,确保百分百燃烧排放。

3.2 工艺操作方面

一般来说,操作人员的专业知识和技术水平越高,出现事故的概率就越低,系统运行也就更稳定,相关指标也就更优秀。

(1)合理设置控制参数和模式,保障除尘达标,保持较高水平的煤气、蒸汽回收指标。

(2)根据系统除尘效果、系统阻力情况,调节风机高速速度,实现节能。

(3)保障除尘水水质稳定,是将系统结垢控制在允许范围内的最重要手段,同时也能降低药剂成本、降低新水消耗量。马钢采用往除尘水中投加碳酸钠药剂的方法来稳定水质,这是一个在各大钢厂广泛使用并证明其行之有效的方法。这个方法最重要的条件是系统水量平衡,否则碳酸钠的反应与再生将遭到破坏,不仅水质难以恢复正常,而且增加药剂及处理成本。从我厂多年运行经验看,除尘水硬度≤100 mg/L(CaCO3),系统结垢极少,除尘水硬度在100 mg/L-200 mg/L(CaCO3),系统结垢可控,硬度大于300 mg/L(CaCO3),运行一个月结垢量就会造成烟气流量异常。

(4)保持系统自动运行,掌握记录相关运行参数,跟踪相关规律。

(5)跟踪掌握系统运行状况,及时发现相关问题;掌握相关预案,及时准确应对各种突发问题,比如在转炉补炉时风机高速以防止冒黑烟;很好地串联起工艺、设备方,督促相关方的工作。

4 结语

新OG湿法除尘只是转炉系统的一个部分,要使除尘系统稳定高效的运行,相关系统、各专业必须相互支持和协作、科学生产、科学管理、不断优化和创新。

参考文献

[1] 王三忠,申诚.转炉一次除尘风机爆炸原因分析与对策[J].河南冶金,2013,4

[2] 黄在强.300T转炉一次除尘风机维护检修[J].安徽冶金科技职业学院学报,2011,1

[3] 杨柳,张富信.钢铁行业节能减排技术发展现状[J].冶金设备,2014,S1