利用FUNAC数控系统对普通车轮加工机床进行数字化改造

2018-09-04朱晖

朱 晖

(安徽冶金科技职业学院 安徽马鞍山 243000)

随着我国铁路建设跨越式发展,铁路交通现代化的步伐正日益加快,国内新造机车车辆和引进高速列车的快速增加,对车轮加工精度的要求也不断提高。因为车轮加工机床属于高投入的设备,利用现有普通机床进行数控系统改造就成为了一种、各较为理想的选择。

车轮公司原有四台501机床,虽然能够很好地完成非精加工车轮的生产,但是满足不了高加工精度的要求,面临被淘汰的尴尬状况。该型号的机床主传动和各刀架钢性很好,整体结构结实可靠,如果对其进行全面的数控化改造,不但能够节约采购新机床的高额费用,而且避免浪费现有资源。

根据数控机床的基本特征,和现场的实际需求,我们对整个系统进行了设计。系统分为结构改造和数控系统改造。

结构改造包括刀架的滚珠丝杠改造、主轴驱动变速箱改造、液压系统改造等,属于机械液压专业,另外专门叙述。

本文着重介绍数控系统的选型和改造:分为数控系统、刀架伺服系统、主轴驱动系统等三个模块。

数控系统是FUNAC公司的0系列的0—TTC系统。0—TTC系统是一种能控制双路径的CNC,是为能独立控制双刀架的车床设计使用的。

刀架伺服系统FUNAC系统的控制部分,通过轴板将伺服驱动系统连接起来。其中一路径受系统结构控制,而另一路径受附加多轴卡控制。前一路为左刀架,另一路为右刀架。左刀架X,Z轴接在 AXE的轴板的第1,2轴上,而右刀架X,Z轴接在附加轴卡AXS的第5,6轴上。在控制系统方面是一个半闭环系统,只通过串型α脉冲编码器来进行位置,速度反馈。系统的检测单位为1 μm。电机一转,刀架移动8mm。水平刀架以直径来表示,垂直刀架以半径来表示。

主轴驱动系统:使用了西门子的6RA70主轴控制系统,可调速。

1 FUNAC数控控制系统的组成部分

1.1 主板

主板是将各功能板连接起来,进行信号,指令传递并向各功能板提供电源。主CPU在主板上。左下角有六个发光LED管分别显示运行、报警等系统信号。

1.2 电源模块

电源模块是向CRT/MDI,I/O板,主板提供,+24E,+15V,-15V,+5V,+24E电源。

现场使用的电源模块型号是A16B-1212-0110。它有四组接口(CP11,CP12,CP14,CP15),我们只用了CP11,CP12,CP15三组。四组保险丝(F11,F12,F13,F14)

1.3 PMC—M板

0系统可使用两种PMC,既机床PMC —L,PMC —M。我们现场使用的是PMC—M型。在FUNAC系统中,PLC程序是以梯型图来表示的,梯型图是以PMC为编程平台,利用PMC的指令来编制的。不同型号的PMC,其程序的步数,功能指令,内部继电器,保持型存储器的地址是不同的。顺序程序的编程是从梯型图的编制开始。梯型图是用PMC的指令编制,梯型图编制好后,并将它变换成机器语言指令,存储在PMC—M板上的两块可读写存储器(ROM)上。存入到存储器的PLC程序有PMC的CPU逐条的高速读出,并执行。在PMC—M板中有两块ROM存储器来存放机床的PLC程序。

1.4 I/O板

来自机床侧的和控制面板的输入信号通过I/O板传递到控制系统,主要是按钮信号,限位开关,继点电器触点或接近开关。并将从控制系统发出的输出信号通过I/O板传递给机床,让机床按指令运动。(如图1所示)该板有M1,M2,M18,M19,M20,CS8接口:M1,M18,M20接的是输入信号;M2,M19接的是输出信号;CS8 是用来连接主板的。输入信号的+24V电源是由电源模块提供的(通过M1接口的29,30,31,32针提供的)。输出信号的 +24V是由外部的+24E电源提供。

图1 I/O板

1.5 子CPU板

该板是对信号进行逻辑运算。

1.6 存储器板

存储器板是用来接受系统操作面板的键盘输入信号,提供串型数据传送接口,主轴模拟量,位置编码器接口,存储机床数据,零件加工程序,各种参数等。如图2所示。

它有M27,M26,M12,M3,M5,M74,CCX5,CS11,CS12,CPA7接口。

M27:用来连接位置编码器。

图2 存储器板

M26:用来模拟主轴,连接到6RA70主轴控制器。

M3 :用来连接MDI。

CCX5:用来连接9寸黑白显示器。

M12:用来连接手摇脉冲发生器。

M5 :用来通讯(例如:传零件加工程序)。

M74:用来通讯(例如:传零件加工程序。本系统没有用)

CPA7:用来连接备用电池(为防止停电时,机床数据丢失)。

CS11,CS12:用来连接主板。

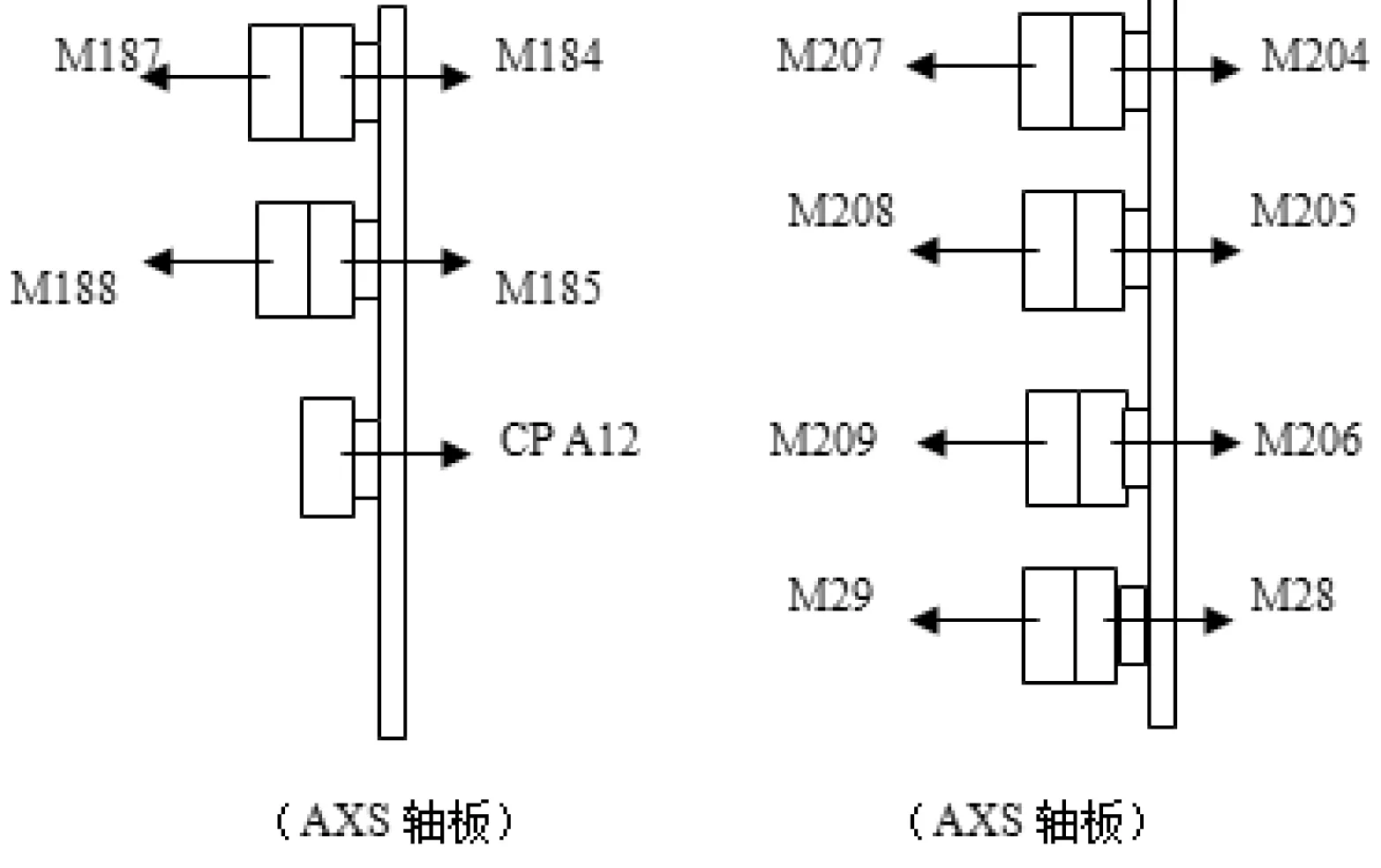

1.7 轴板

我们所使用的机床的FUNAC 的CNC控制系统有两个轴板,一个AXE基本轴,控制X,Y,Z,4th轴;另一个AXS扩展轴,控制5,6轴。FUNAC系统的控制部分通过轴板将伺服驱动系统连接起来,(在我们所使用的系统中)构成了一个半闭环控制系统。用AXE轴板来提供左刀架的X轴,Z轴的进给指令,接受左刀架的X轴,Z轴反馈的位置信号。用扩展的AXS轴板来提供右刀架的X轴,Z轴的进给指令,接受右刀架的X轴,Z轴的反馈的位置信号。如图3所示。

M184:给左刀架X轴驱动模块的给定信号。

图3 轴板

M185:来自左刀架X轴驱动电机编码器的位置反馈信号。

M187:给左刀架Z轴驱动模块的给定信号。

M188:来自左刀架Z轴驱动电机编码器的位置反馈信号。

CP A12:备用电源用于绝对脉冲编码器,本系统没有用。

M204:给右刀架X轴驱动模块的给定信号。

M205:来自左刀架X轴驱动电机编码器的位置反馈信号。

M207:给左刀架Z轴驱动模块的给定信号。

M208:来自左刀架Z轴驱动电机编码器的位置反馈信号。

M206,M209:分离型位置编码器,用于全闭环系统。

M28,M29:用于主轴控制。

2 FUNAC的伺服驱动系统

2.1 α伺服放大器模块及报警说明

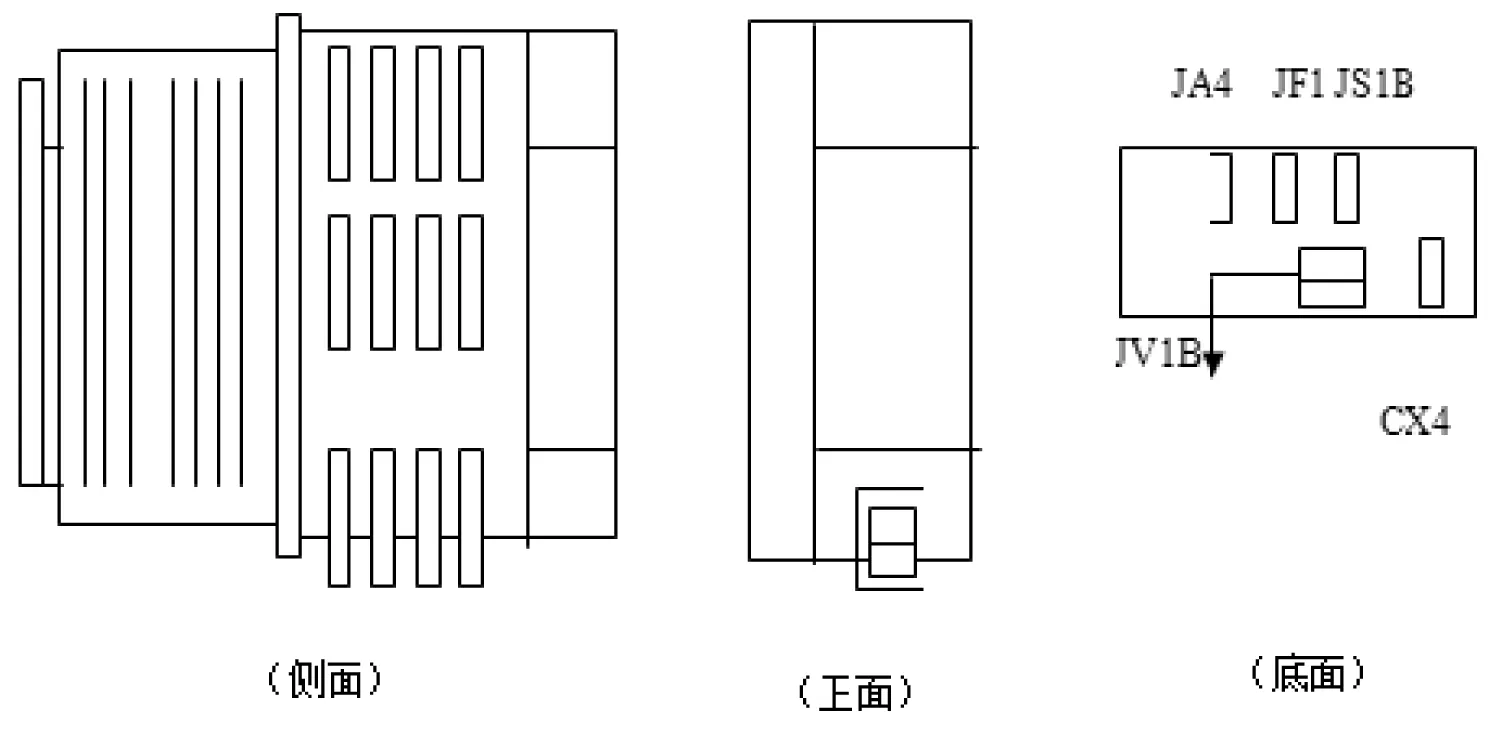

我们选用的α伺服放大器的型号A06B—6089—H104。输入交流220伏。都有内装型再生放电单元。再生放电单元就是当负载惯量大时,加减速频率高时,电机产生的再生能源,这些再生能源通过模块背后的阻值为16欧姆的散热片消耗掉。这两种放大器使用的时A型接口。它的报警保护功能通过模块前面的LED显示出来。在模块的下部有六个接口,我们所使用的系统中只用了两个接口(JV1B,CX4)见图4。

CX3,JA4, JF1, JS1B接口没有用。

JV1B:与轴板相连。

CX4:使能信号。(与机床的急停信号和超程信号有关,当其中的一个信号断开时,就将模块的使能信号断开。) 信号断开时,就将模块的使能信号断开。)

图4 接口布置图

2.2 α伺服电机

我们现场所用的电机都是交流伺服电机。1#,2#机床的X轴电机的型号α30/1200,额定输出3.3 kW,30 NM。Z轴电机的型号α30B/1200,额定输出3.3 kW,30 NM。Z轴电机所带抱闸的输入电压为直流90伏,当系统发出NC准备好信号F149.7和伺服准备好F148.6信号后,接通输出信号Y49。0后,抱闸打开。X轴,Z轴交流伺服电机都带有串型α脉冲编码器作为位置,速度反馈。我们现场使用的伺服电机每转,刀架移动8 mm。

3 主轴驱动系统

我们选用的主轴系统是西门子公司的6RA70主轴控制器。

在FUNAC系统中有两种控制主轴电机的接口:主轴串型输出接口和模拟输出接口。主轴串型输出接口可以控制两个串型主轴,而模拟输出接口只能控制一个模拟主轴。我们所使用的是模拟主轴。模拟主轴的速度是通过输出模拟的10V直流电压指令。他们是通过存储板上的M26接口的7#和20#管脚输出到6RA70主轴控制器,来控制主轴的速度。这里的10V电压设定成主轴的最速度。主传动的反馈的信号是通过主电机的测速发电机来传送的。

4 FUNAC系统的连接方式

4.1各功能板的连接图

图5 各功能板的连接图

4.2 轴板(AXE,AXS)与伺服驱动的连接示意图

以左刀架的Z轴为例。(其他各轴是一样的)

从图中我们可以看到,它是一个半闭环控制系统。给定是电压信号,反馈信号是以脉冲信号来传递的,通过控制单元将脉冲信号转变成电压信号,与给定电压信号进行比较。

图6 轴板(AXE,AXS)与伺服驱动的连接示意图

5 结论

较为老旧的501机床经过数控改造以后,加工精度大大提高,达到了加工高精度车轮的要求。改造后的机床动作控制准确有效;PLC程序编制、修改方便快捷;NC程序的输入简单明了。因为大量采用该公司常用设备的模块,使得备件通用性强,降低了使用成本。

数控机床自投入运行以来,其图形化的人机交互界面为操作及维护提供了简洁可靠的方法,该机床可靠性较好,加工精度高,使生产效率大大提高,有利地促进了公司的生产。

参考文献

[1] 何玉安. 数控技术及其应用[M].北京:机械工业出版社,2011

[2] 钱 平. 伺服系统[M].北京:机械工业出版社,2011