点聚焦太阳炉设计方法与研制实践*

2018-09-03张喜良崔芝瑛臧春城朱会宾白凤武王志峰

张喜良,崔芝瑛,4,臧春城,朱会宾,白凤武,4†,王志峰,4

(1. 中国科学院太阳能热利用及光伏系统重点实验室,北京 100190;2. 中国科学院电工研究所,北京 100190;3. 北京市太阳能热发电工程技术研究中心,北京 100190;4. 中国科学院大学,北京 100190)

0 前 言

点聚焦太阳炉系统是太阳能高温热利用的重要形式之一,将大面积太阳光汇聚到很小区域,实现超高温度(> 3 000℃)和极强能流密度,容易获得用常规手段无法达到的极端环境[1]。太阳炉工作过程不受电场、磁场、化学产物等的干扰,是一种理想的高温装置[2],广泛应用于军事、材料、化学、化工、航空航天和太阳能热利用等诸多领域的基础和应用研究[3-5]。尤其对于近年来快速发展的塔式[6]和槽式[7]太阳能热发电站中的新型吸热技术研发是一种不可或缺的实验装置。

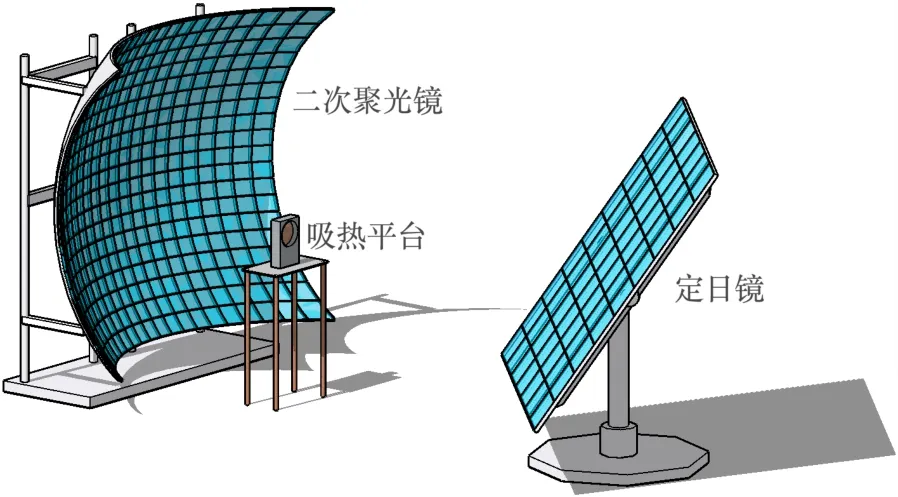

点聚焦太阳炉是一种复杂的、拥有自动控制的光学和机械系统,根据结构可分为两类:一类是直接入射型,聚光镜直接朝向太阳进行聚光,早期太阳炉设计多采用这类结构[2,8];另一类是定日镜型,借助于可旋转跟踪太阳轨迹的定日镜将太阳光一次反射到固定的聚光镜上,然后进行二次聚焦。这类太阳炉有输出稳定、聚焦位置固定等优点,已成为目前主流的研究对象,其一般结构如图1 所示,太阳炉由一次反射定日镜、二次聚光器、吸热换热平台等部分组成[9]。由于二次聚光器的反光表面往往是球面或旋转抛物面,使得聚焦光斑呈很小的圆形,所以,又称太阳炉为点聚焦太阳炉。在法国[10]和乌兹别克斯坦[11-12]均建有 1 MW 的大型点聚焦太阳炉,一次反射过程由多台平面反射镜构成的定日镜场完成,二次聚光器依附建筑物构建。此外,国际著名研究机构内一般都设有小型的太阳炉系统,进行科学实验、材料设备测试等[3,13-17]。在我国最大的太阳炉位于宁夏,用于太阳能制氢[18]。

图1 点聚焦太阳炉组成及工作原理示意图Fig. 1 Schematic diagram of the point focus solar furnace and the state in operation

本文结合国内外研究现状,详细介绍了一种点聚焦太阳炉的研制过程。首先,根据设计地点的实际太阳资源情况和地理位置,通过基于蒙特卡洛光线追迹法在C++和Matlab平台自主开发的点聚焦太阳炉光学计算软件,确定点聚焦太阳炉设备尺寸;然后,依据设计参数值,采用模块化设计方法进行定日镜和二次聚光器的结构设计,根据定日镜跟踪过程研发跟踪控制系统;设计完成后对主要部件进行强度、刚度分析。结合我国黑龙江省哈尔滨市的工程实际需求,对整个聚光系统进行了设备研制与安装和调试,验证了设计方法的可行性和正确性。

1 点聚焦太阳炉系统光学计算

点聚焦太阳炉的核心是由定日镜和聚光镜组成的光学系统,对其光学系统的精准评估与预测是设计与建造时的关键问题。根据点聚焦太阳炉工作原理,聚光系统光学计算过程可分为4个部分,分别为太阳模型、定日镜一次反射、聚光镜二次反射、吸热器接收面能流计算,然后运用蒙特卡洛光线追迹方法求解[19-20]。该求解过程基于如下假设:(1)入射到定日镜面的太阳光近似成 9.3 mrad的太阳光锥;(2)定日镜单元镜面为平面;(3)所有被追迹的光线所带的能量相等。

为获得太阳入射光线与定日镜一次反射面的夹角,需要确定太阳位置。太阳位置精确计算的方法有很多种,这里采用经典太阳位置简化计算式[21]:

式中:αsun为太阳高度角,rad;γsun为太阳方位角,rad;φ为当地纬度,rad;δ为太阳赤纬角,rad;ω为太阳时角,rad。其中:

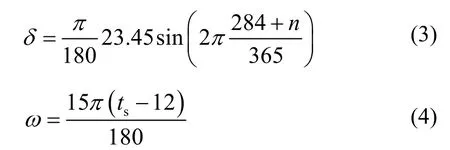

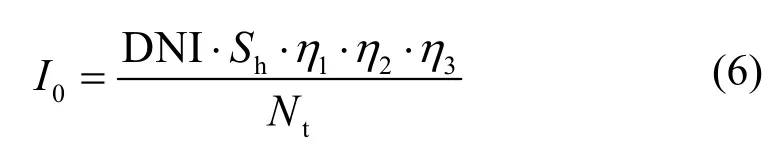

式中,n为计算时间对应日期在一年中的顺序,ts为真太阳时。

获得太阳位置后,定日镜跟踪太阳轨迹将投射到镜面上的太阳光线反射到二次聚光器开口上,使一次反射光线中心相互平行,且平行于二次聚光器的主光轴(即二次聚光器反光面的旋转中心),完成一次反射过程。与地面相固定的二次聚光器再将一次反射光进行二次反射,旋转抛物面或球形反射面使得二次反射光聚焦在焦平面的固定区域,实现二次反射过程。光学计算采用蒙特卡洛的光线追迹法通过追踪大量太阳光线在聚光系统中的轨迹,统计追迹光线经镜面反射后最终到达吸热器计算区域内光线的数目,获得在吸热器表面的能流密度预测值[22]:

式中:Nk为追迹光线到达第k个区域的数目;Sk为该区域表面积;I0为每根光线所带能量大小,计算式为:

式中:DNI为太阳法向直射辐照度,W/m2;Sh为定日镜总面积,m2;η1为定日镜反射率;η2为聚光镜反射率;η3为遮挡率;Nt为追迹总光线数。

1.1 点聚焦太阳炉聚光系统设计要求

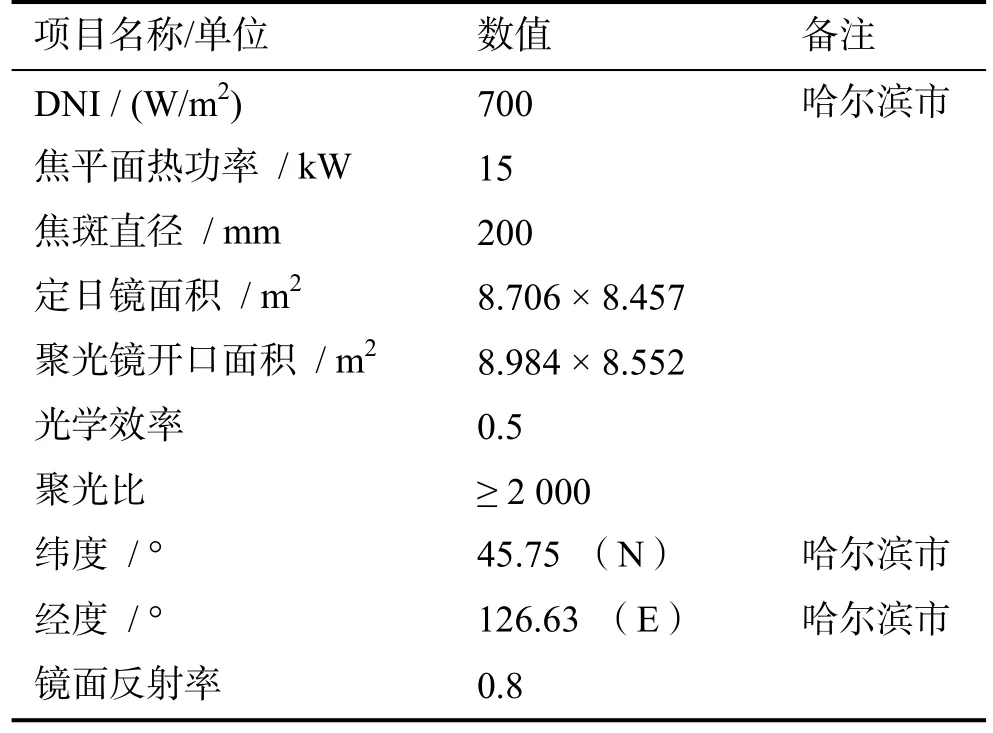

点聚焦太阳炉的光学计算按照表1中所给参数进行。由于存在灰尘等原因,镜面反射率保守取值为0.8。太阳炉系统的布置方式为:一次反光定日镜和二次聚光器呈正南正北布置,定日镜放置于二次聚光器北侧,吸热器位于两者之间。

表1 点聚焦太阳炉光学设计参数Table 1 Parameters of the optical design

1.2 定日镜反射光在二次聚光器上的投影情况

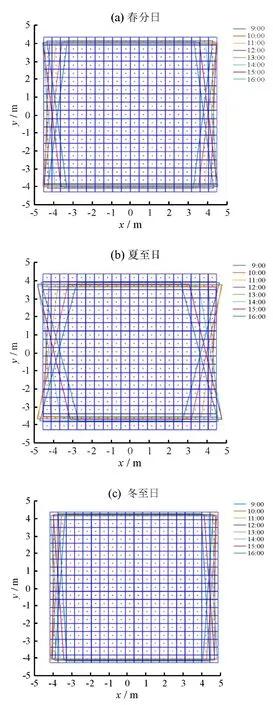

由于定日镜实时追踪太阳轨迹,其朝向姿态会随时间改变,故一次反射光光器上投射面积也会发生变化。为验证设备参数的合理性,通过光学计算程序,给出在典型日 9:00~16:00,定日镜反射光在二次聚光器开口平面上的照射情况。选取的典型日分别为春分日、夏至日和冬至日,从图2 可以看到定日镜和二次聚光镜的尺寸匹配,该设计方案合理。

图2 典型日定日镜在二次聚光器截光口平面上的投影Fig. 2 Heliostat projection in the aperture area of concentrator on typical days

1.3 点聚焦太阳炉聚光系统焦平面上能流密度分布计算

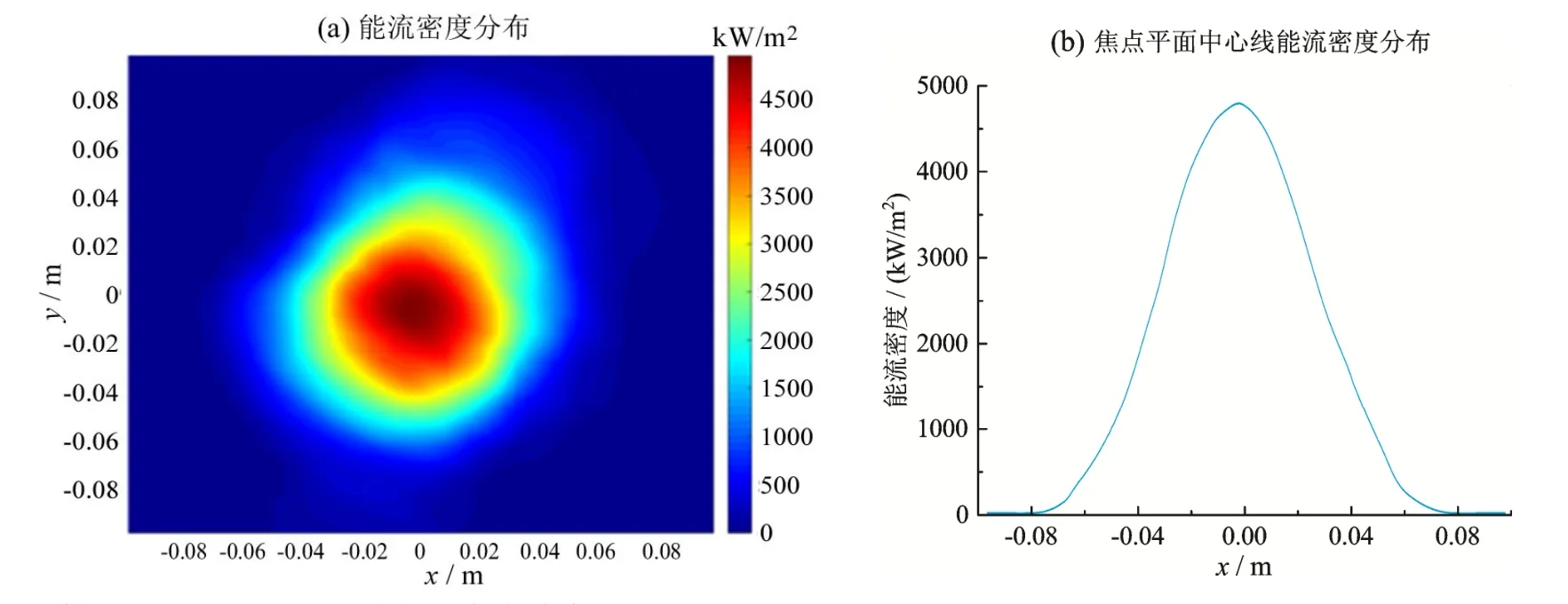

经自编程序计算,得到在设计点含保守误差情况下焦平面上的能流密度分布情况如图 3,表2给出了设计要求的参数与仿真结果。设计要求是该系统需满足的最低标准,在系统设计和可行性验证初期需留有裕度,以备应对太阳炉各部分硬件在制作、安装和运行过程中的误差,如跟踪误差和镜面误差等。由于各类误差很难量化,这里给出保守误差条件下的极端结果,实际情况与仿真结果会有所不同。

图3 含误差情况下太阳炉聚光系统能流密度分布Fig. 3 Heat flux on focal area when considering errors

表2 计算点仿真结果Table 2 Compare simulation results with the requirements

2 定日镜研制

2.1 定日镜总体设计

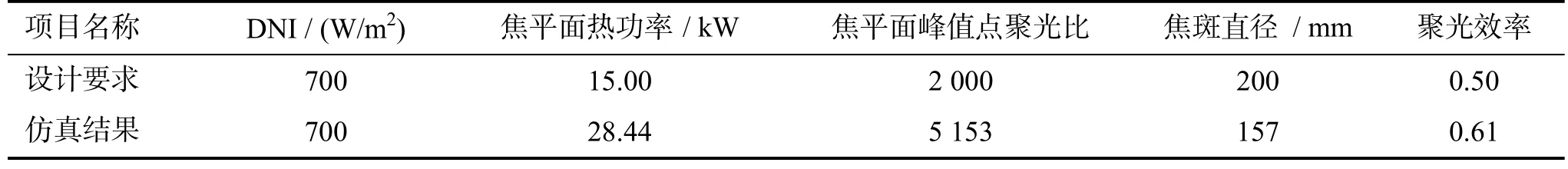

充分考虑定日镜的制作成本、运输成本以及安装调试成本,采用模块化设计。如图4所示,定日镜反光部分是由9行、7列共63个反光镜单元组成。为便于安装和调节过程的操作,反光镜单元之间的间隙为30 mm。定日镜反光表面总净面积为70.3 m2,反光表面外轮廓尺寸为8 706 mm × 8 457 mm,定日镜旋转中心距地面高度为4 450 mm。各反光镜单元反光面尺寸为1 219 mm × 915 mm(超白镀银镜标准规格为2 438 mm × 1 830 mm),该规格大大提高了镀银镜的利用率,对控制定日镜的成本具有重要意义。

在满足定日镜强度和刚度要求的基础上,整体设计力求结构简单,制作安装方便,成本较低。本定日镜系统包括立柱、传动箱、反光镜支架、单元反光镜以及控制系统等。定日镜采用方位加俯仰的跟踪方式,可全天候跟踪太阳转动,跟踪精度好于3 mrad,在6级风下仍可正常工作,8级风下可进行自我保护。

图4 一次反光定日镜总成图Fig. 4 Diagram of the heliostat

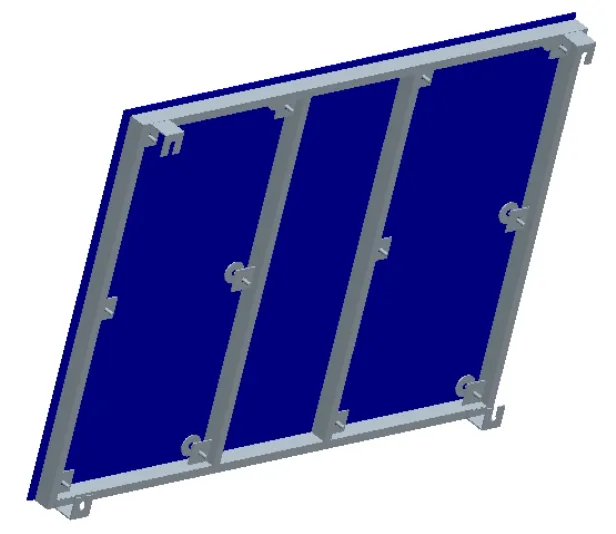

2.2 定日镜单元反光镜的设计

为使单元反光镜容易调平,并简化支架结构,在单元反光镀银镜背面设计了12个支撑点,通过陶瓷块与单元反光镜支架相连接,陶瓷块与镀银镜通过胶结的方式连接,即单元反光镜是由镀银镜、陶瓷块、单元反光镜支架以及必要的胶粘剂和螺栓紧固件组成,如图5所示。

图5 定日镜单元反光镜结构三维示意图Fig. 5 3D diagram of the heliostat reflector structure

2.3 单元反光镜面型调整

选一个具有较高平整度和面积足够大的平台,将一次反光定日镜单元反光镜倒扣在平台上,即镀银反光镜一侧与平台相接触。松开12个点处连接陶瓷块的 M6螺栓,使镀银镜与平台充分接触,并将单元反光镜支架调整到最低,即单元反光镜支架与镀银镜之间的距离最小。之后,锁紧各螺母,一个单元反光镜面型调整完毕。

2.4 单元反光镜的安装与整体面型的调整

将单元反光镜通过4个M12的螺栓与整体桁架相连接,通过吊线的办法或全站仪测量,将各单元反光镜的法线方向调节一致,为达到良好的外观视觉效果,最好将每个单元反光镜反光面调整到一个面内,锁紧各螺母,调整完毕。调整后的定日镜反光效果如图6所示。

图6 一次反光定日镜反射光斑Fig. 6 Light spot of the heliostat

2.5 定日镜跟踪控制系统

2.5.1 定日镜跟踪控制原理

定日镜由传动系统、支架、反光镜及控制系统4部分组成。控制系统采用方位、俯仰双轴驱动的方式控制定日镜自动跟踪太阳运行,将不同时刻的太阳平行光线反射至二次聚光镜,再经汇聚反射至吸热器中,达到获得高温的目的。

定日镜跟踪控制原理是事先计算出太阳的运动轨迹,即定日镜所在地理位置观测的太阳方位(包括太阳方位角和高度角),根据光学反射原理和“中心点原则”计算出定日镜方位轴和高度轴的角度,即定日镜方位角和高度角,从而实现对日实时跟踪。“中心点原则”是指当定镜中心点反射的太阳光线入射在接收面(吸热器表面)的中心点时,认为此时定日镜对太阳实现了绝对跟踪。在这里,假设太阳光直线传播且为平行线。

定日镜的方位角和高度角实际可由定日镜面的法向量表示,即某时刻定日镜的姿态可由该时刻其镜面法向量唯一确定。因此,为了实现某时刻将定日镜中心点反射太阳光至吸热器面中心点,只要确定该时刻定日镜面法向量即可。

基于上述跟踪原理,同时考虑到控制系统成本的制约,采用开环控制(即程序控制)的方法。结合太阳运动模型和位置算法,以及定日镜的模型和跟踪策略,实现定日镜的跟踪控制。

2.5.2 定日镜跟踪控制系统研制

定日镜控制系统的硬件设计。由CPU板给直流电机驱动器提供脉冲信号和方向信号等控制信号驱动电机正反转运动,在高度角方向和方位角方向分别由不同的角度传感编码器进行镜面角度检测并将检测值反馈到控制器,进而由控制器进行相应的数据处理和分析,从而使系统构成一个闭环控制系统。

研制的太阳炉用定日镜控制系统包括控制柜、控制器、电机及动力线、编码器信号线、限位传感器等。电机依照定日镜机械结构设计要求,选取功率400 W、扭矩1.27 N·m、防护等级IP65,考虑到成本因素选取国产直流无刷电机。

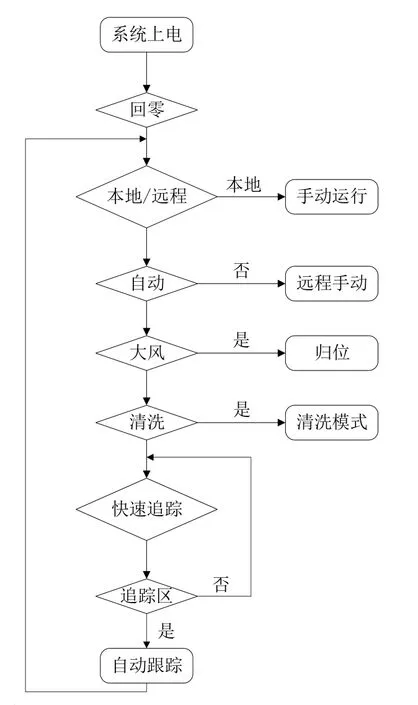

定日镜控制器与外接的带光电编码器的直流无刷电机构成一个独立的闭环系统,控制电机的运行,分为水平和俯仰两台电机。水平和俯仰各带有左右限位和零点检测开关,能够对电机位置进行检测和限制。以太网传输模块进行Modbus-TCP通讯,实现多个系统之间的整体协调控制。同时,控制板还带有高精度实时时钟(real time clock, RTC)芯片,能够获得精确的时间,完成天文公式太阳角度的本地计算。控制器上的带电可擦可编程只读存储器(electrically erasable programmable read only memory,EEPROM)存储器用于存储一些本地参数,保证掉电后不丢失。控制板自带温度传感器,对控制板所在的环境温度进行监测,出现过热情况时进行相应的报警和保护。定日镜跟踪控制器照片如图7所示,定日镜跟踪控制流程如图8所示。

图7 定日镜控制系统照片:定日镜控制器(左);定日镜就地控制器线路板(右)Fig. 7 Photos of Heliostat control system

图8 控制逻辑图Fig. 8 Control logical diagram

3 二次聚光器研制

3.1 二次聚光器设计说明

二次聚光器的结构设计是在光学设计结果的基础上进行的。光学设计的优化结果表明,二次聚光器的反射面为抛物面,其焦距为 6 m,抛物反射面的中心距地面4 580 mm,与一次反光定日镜的中心相对应。整体抛物反射面由19 × 20阵列的反射镜单元组成,行列间隙 10 mm,可得到较好的光斑能流密度。反射镜单元采用的玻璃镀银镜尺寸为450 mm × 450 mm × 4 mm,该规格尺寸是根据单元镜的聚光效果,经过多次试验得来的。背部支撑采用具有一定刚性的金属框架结构,以保持反射面形状。图9为二次聚光器反射镜单元结构示意图。

图9 二次聚光器反射镜单元结构示意图Fig. 9 Diagram of concentrator facet structure

二次聚光器支撑结构的抗风强度设计要求在风速32 m/s时进行,保证整体结构能抵抗风荷载产生的弯矩作用而不被破坏;在风速14 m/s进行刚度校核设计,以保证系统工作时保持较好的聚光精度。

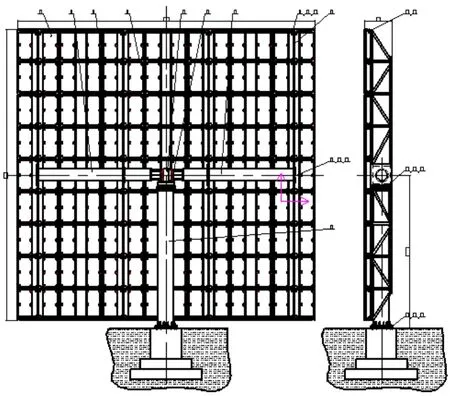

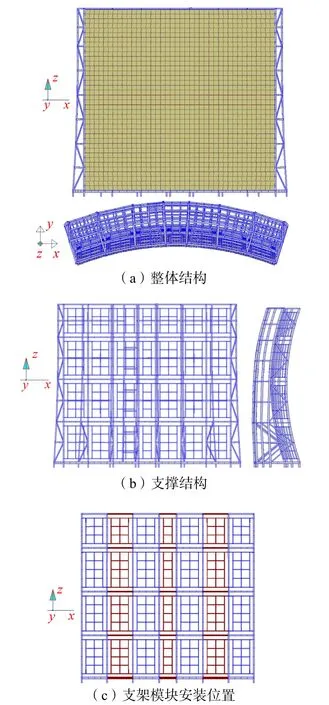

支撑结构整体为模块化桁架结构形式,包括 4组主体支架模块和28组反射镜支架模块。每个主体支架模块以4根具有双向弧度的立柱作为主支撑,构成模块的各构件间焊接而成。相邻主体支架模块之间为独立的连杆和连接板,采用螺栓连接方式将4组支架模块连接为一个整体,螺栓连接方式可以缩短安装周期。反射镜支架模块安装在主体支架上,用于支撑璃反射镜。图10为二次聚光器结构的示意图,支撑结构主要优点有:

(1)整体支撑结构形状为双向曲率的抛物面,便于反射镜单元的安装与调试;

(2)整体支撑结构采用模块化,便于生产、存放、运输、安装等,大大缩短生产周期;

(3)支撑结构的各组成构件均采用热镀锌表面处理方法,螺栓标准连接件采用不锈钢材质,增强了支架的耐腐蚀性,延长使用寿命,且可实现20年免维护,节省了维护成本。

图10 二次聚光器结构示意图Fig.10 Diagram of the concentrator

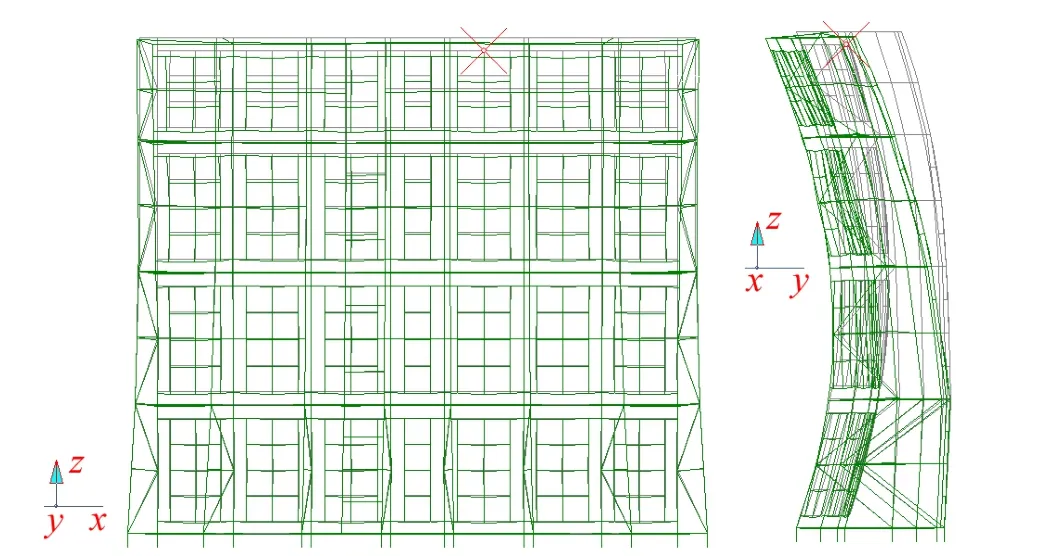

根据系统安装地点的环境条件,通过有限元计算模型分析二次聚光镜支撑结构所受外部载荷后,对结构模型施加载荷和边界约束,然后对结构进行力学性能计算,分析计算结果,在此基础上对结构进行反复优化。结构所承受的外载荷包括风荷载、雪荷载、温度载荷、地震载荷等,此处主要分析了风荷载和结构自重对支撑结构力学性能的影响。按照总体设计要求,以风速32 m/s进行结构强度计算,即结构在该风荷载作用下不被破坏;以风速14 m/s进行刚度计算,即结构在该风荷载条件下产生的变形不影响聚光器系统的聚光性能。

以风向垂直于整体反射面时为例,说明结构的有限元计算过程和结果。

3.1.1 风荷载的计算

风荷载如式(7)[23],式中的各项参数以《建筑结构荷载规范》的规定作为参考选取计算。

式中:F为每个反射镜单元所受风载荷,kN;βz为高度z处的风阵系数;μs为风荷载体型系数;μz为风压高度变化系数;ws为基本风压,kN/m2,A为反射镜的迎风面积,m2;v为风速,m/s。强度计算和刚度计算时,F取值分别为312 N和60 N。

3.1.2 整体支架结构的强度计算

图11为风速32 m/s的风荷载作用下支架结构的应力分布云图。最大应力为 112.85 MPa,小于材料的许用应力,最大应力发生在第二平台层的杆件上。

图11 支架结构应力分布示意图Fig. 11 Stress distribution diagram of bracket structure

3.1.3 整体支架结构的刚度分析

图12 为风速14 m/s的风荷载作用下支架结构的变形示意图。

图12 支架结构变形示意图Fig. 12 Deformation diagram of bracket structure

y向最大位移量对应的位移值为x= 0.007 mm、y= -3.52 mm、z= -0.53 mm;z向最大位移量对应的位移值为x= 0.004 mm、y= -3.50 mm、z= -0.57 mm。结构位移量均小于5 mm,根据经验,支撑结构的刚性能够满足聚光性能要求。

3.2 二次聚光器反射镜单元面型的调整

严格意义上讲,抛物面二次聚光器反光面不同位置上的反光镜单元面型不同,为降低制造成本,这里允许聚光效果有一定的偏差,认为不同位置上的反光镜单元面型相同,因此,二次聚光器反光面就由许多个具有相同面型的反光镜单元组成。由于二次聚光器反光镜单元的数量较多,调整面型的工作量大,为了提高调整面型的效率,从光学分析入手寻找突破。

图13 物体在平面镜中成像示意图Fig. 13 Diagram of the object imaged in a plane mirror

如图 13 所示,二次聚光器反光镜单元面型被调整为曲面之前为平面镜,在反光镜单元前方一定距离放置一个与反光镜单元外轮廓一样的物体AB,这一距离就是二次聚光器的焦距。在物体 AB的中点位置观察到其在反光镜单元中的像为与物体 AB形状相同,且被缩小的像A"B";随着反光镜单元反光面被调整为曲面,且曲率越来越大,则物体 AB在反光镜单元中的像A"B"也会变得越来越大,当像A"B"的外轮廓接近于反光镜单元的外轮廓时,则视为二次聚光器反光镜单元的面型调整到位,如图14所示。这种调整面型的方法是基于物体在凹面镜中的成像得来的,不依赖于晴好的天气,可以显著提高调整面型的效率。

图14 物体在凹面镜中成像示意图Fig. 14 Diagram of the object imaged in a concave mirror

3.3 二次聚光器整体面型的调整

将调好面型的反光镜单元安装在二次聚光器的支架上,在二次聚光器焦平面的焦点处放置一个足够大的耐高温靶面,在靶面上标出二次聚光器焦点的位置。启动一次反光定日镜,使其正常跟踪太阳运动,把所有反光镜单元的聚光光斑调整到靶面上焦点的位置,至此,太阳炉的调试完成,如图15。经测试,光斑中心区域直径为180 mm,小于设计值的200 mm,达到了预期设计目标。

图15 太阳炉研制调试实际过程:(a)二次聚光器面形调整过程中的光斑变化;(b)研制完成的系统图片;(c)熔化钢板Fig. 15 Construction process of the solar furnace:(a) spot variation during the process of the shape adjustment of the secondary concentrator; (b) solar furnace system; (c) melting steel panel in solar furnace system

4 结 论

对点聚焦太阳炉的光学计算、定日镜和二次聚光器设计及二次聚光系统的整机调试方法进行研究,通过在哈尔滨市建立一套系统样机对设计及调试方法进行了验证。获得了点聚焦太阳炉的全套设计方法和产品研制技术,结论如下:

(1)根据用户需求,通过开发的点聚焦光学系统设计软件,可以计算出典型日一次反光定日镜在二次聚光器采光面上的聚光情况,可以优化设计二次聚光器的焦距及焦平面上的峰值热功率。

(2)针对平面型定日镜和二次聚光器提出了模块化设计方法,简化了整体支架结构,便于运输和安装。

(3)定日镜的反光镜单元采用12点支撑,保证了反射镜的高精度调平。

(4)经熔化钢板测试实验,光斑中心区域直径为180 mm,小于设计值的200 mm,达到了预期设计目标。