承压设备中、小径管管座角焊缝的超声检测

2018-09-01,,,

,,,

(中国大唐集团科学技术研究院有限公司 火力发电技术研究所, 北京 100040)

近期,天津某电厂4号机主汽门入口温度仪表管座发生脱落,内蒙古某电厂主蒸汽管道蒸汽取样管沿焊缝熔合线出现开裂等事故。经了解,其他各电厂也有承压部件管座角焊缝开裂失效事故发生[1-2]。因此,须采取有效措施进行管座角焊缝质量的有效监控。但承压部件上的管座形式多样,结构复杂,虽然射线检测具有检测结果直观的特点,但管座属于大厚度比工件[3],实际检测中难以兼顾灵敏度与穿透性[4];而对于在役小径管座,由于位置等原因难以使用源在外胶片在内的透照技术[5]对管座角焊缝实施有效检测。由于管径小、检测位置的局限性、缺陷信号识别困难、缺陷定位难度大等原因[6],管座角焊缝的超声检测也未能普及,长期以来管座角焊缝多进行表面检测。而管座焊缝在焊接时,焊工可能作业不当,致其内部有焊接缺陷产生;另一方面设备在运行中,焊缝内部也可能产生危害性缺陷。因此有必要对火电机组承压部件上各类管座焊缝开展深入的检测研究,总结有效的检测方法,避免其失效给电厂带来损失。

管座角焊缝的超声波检测虽然存在种种困难,但仍不失为一种有效的检测方法。笔者通过分析管座结构形式,选择合适的超声检测工艺并进行检测试验,试验结果表明所选工艺可满足管座角焊缝内部质量的监控需要。

1 承压设备上的管座类型及可检测性分析

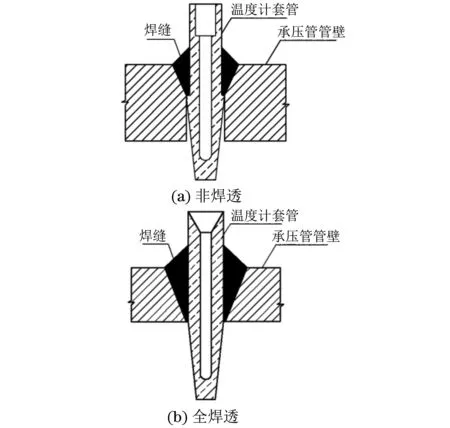

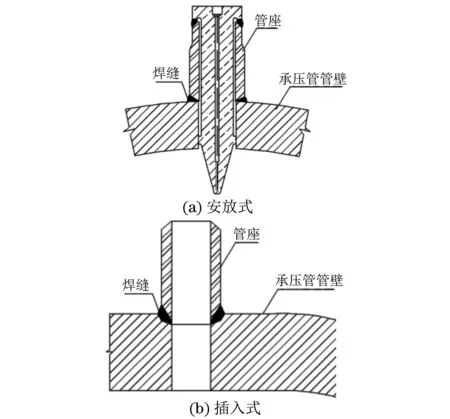

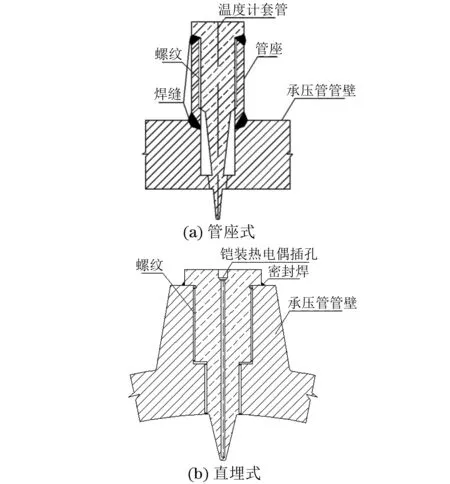

火电机组承压部件上的温度测点、压力测点、疏放水管、排空气管、取样管以及其他用途管座的结构形式,经归纳统计主要有直埋式(见图1)、管座式(见图2)和螺纹式(见图3)[7]。直埋式与螺纹式多用于温度测点、蒸汽取样管座;管座式是用短节接管与承压设备相连接的结构型式,多用于排空、疏放水管座等。

图1 直埋式管座结构型式

图2 管座式结构型式

图3 螺纹式结构型式

针对这几类管座角焊缝分别进行讨论,确定超声方法的可检测性及检测工艺。

为了提高检测灵敏度和分辨力,常采用高频(5 MHz)探头对中小径管座角焊缝进行超声波检测。镍基、不锈钢等焊缝由于晶粒粗大,信噪比低,缺陷信号识别困难[8]等原因,尚不适合进行超声波检测,故文中讨论的超声检测对象指非奥氏体接管座角焊缝。

对于螺纹式直埋式结构,其用于密封的焊缝无适当的检测面,无法使用超声波进行检测,仅能使用磁粉、涡流等进行表面及近表面检测或用渗透法进行表面检测。

对于螺纹式管座式结构,接管内壁螺纹面反射的超声波杂乱,无法使用超声二次波检验,而一次波声束仅能扫到焊缝根部,即使用相控阵超声检测,声束也难以覆盖整个焊缝检测区。

2 管座超声检测工艺讨论

超声检测工艺是超声检测技术要求和检测过程的程序控制,是超声检测质量好坏的技术性因素。对于能进行超声检测的管座,分类研究了其超声检测工艺。

2.1 管座式结构的角焊缝检测

2.1.1 检测工艺

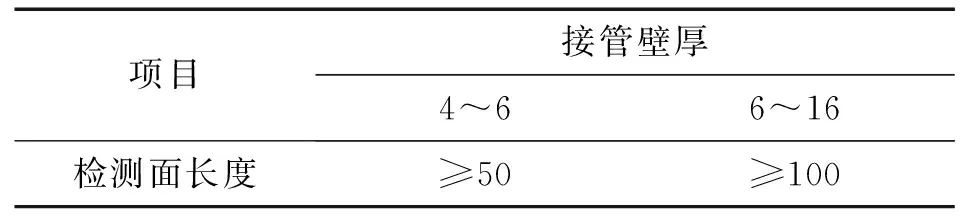

主汽、再热热段蒸汽管道上的疏水、排空及部分取样管座,其结构多为管座式,接管检测面长度及管壁厚关系符合表1的条件时,可参考DL/T 1105.2-2010《电站锅炉集箱小口径接管座角焊缝无损检测技术导则 第2部分:超声检测》规程进行普通A型脉冲反射法检测。

表1 检测面长度及接管壁厚要求 mm

检测时,探头放置的检测面为接管外壁,无须考虑管道曲面对缺陷定位的影响,依靠一次直射波和内壁二次反射波进行焊缝声束覆盖,该检测类似小径管对接焊缝单面检测,而小径管超声波检测是一种成熟的检测工艺。按该规程对一些管座式角焊缝进行了检测,检测效果满足工业应用要求。但由于管座结构相对复杂,缺陷波容易和结构波混淆,因此波形识别困难,对检测人员的要求相对较高。刘健[9]研究了这种管座角焊缝的超声波检测方法,其工艺与DL/T 1105.2-2010规程所述类似。

2.1.2 可能漏检的缺陷

对于安放式管座型式,上述检测可发现接管侧坡口未熔合、根部未焊透,以及焊缝中的气孔、夹渣、部分反射面较好的裂纹;但主管筒体不开坡口或坡口角度很小而接管壁厚又较薄时,则可能漏检主管道筒体坡口的未熔合缺陷。

插入式管座安装时会在主管道上开坡口,当探头K值选用合适时,主管道上的坡口未熔合缺陷可用一次波检测到。因此从检测角度而言,相对安放式管座,插入式管座的结构好。

2.1.3 安放式管座主管道筒体坡口未熔合的危害性

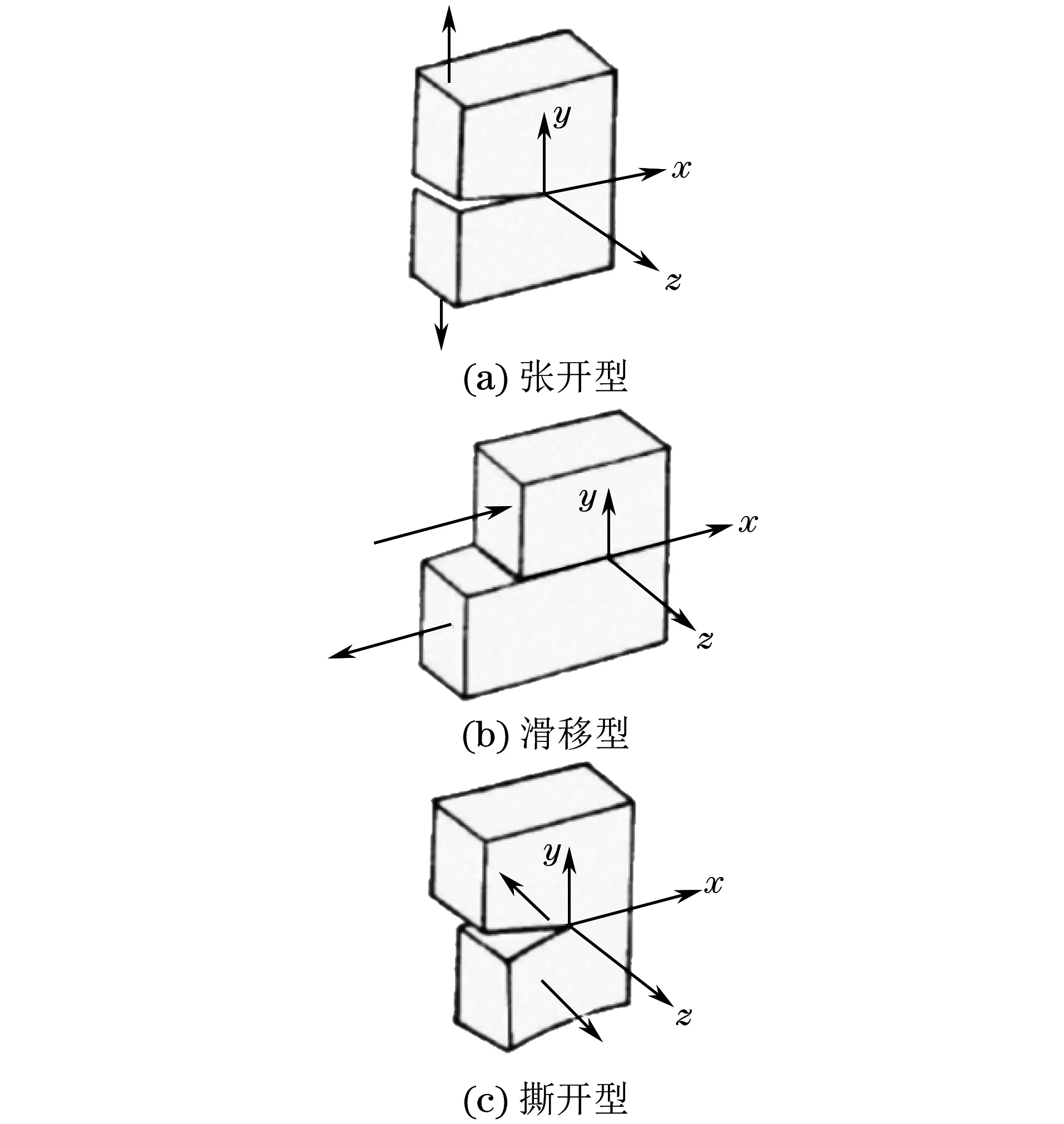

未熔合是一种面积型缺陷,会减少部件的承载截面积,易产生严重的应力集中,危害性仅次于裂纹[10]。未熔合的开裂扩展型式与裂纹相同,裂纹的扩展有三种基本类型:张开型(Ⅰ型)、滑移型(Ⅱ型)、撕开型(Ⅲ型)[11],如图4所示。未熔合的扩展以某种开裂型式或多种开裂组合型式进行。其中撕开型裂纹扩展型式在管座中较少见,除非装配不当使得管座中存在三向应力时。孙晓菊研究了壳体在两向应力作用下,Ⅰ+Ⅱ型复合型裂纹在扩展过程中,不同的扩展成分在有效应力强度因子中所占的比重。研究结果表明:Ⅱ型成分在有效应力强度因子中所占比例趋近于0,几乎不对裂纹扩展做贡献,Ⅰ型成分决定了裂纹的扩展速率[12]。因此必须对安放式管座的主管面坡口处增加补充检测。

图4 裂纹扩展的三种基本型式

2.1.4 补加检测

针对主管道筒体焊接面未熔合缺陷,增加辅助检测可提高可检测区域。

(1) 当接管壁厚为4~6 mm时,可在接管面上使用爬波探头进行辅助检测[13],爬波对于与声束接近垂直的面积型缺陷很敏感[14]。

(2) 当接管壁厚在6~9 mm范围内时,爬波检测依然有效[15],可用爬波探头在支管上进行检测。当壁厚超过9 mm后,横波一次波基本上就能扫查到该位置的未熔合缺陷。

当管座的接管厚度满足表1要求,但检测面长度不满足表1要求时,探头声束无法完全覆盖管座角焊缝。而相控阵超声检测技术的声束可达性强,其检测面长度需求远低于常规超声检测,故可使用相控阵超声方法实施检测[16-18],具体检测工艺可参照DL/T 1718-2017《火力发电厂焊接接头相控阵超声检测技术规程》执行。

2.2 直埋式结构的角焊缝检测

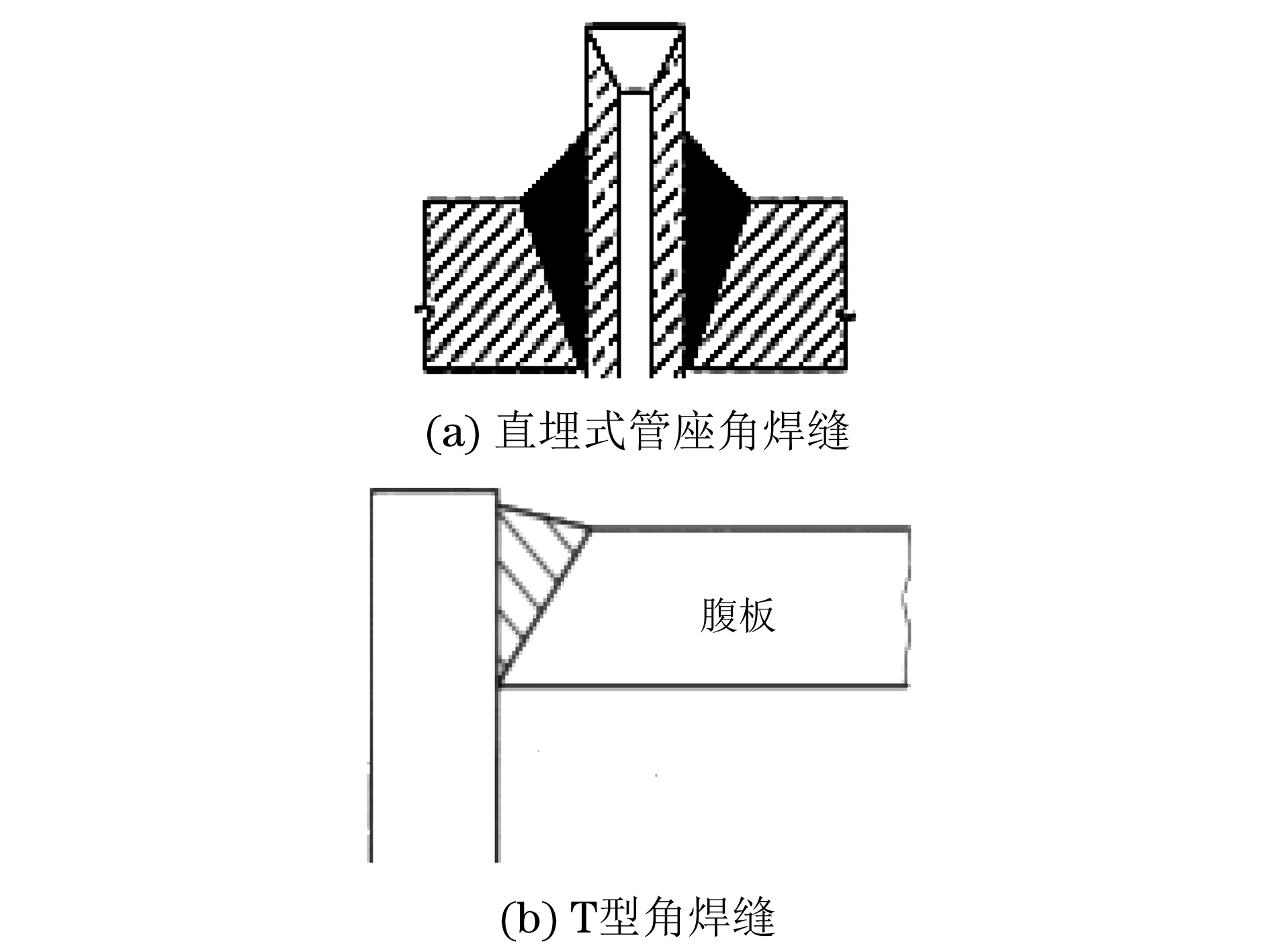

图5 直埋式管座角焊缝与T型角焊缝对比

由于中小径管曲率半径小、壁厚薄、检测面短等原因,探头移动范围小,对焊缝扫查区域有限,即使用相控阵超声检测,声束也难以覆盖全部检测区。在这种情况下,可在主管道上实施检测。直埋式管座角焊缝与T型对接焊缝结构相似,其剖面对比如图5所示。对图5进行分析,探头放在直埋式管座的主管上检测和探头放置在T型角焊缝的腹板上检测类似,因此可参照T型角焊缝的检测方法进行检测,但其检测面在管道面上,与T型焊缝检测又有所不同。

2.2.1 检测存在的问题

探头放置在管道上检测直埋式接管角焊缝,存在的主要问题有:

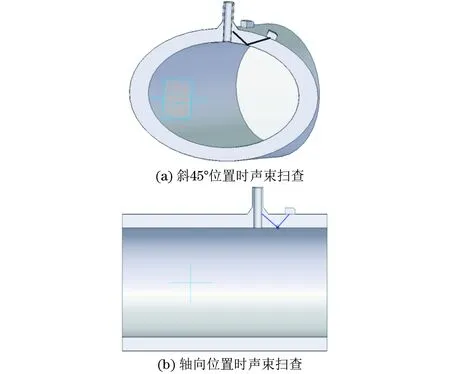

(1) 使用同一探头在管道外壁检测时,由于探头所在位置圆周切线与管座轴向夹角不断变化,声束对焊缝的覆盖性及反射回波的定位规则都在随探头位置的变化而变化,如图6中的声束线所示。

图6 探头在不同位置时的声束路径变化

这种反射回波的定位规则变化,使得反射回波难以定位。蔡伟[19]对主管检测缺陷定位方法进行了近似计算,将整个圆周分为八个区,每两个对称区用一套近似计算公式,精度低且复杂。因此,为了实现在主管上对角焊缝进行超声检测,需要有一套简单快捷的定位计算方法。

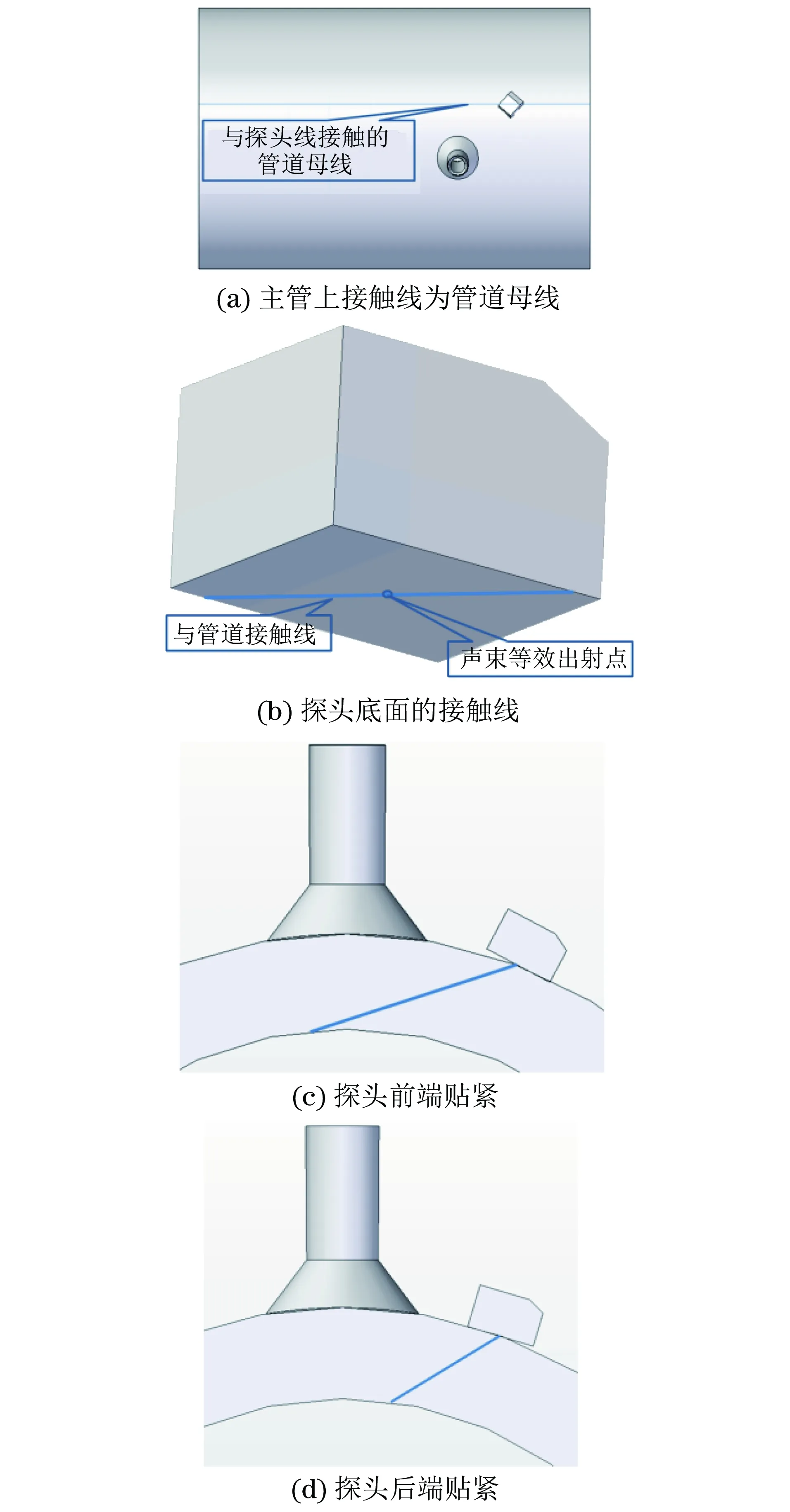

图7 探头在主管道检测时的线接触及探头翘动影响示意

(2) 在管座周圈的主管位置进行检测时,理论上探头和主管均为线接触。对于管道,线接触位置均为管道母线位置,如图7(a)所示;对于探头,线接触位置各不相同,如图7(b)所示。由于线接触,探头前后端不固定,会以接触线为轴产生小角度翘动,引起声束在工件内的倾斜角度发生变化。

图7(c)及图7(d)为K1探头在管道腹部检测角焊缝时,前后翘动对主管内声束角度的影响示意。因此,按原已知K值计算的定量数据将不准确,不利于缺陷定位。

上述回波定位问题,限制了超声波检测技术在主管道上对直埋式结构管座的检测应用。

2.2.2 针对定位的解决方案

针对影响主管面上检测直埋式管座角焊缝缺陷的定位问题,提出了解决方案。

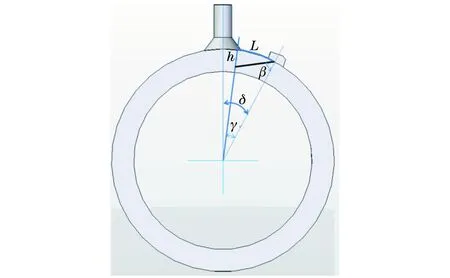

(1) 回波定位算法

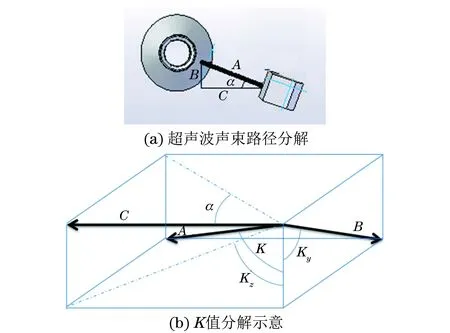

对于图6(a)所示,在半径为R,壁厚为T的主管上使用入射角β=atan(K)的斜探头进行一次波及二次波检测,探头轴线与主管母线夹角为α。α夹角可根据探头所在位置测定。假定回波由缺陷引起,声束传播至焊缝内部,遇到距离上表面埋藏深度为h的缺陷后,声束发生反射,反射回波沿原路径返回,声束传播的俯视图如图8(a)所示。对声束传播路径A可进行分解,分解为与主管轴向垂直的路径B及沿主管轴向传播的路径C,如图8(b)所示。其中A可由仪器直接读取。因此定位仅需确定C及B在主管外壁圆周的投影弧长L及在主管壁厚方向上的投影深度h,如图9所示。

路径A的分解对应着探头K值的分解及探头前沿的分解,路径矢量分解及K值的分解示意如图8(b)所示。

图8 管座检测超声波声束路径分解与K值分解示意

图9 周向声束路径B的各项参数定义示意

根据几何关系,可从图8(b)得到以下关系

(1)

式中:Ky,Kz,B,C的定义见图8(b)。

当发现缺陷时,定位所用各计算参数意义如图9所示。刘长福等[20]给出了该种情况下的定位计算公式,见式(2)。

(2)

因此,对于探头在主管上非肩部位置检测直埋式角焊缝的定位,结合式(1),(2)可确定缺陷位置。当使用二次波进行检测时,缺陷距离主管外壁h2=2T-h。可用EXCEL输入公式进行多变量的数据计算,用于查询。对于主管上距离上表面某一深度的缺陷进行检测,结合式(1)与式(2),可计算得到探头周向移动轨迹。

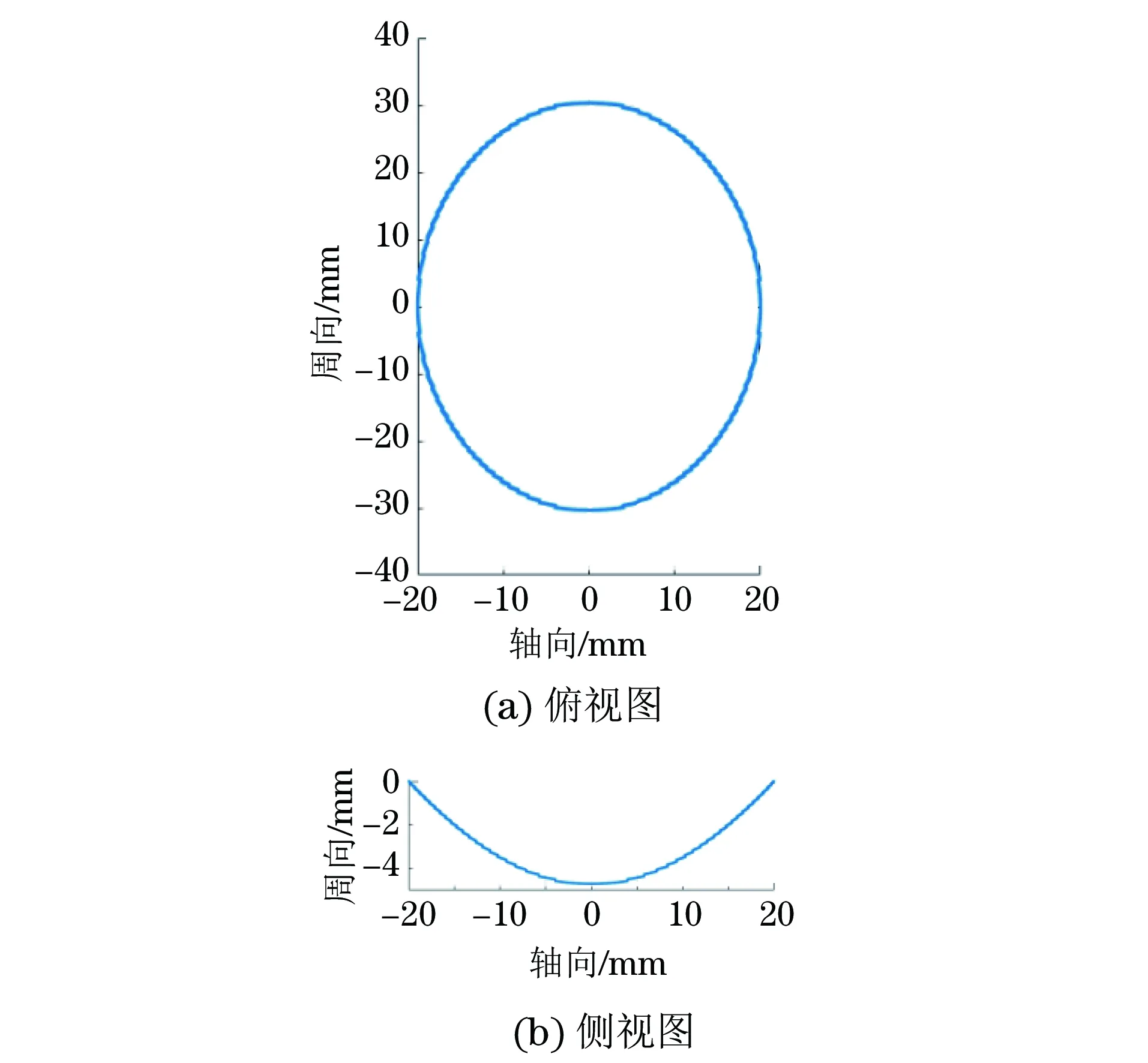

在某φ194 mm×25 mm(直径×壁厚)的管上开10 mm深的直径为1 mm的径向孔,用K1探头检测时,根据式(1),式(2)编程计算出的移动轨迹俯视投影及侧视投影,如图10所示。由图10可见,俯视投影近似为椭圆,侧视投影近似为马鞍形,与实际检测轨迹相符。

图10 K1探头检测径向孔的计算轨迹

图11 主管检测时,反射体与探头的相对位置

探头晶片激发的超声波,从图7(b)所示的接触线进入管道,遇到缺陷产生反射回波,当探头不在管道的肩部及腹部位置时,缺陷并不位于探头的正前方,因为不与轴线垂直的直线在管壁上为螺旋线。不同检测位置时,缺陷可以位于探头的左侧、右侧、或正前方上。因此,在主管道上腹部肩部之间发现缺陷进行定位时,不能按缺陷位于探头正前方进行直线测量(见图11),必须按分解的两个方向分别测量,然后矢量合成确定缺陷位置(探头前沿也需被分解),经过多次检测验证,矢量分解合成定位较准确。

(2) 探头翘动控制

如图7(c),7(d)所示,探头翘动会使得声束在工件内的倾斜角度发生变化,而引起定量数据不准确。但在主管上对角焊缝检测时,探头翘动情况是难以避免的,目前减小这种影响的主要途径是减小探头接触面积。

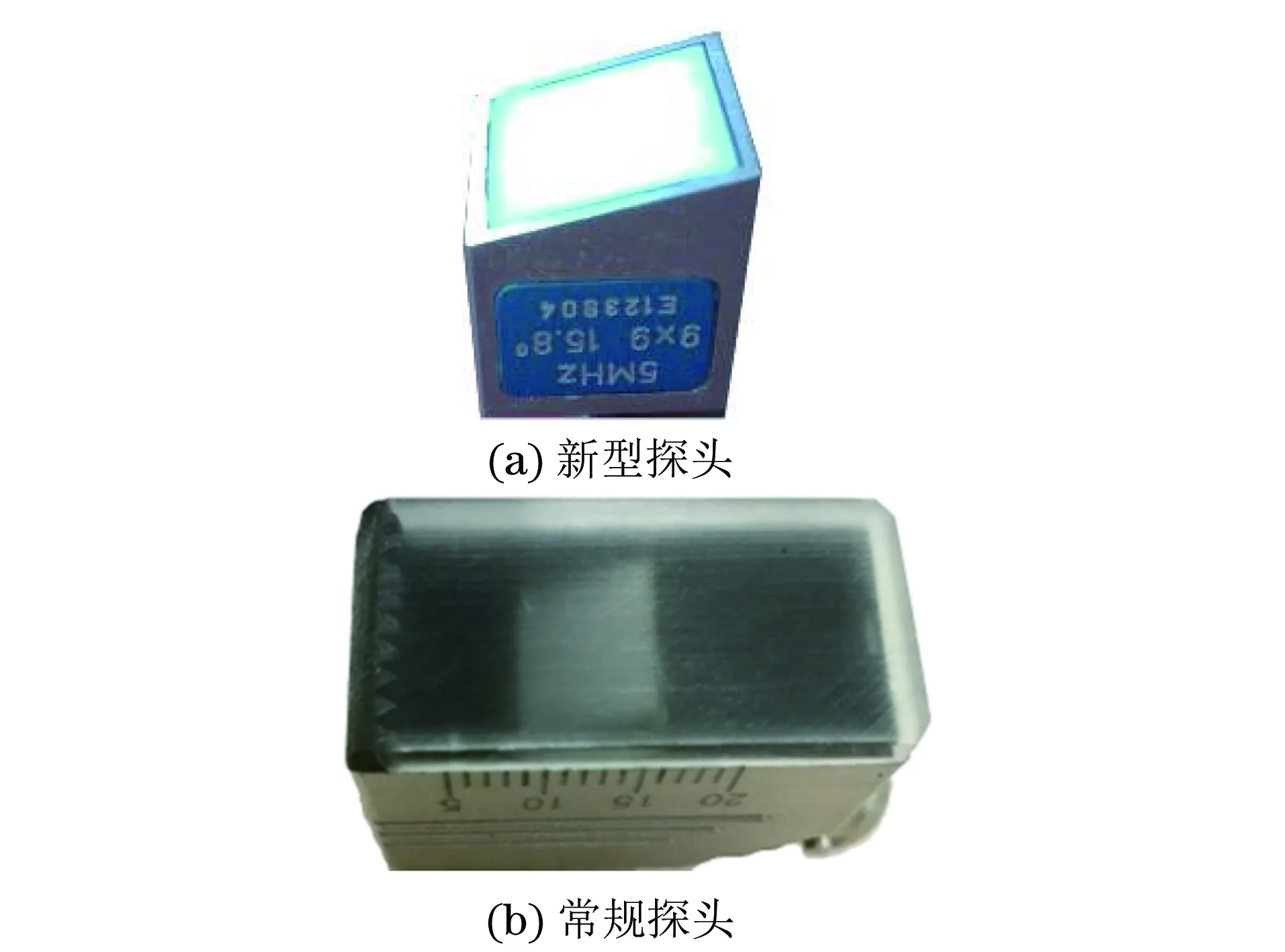

在探头内压电晶片面积确定的情况下,只能通过探头结构改变探头接触面积。图12是一种小面积的新型探头结构,可见同样尺寸的压电晶片,其接触面积比传统探头的小很多。例如9 mm×9 mm(长×宽)压电晶片的常规探头的底部接触面积约为22 mm×14 mm,而新型探头的接触尺寸约为12 mm×14 mm,约为前者的55%,有效降低了探头翘动的幅度。

图12 新型探头与常规探头尺寸比较

(3) 灵敏度的变化

对图11中所示的圆孔,用2.5P9×9K1探头进行检测,探头从管肩部移动到管腹部时,圆孔反射回波最高幅值差别约2 dB,对检测灵敏度的影响较小。

对直埋式管座角焊缝的检测工艺参数的设定,可参照NB/T 47013.3-2015《承压设备无损检测 第3部分:超声检测》附录M中的L接头的检测要求执行。

3 现场应用

对某电厂主汽管道,再热热段管道,主给水管道的温度、压力取样管,排空管,疏水管管座等进行检验,根据管座分类不同选用不同的检测工艺,共检验各类管座23只,其中管座式18只,直埋式管座5只,发现3只管座有超标缺陷。通过机械方式对管座进行挖除,观察到了缺陷的实际存在,验证了检测的有效性。

4 结论

通过对承压部件上的管座型式的归纳分类,讨论了不同型式的管座角焊缝的超声检测工艺:管座式角焊缝在接管座面上进行检测,参考DL/T 1105.2-2010要求进行普通A型脉冲反射法检测;当接管长度不满足常规超声检测要求时,也可参照DL/T 1718-2017对角焊缝进行相控阵超声检测。对于直埋式管座,以主管道面检测为主,参照NB/T 47013.3-2015标准附录M中的L接头的检测要求进行检测,缺陷定位按式(1),式(2)计算。检测用探头推荐选用新型结构的横波探头,接触面积小,弱化了检测时探头扭动对缺陷定位的影响。而螺纹式管座不适合进行超声波检测。