单晶涡轮叶片型腔内一类外来物的成因分析

2018-09-01,,,,

,,, ,

(中国航发航空科技股份有限公司,成都 610503)

涡轮叶片是直接利用高温、高速燃气做功的关键零件,其工作环境非常恶劣,要求材料具有足够好的热高低周疲劳、蠕变及其交互性能[1]。相比等轴及定向高温合金,单晶高温合金由于完全消除了晶界,很大程度上提高了合金的高温蠕变性能和疲劳性能[2]。镍基单晶合金材料因具有卓越的高温性能,被用于先进航空、航天发动机涡轮叶片的制造中,受到材料学家、力学家及工程师的广泛关注。

笔者所在单位正在试制的某型号发动机,其单晶涡轮叶片毛坯是由北京某研究院(以下称研究院)生产提供,笔者单位进行机加、装试的。该叶片毛坯的X射线检测由研究院和笔者单位共同完成,检测地点为研究院X射线检测间,合格叶片毛坯发往笔者单位进行后续加工。笔者单位共需进行26道工序,产品合格后方能入库。其中在第20道工序对机加后的叶片进行X射线检测时,发现底片上有显示,从底片上显示的特征和所处的位置来看,怀疑是外来物。

1 单晶涡轮叶片的X射线检测过程

1.1 胶片X射线检测

单晶涡轮叶片毛坯合格件入厂以后,要经过26道加工工序方能入库,工序流程如表1所示。

从表1可以看出,当零件进行到X射线检测工序时,机械加工工序已全部完成,需按照X射线检测规范要求对零件进行检测。笔者所在单位X射线检测主要采用的是胶片成像工艺,X射线机型号为ISOVOLT320 M2,胶片类型为天津V型,自动洗片机型号为NDT SECO。图1为单晶涡轮叶片实物与X射线检测结果。图1(b)中红色圆圈内为疑似外来物的显示,该显示在底片上呈不规则的白色片状结构,影像的黑度不均匀,且位于叶身有型腔的区域,但位置随机分布。

表1 单晶涡轮叶片机加工序

图1 单晶涡轮叶片实物与胶片型X射线检测结果

1.2 数字实时成像X射线检测验证

为了进一步验证该疑似显示的真实性,采用数字实时成像X射线检测系统(DR)对该叶片进行了复验。DR检测系统由射线源、被检工件、成像探测器、成像及控制中心组成。图2为单晶涡轮叶片DR检测的示意图,图3为实际检测现场图片。

图2 单晶涡轮叶片DR检测示意

图3 单晶涡轮叶片DR检测现场图片

X射线机管头型号为Y.TU/320-D03定向,管电压为15~320 kV,焦点形状为圆形,小焦点直径为3.0 mm,大焦点直径为5.5 mm。

平板探测器(成像板)是美国PerkinElmer公司的XRD-0822 AP,面板部分基本技术参数为:像素数目1 024×1 024[3],像素间距200 μm,总面积204.8 mm×204.8 mm。

图4 单晶涡轮叶片DR检测结果

图4(a)为单晶涡轮叶片的DR检测结果,数字图像处理软件中采用的底片模式为“负片”,图4(b)为经过浮雕处理后的图片,浮雕处理能使底片中的影像具有立体感,更容易识别。可见,图4(a)和图4(b)的影像都清晰地显示出了外来物的影像,证明了外来物存在的真实性。

2 单晶涡轮叶片中外来物的成因分析

为了弄清外来物的成因,笔者主要进行了三个方面的验证工作。

2.1 排除X射线检测共检时缺陷漏检

为了排除X射线检测共检时叶片内部存在高密度夹杂或型腔内残留型芯没有清理干净的可能性,笔者单位X射线检测技术员对相关显示的信息进行了统计。同时要求研究院X射线检测技术员结合这些信息对共检的底片进行复查,复查结果显示所有叶片在共检时都不存在外来物显示。

2.2 排除荧光检测过程中显像粉残留

目视检测零件外表面光滑无异物,说明该显示存在于零件内表面,采用冷光源伸到型腔内,裸眼可见该显示处有多余物紧贴在零件内壁上。笔者单位用普通高压气枪对叶片型腔进行清理后再次进行X射线检测,检测结果显示该清理无效,底片中的外来物显示无任何变化。

分析表1中该叶片的加工工序,怀疑是第一次“荧光检测”过程中显像粉(镁粉)经“叶冠装配面钎焊”工序中的高温,黏结在叶片内壁形成的。为验证这种假设,笔者将镁粉置于零件表面进行X射线检测,如图5所示。

图5 镁粉置于单晶涡轮叶片上

经过X射线检测,发现底片上并没有镁粉的影像,底片中的影像与图1中没有放置镁粉时相同。该试验排除了外来物为显像粉残留的可能性。

2.3 剖切零件对外来物进行成分分析

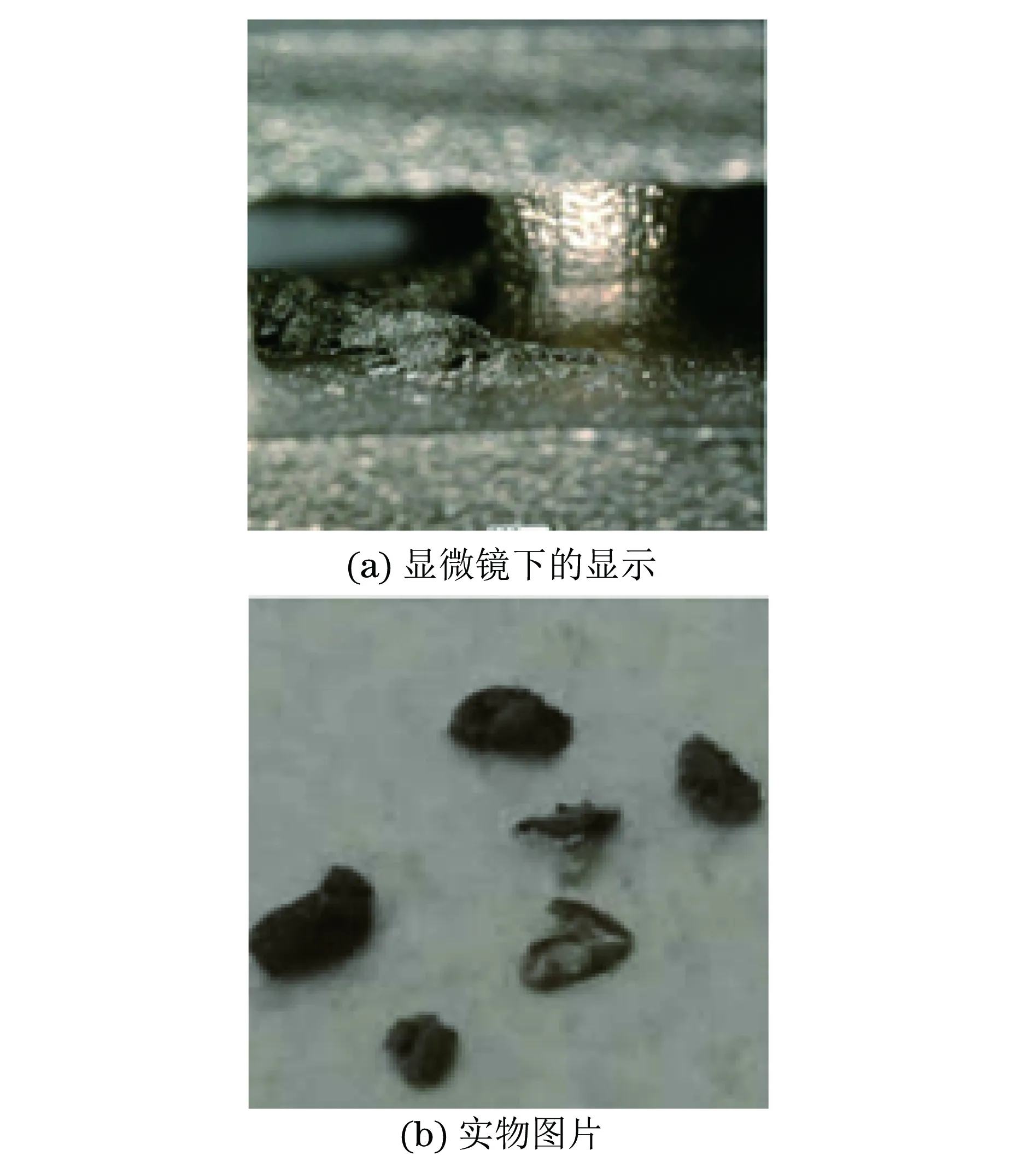

为了弄清楚该外来物的来源,对该零件进行了剖切,图6(a)为剖切面在VHX-5000体视显微镜下的图片;将外来物取出,其实物见图6(b),可见该外来物颜色稍黑,质软,呈蓬松状,刚性差。

图6 单晶涡轮叶片中的外来物在显微镜下的显示及其实物图

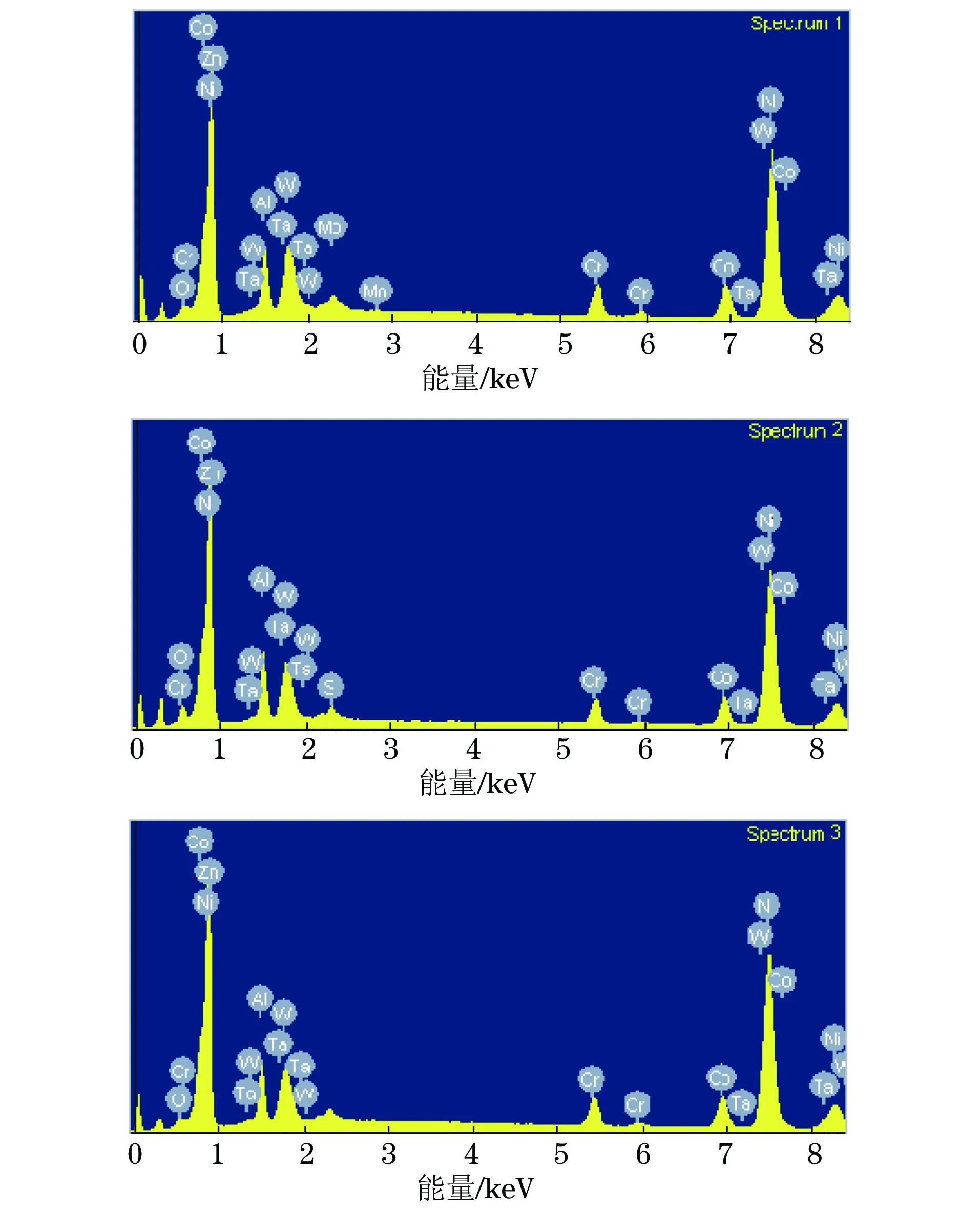

采用Oxford能谱仪对单晶叶片基体和外来物进行能谱分析。图7为剖切面在JEOL JSM-6610LV扫描电镜下的图片,其中,从叶片型腔内的外来物上取样(标为样本1和样本2),叶片基体上取样(标为样本3)。三个采样区的能谱分析结果见图8和表2。由表2可以很直观地发现:该外来物与叶片基体元素含量没有明显差异。

图7 剖切面的扫描电镜图

表2 三个采样区的能谱分析数据表%

图8 三个采样区的能谱分析

结合能谱分析结果,可知该外来物来源于叶片本身;结合叶片机加工序流程图,单晶涡轮叶片型腔内外来物和基体材料,推断外来物是磨加工过程中产生的金属粉末通过叶片上的进排气孔进入型腔内,在进行“叶冠装配面钎焊”工序时,在真空钎焊炉的高温环境下由于原子扩散作用紧紧地黏接在叶片内壁上而形成的。

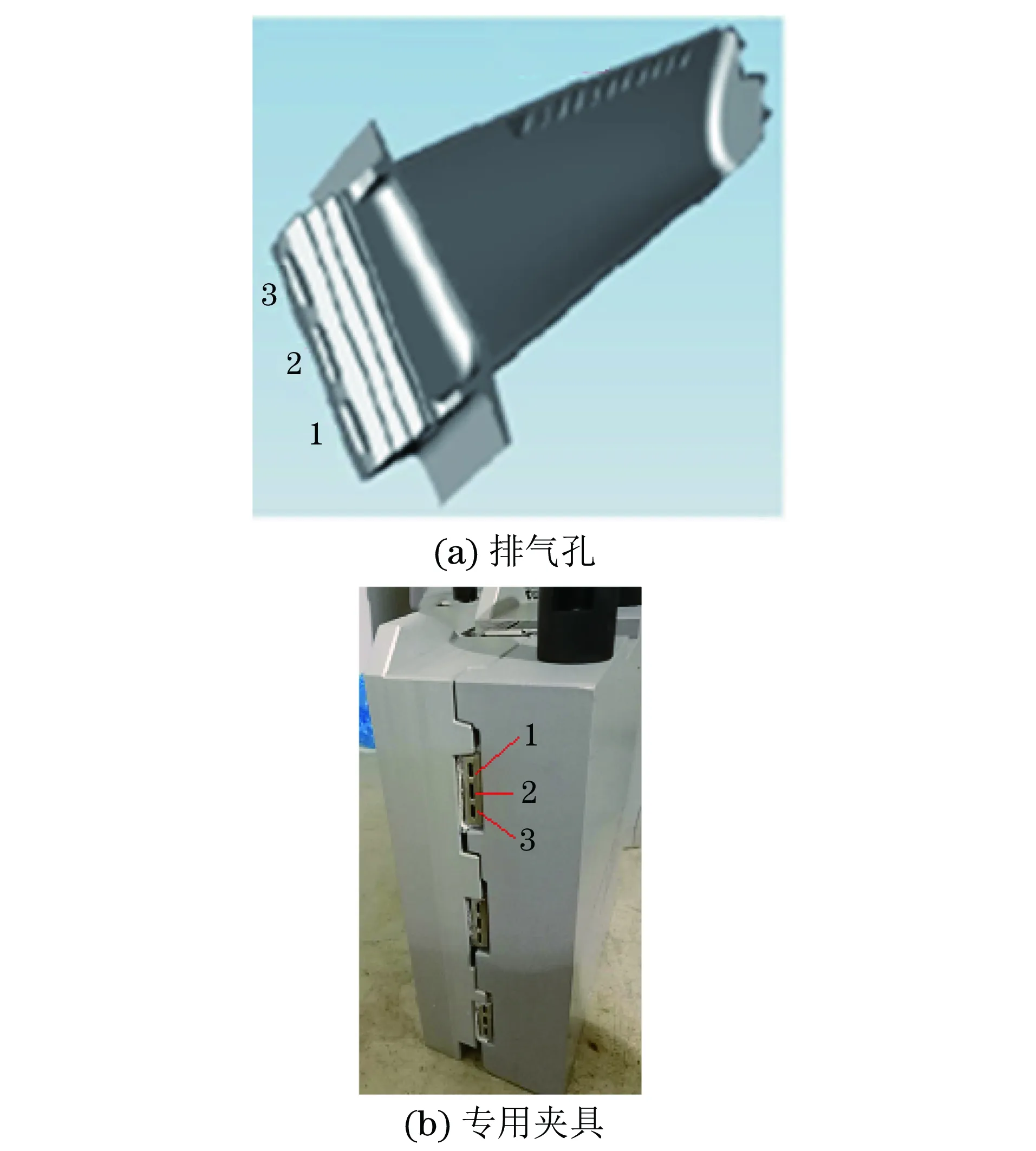

3 单晶涡轮叶片中外来物的去除

根据外来物的特性,研究院采用水切割设备改装的超高压水枪对叶片型腔进行清理,水枪依次对准进气孔1,2,3进行冲洗,将外来物由排气孔排出,如图9(a)所示。图9(b)为清理时,使用的叶片专用夹具。最后采用冷光源裸眼观察,观察不到外来物的情况下,再次进行X射线检测。经过多次冲洗,所有叶片外来物去除干净,最终零件的X射线检测合格。

图9 单晶涡轮叶片中外来物去除示意及其专用夹具

4 结语

笔者公司在对某批次成品单晶涡轮叶片X射线检测过程中,发现型腔内有外来物,通过对该外来物进行能谱分析与去除等试验,分析了其成因,为同类型零件型腔内异物来源的分析提供了参考。基于此,建议在型腔类零件的机加及运输过程中,对零件表面型腔入口进行密封保护,以防止型腔内进入外来物导致零件在工作过程中失效甚至产生致命危害。