动车组构架异型焊缝超声相控阵检测

2018-09-01,,,

, ,,

(中车唐山机车车辆有限公司,唐山 063035)

动车组的长期运行易导致构架部分焊缝出现疲劳裂纹。为了提高焊缝的强度,部分焊缝采用如图1所示的结构。但是这类焊缝结构复杂,如何检测其原始焊接缺陷以防止焊缝开裂,以及在动车组检修时提前发现影响行车安全的缺陷,已成为一个急待解决的问题。笔者针对这种结构焊缝,阐述了如何确定检测方案、选择工艺参数、验证检测方案的过程。

图1 异型结构焊缝外观

1 检测方法的确定

此类异型结构焊缝形式为14 HV,即锻件方向开45°的坡口,另外一边的盖板不开坡口,而且焊接工艺上允许存在一定的错边。焊接时一边不开坡口,容易造成盖板下底边不能熔透,尤其在存在错边的情况下更容易出现此问题,这种不能熔透的现象称为未熔合,在焊缝中是不允许存在的,而且焊缝中还有可能存在未焊透、气孔、裂纹等其他类型的缺陷。

检测焊缝内部缺陷的常规无损检测方法有射线检测法和超声检测法。从结构上分析,该类型焊缝三面封闭,射线检测难以实施,只能通过超声检测[1]来进行。但如果使用常规超声的横波检测,要检测全部焊缝,探头需要一定的扫查范围,从图1可以看出,焊缝下面焊有立板,没有扫查空间;如果在焊缝上面扫查,不管斜探头还是直探头,都存在盲区,检测到的区域很小。故,考虑使用超声相控阵检测方法,其具有较多优点,比如,一个探头有多个性质相同的晶片;可控制聚焦深度,控制偏转角度,控制波束宽度;晶片能够分别控制,以形成几个不同的虚拟探头(VPA),而且一个虚拟探头可以设定一定的角度范围,从而发现不同方向的缺陷;探头在安装楔块后对表面进行检测时不存在盲区等。

采用相控阵检测此类焊缝需要确定的参数有:探头型号、探头角度范围、角度步进、聚焦法则、起始阵元、阵元数、步进偏置、楔块的型号等。

2 检测参数的确定

2.1 扫查类型的选择

相控阵扫查类型主要分为线形扫查和扇形扫查,其中线形扫查相当于多个同角度的单探头同时扫查,只是探头角度可按需设置,在发现不同方向的缺陷上有一定的局限性。为了能够同时发现焊缝中不同类型、不同方向的缺陷,可选取扇形扫查的方式。

2.2 方案的确定

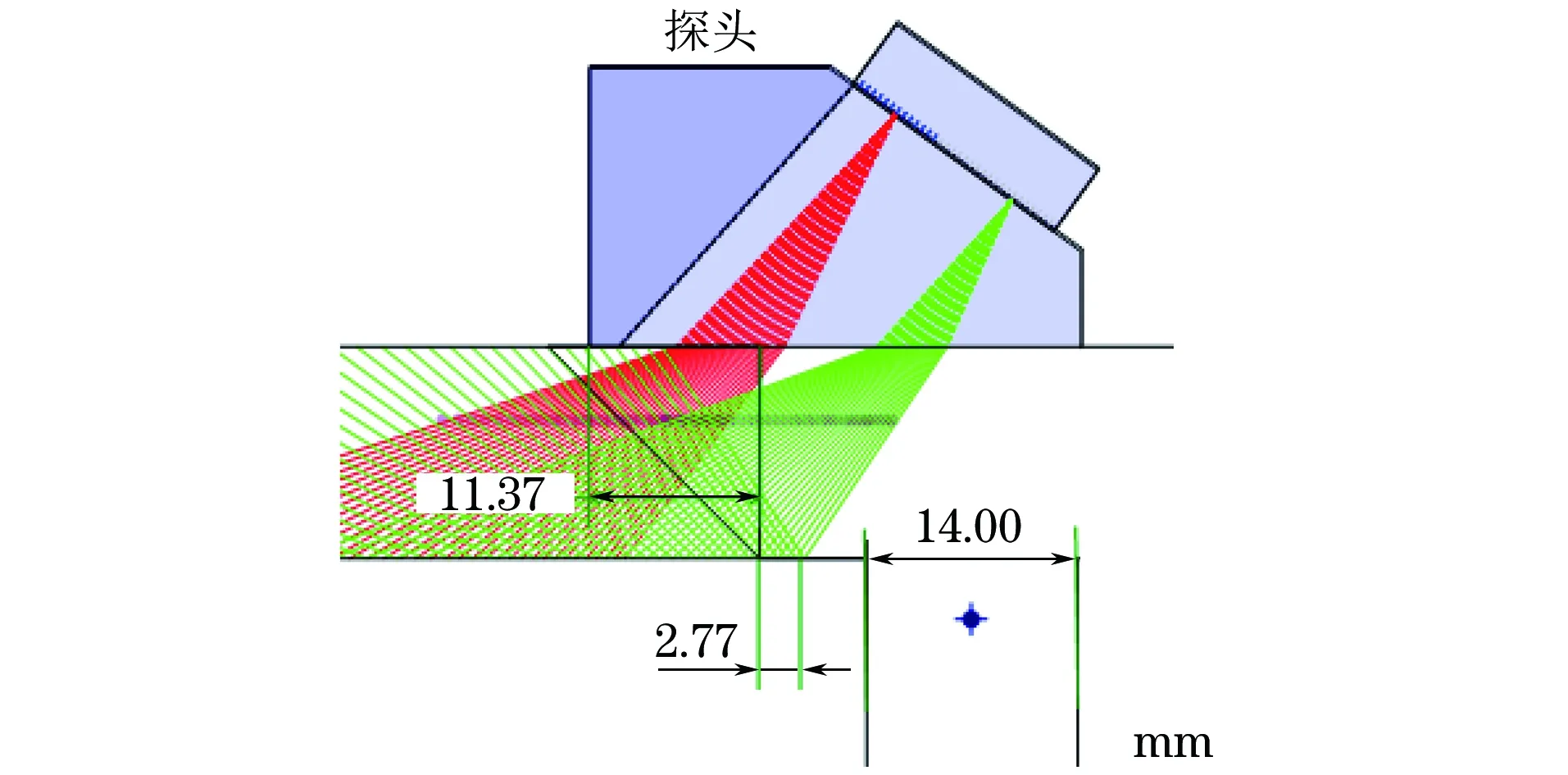

为了能够一次完全覆盖整个焊缝,通过软件模拟,确定了两种简单、快捷的方案,扫查一次即可完全覆盖焊缝,模拟效果如图2,3所示。

第一种方案:采用4L32-0.5×10型号探头配合N55S型号楔块,设置两组扫查,步进偏置为-11.37 mm。第一组扫查使用从第1阵元开始的13个阵元,使之一起工作产生34°~70°的偏转角度,角度步进1°,其主要利用一次波检测焊缝下部以及二次波检测焊缝上表面;第二组扫查使用从第20阵元开始的后13个阵元,使之一起工作产生37°~72°的偏转角度,角度步进1°,其主要利用一次波检测第一组扫查未覆盖区域及焊缝其他内部区域,两组扫查配合可覆盖整个焊缝区域。

图2 第一种方案模拟效果示意

第二种方案:采用5L64-0.6×10型号探头配合N60S型号楔块,设置两组扫查,步进偏置为-25.08 mm。第一组扫查使用从第34阵元开始的16个阵元,使之一起工作产生36°~75°的偏转角度,角度步进1°,其主要利用一次波检测焊缝下部,聚焦深度可以设成13 mm;第二组扫查使用从第50阵元开始的16个阵元,使之一起工作产生40°~75°的偏转角度,角度步进1°,其主要利用一次波检测焊缝上表面,聚焦深度可以设成3 mm;两组扫查配合可覆盖整个焊缝区域。

图3 第二种方案模拟效果示意

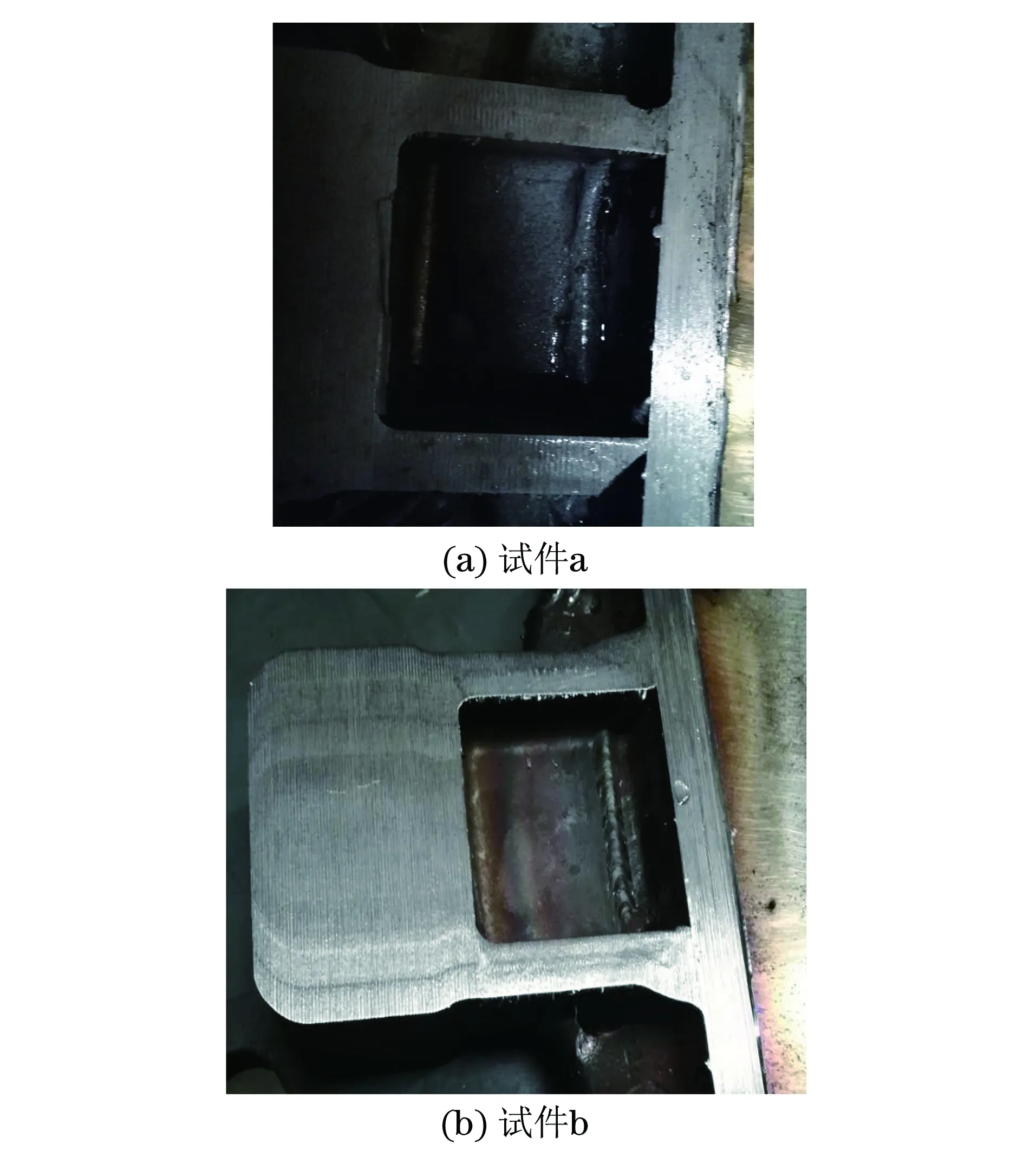

由模拟效果图可以看出,第一种方案使用了焊缝下表面旁边的盖板下边缘2.77 mm向上反射二次波以达到波形覆盖焊缝上半部分的目的,考虑到焊接的实际情况可能比较复杂,随机解剖了两个试件,观察其焊缝的下表面(见图4)。

图4 试件a,b的解剖图

从图4可以看出,试件a的焊缝底面成型不好,2.77 mm的平面已经有部分被熔化掉;试件b成型较好,2.77 mm的平面基本存在。但整体上看,还是不能保证所需的反射平面一定存在,所以第一种方案是不可取的,故最终选定第二种方案。

2.3 灵敏度的确定

通常动车组中的需检测的焊缝质量等级要求符合ISO 5817《焊接-熔化焊-钢,镍,钛及其合金的熔化焊接头-缺陷质量分级》的B级,通过查询ISO 17635《焊缝的无损检测-金属材料一般规则》,对应超声检测的等级为ISO 19285《焊缝无损检测-相控阵超声检测-验收等级》的2级。使用直径为3 mm的横孔(标准中的技术1)做TCG曲线(深度补偿曲线)调整灵敏度。

3 方案的验证

3.1 试块验证

图5 实物试块上、下表面外观

为了验证第二种方案的可行性,制作了实物试块,其上、下表面外观如图5所示。在试块焊缝上表面的边缘加工两条线性缺陷,在焊缝的根部中间加工一条线性缺陷,以此验证相控阵覆盖范围的正确性。

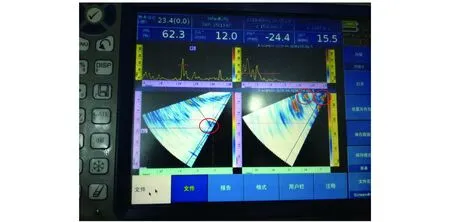

对此实物试块采用第二种方案设置的相控阵检测系统进行检测,得到的波形如图6所示。

图6 缺陷试块的超声相控阵检测波形

从图6可以看出,试块上、下表面的缺陷都能够被检测出来(图中圈出的部位),而且位置的显示也和实物相符,证明此种方案通过一次扫查可以覆盖整个被测焊缝。

3.2 方案的验证

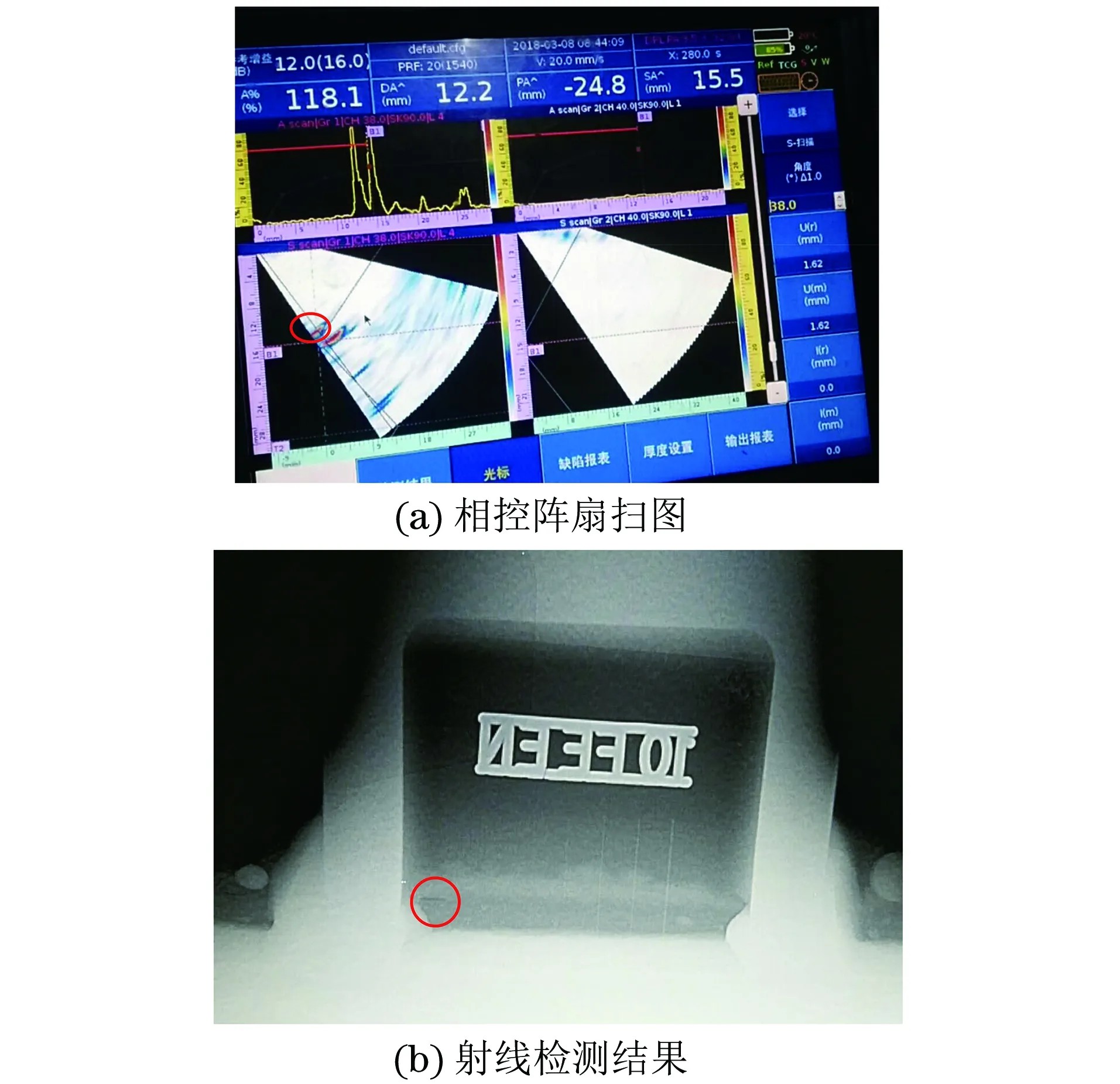

对实物焊缝进行检测时,发现部分工件的焊缝内部存在超标缺陷。为了验证检测方案及系统调试的正确性,解剖其中存在超标缺陷的两个工件,并用磁粉或射线检测方法进行检测验证。工件一的相控阵显示及相应的磁粉检测结果如图7所示,工件二的相控阵显示及射线检测结果如图8所示。

图7 工件一的相控阵检测与磁粉检测结果

从图7,8可以看出,相控阵检出的超标缺陷都是实际存在的,而且缺陷波和余高波也比较容易区分,足以说明此方案的可行性。值得注意的是,在扫查过程中,保证步进偏置的准确性是非常重要的。

图8 工件二的相控阵检测与射线检测结果

4 方案实施

从2017年12月,采用该方案对焊接构架的同结构的新制焊缝进行检测,最初检测的2个构架的8条焊缝中均发现了不同程度的超标缺陷。经过分析,查出是焊接组装方法及焊接时焊枪角度的不当导致了缺陷的形成,后来改进了焊接组装的方法并调整了焊接时焊枪的角度。截止到2018年2月底,共检测了20个构架上的80条焊缝,检测出6条存在超标缺陷的焊缝。同时,此种方案用于检修动车的焊缝检测,也发现了数条存在超标缺陷的焊缝。

5 结论

采用超声相控阵检测异形结构焊缝的焊接缺陷时,需要先分析焊缝可能产生的缺陷类型,在满足焊缝被完全覆盖(即步进偏置合理)的前提下,针对可能产生的缺陷设置合理的检测参数。实际的检测应用表明,通过制定合理的工艺方案,超声相控阵检测能实现对动车组构架异型焊缝的检测。