橡胶挤出机均匀喂料控制技术

2018-09-01刘彦昌韩正霖林广义郝生武刘志勇

刘彦昌,韩正霖,林广义,郝生武,刘志勇

(1.青岛科技大学机电工程学院,山东 青岛 266061;2.青岛科技大学自动化与电子工程学院,山东 青岛 266061;3.江苏中宏环保科技有限公司,江苏 江阴 214437)

橡胶挤出机分为热喂料挤出机和冷喂料挤出机。喂入热喂料挤出机的胶料是不低于50℃的胶条或胶团状的预热混炼胶,喂入冷喂料挤出机的胶料是处于环境温度下的胶条或胶粒状的混炼胶。

如果在热喂料挤出机喂料口处增加一根锥形或柱状的短螺杆,与螺杆喂料段构成双螺杆式结构,就能使用来自密炼机的不规则的团状胶料,喂入热喂料挤出机。但是由于团状胶料喂入过程的不均匀性,将会导致向前输送的螺杆螺槽内的压力和机头压力的不均匀,从而使挤出产品随时间波动。此种喂料方法可用于滤胶等作业,因为在这种作业中,产量波动不是影响作业的大问题。

对于冷喂料挤出机,尽管使用振动槽等计量法可以实现准确等量的胶粒喂入,但由于胶粒的黏连性(由于橡胶的玻璃化转变温度Tg通常低于室温,室温下的橡胶呈高弹态,软的橡胶颗粒容易彼此黏连在一起),将给胶粒生产(造粒)、储存和运输带来很大问题。例如,大量隔离剂的使用将损害胶料质量,造粒设备的投资和操作费用较高,而且较低体积密度的胶粒还能减少挤出能力。这种喂料方法主要应用在电缆制造中,这是因为用于电缆的胶料硬度大,胶粒黏结性低(与热塑性塑料颗粒类似),并且挤出产量受生产线硫化速度而不是挤出能力的限制,喂入胶粒造成的挤出能力损失也不是影响作业的大问题。

因此,无论是热喂料挤出机,还是冷喂料挤出机,一般都采用简单的胶条喂入方式。

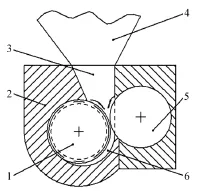

为了使胶条顺利喂入挤出机,通常采用强制喂料技术即喂料辊技术,这一技术已经发展成为橡胶挤出机的一个通用设计(见图1)。这一喂料技术包含一个楔形下凹通道和一个喂料辊。楔形下凹通道位于喂料口处螺杆下面的喂料衬套内,起无障碍喂料的作用。楔形下凹通道与螺杆螺棱配合逐渐压缩沿螺杆旋转方向被拖曳旋进的胶片,至其结束处被切断成为块料进入螺杆螺槽。喂料辊布置在喂料口处,同螺杆平行,与螺杆旋向相反,并和喂料口处螺杆一起形成“喂料辊对”。由于喂料辊工作表面线速度比螺杆外圆线速度稍大(典型速比值是1.08:1),因此,喂料辊与其相接触的胶料之间产生摩擦,增加对胶料喂入的推力,连续强迫胶条进入楔形下凹通道,改善胶条被螺杆拉入,避免在没有喂料辊即自由喂料时出现的螺杆与胶条之间的打滑现象,提高了喂料均匀性和喂料能力。

然而,通用设计的喂料辊技术,由于喂料速率、口型、螺杆转速或温度分布等的变化,会造成喂入胶条的速率与挤出机螺杆能够接纳的胶料速率不一致或不平衡,必然导致喂料过多或喂料缺少现象。前者使喂料通道中和螺杆螺槽内的胶料压力增加,引起胶料在喂料辊和螺杆之间间隙之上堆积,导致喂料阻塞或喂料失败;后者使喂料通道中和螺槽内的胶料压力降低,导致螺杆饥饿或喂入胶条断裂。这些情况都会产生喂料不均匀或不稳定的问题,使挤出产品出现波动。

恒定的正常大小的堆积胶是喂料所希望的,它表示喂料均匀和喂料速率合适。如何控制堆积胶大小或均匀喂料,一直是橡胶挤出机设计技术的改进目标。为此,在通用设计的喂料辊技术的基础上,相继发明或开发了一些橡胶挤出机均匀喂料控制技术。这些技术,根据控制检测的方法不同,可分为料位法和压力法两种。

图1 通用设计的喂料辊技术原理图

1 料位法均匀喂料控制技术

这种方法是利用各种感应装置(机械式或光电式等),感应喂料口内挤出机螺杆与喂料辊之间间隙之上的堆积胶高度,从而控制胶条喂入速率的技术。根据改变胶条供给速率的方式不同,这种喂料控制技术又可分为柱塞式、拖曳板式和滑板式。

1.1 柱塞式

如图2[1]所示,一个隔板将挤出机的喂料口分成喂入室和聚积室两个部分。相对于挤出机能够加工的胶料,当喂入的胶料多余时,多余胶料将在聚积室内聚积。由于胶料的向上压力,安装在胶料聚积室中的活塞将上升,一直上升到达它的上限位置,这时,活塞杆上的凸杆碰撞上限位开关,操作停止供给喂入室的新胶条。在聚积室中阻塞的胶料通过活塞被推回进入螺杆的螺槽内。当聚积室变空时,活塞下降,活塞杆上的凸杆会碰撞下限位开关,胶条又重新开始供给喂入室。活塞杆上的阻止环的作用是在聚积室变空时,阻止活塞触碰螺杆。

这种喂料控制技术能够使喂料段的螺杆螺槽一直充满,但因为活塞必须总是再次作用于胶料,施加的压力是不连续的,并且也不能通过活塞自动调节应被螺杆吃入的材料量。

1.2 拖曳板式

图2 柱塞式喂料控制

如图3[2]所示,静止支架通过螺钉被固定在喂料座体上,带座轴承固定在静止支架上。旋转组件(包含旋转支架、压力传感元件和拖曳辊)通过带座轴承,旋转安装在轴上。制动板布置在旋转支架中间并与旋转支架共轴单独转动,制动板上固定安装有拖曳板。在静止支架的桥式结构顶部上设有浮动螺钉,浮动螺钉拧入制动板中,以调节在拖曳辊上面的制动板的高度。施加在制动板上的压力由弹簧抵抗,弹簧的张力由固定在桥式结构上的调节螺钉调节。

在挤出机螺杆和喂料辊之间间隙之上的胶料堆积,趋向于使传感元件(尼龙块或旋转辊筒)升高。随着传感元件的升高,包括拖曳辊的整个旋转组件也升高,使拖曳辊和拖曳板之间的间隙变窄,拖曳辊将喂入的胶条挤压向拖曳板。喂入胶条和拖曳板之间的摩擦将减慢胶条,阻止在间隙中的胶料进一步积累。在拖曳板上面的弹簧支承,限制挤压载荷,允许足够的滑移来防止喂入胶条断开。

这种喂料控制技术仅能对喂料多余的胶条进行摩擦拖曳减速,降低甚至消除在喂料口内的胶料积累,自动调节胶料的供给速率,但对喂料缺少的情况,不能自动调节喂入速率。

1.3 滑板式

如图4[3]所示,一个倾斜布置在喂料辊上面的滑板,可由气缸或液压缸通过活塞杆往复运动。超声波扫描装置布置在喂料口中,用于感应堆积胶的大小。

图3 拖曳板式喂料控制

图4 滑板式喂料控制

当喂料多余形成过大的堆积胶时,超声波扫描装置将其感应的信号传递给控制装置,触发压力源,控制滑板向螺杆移动,喂入喂料口的胶条被强迫远离喂料辊表面进入螺杆上面的堆积胶区,造成与胶条相接触的喂料辊表面面积减少,进而胶条被拉入喂料辊和螺杆之间间隙的力减小,拉入的胶条量也随之减少或胶条不能再进一步被拉入;同时,供给喂料口的胶条速率也相应减少,从而引起胶料从堆积胶处被拉进螺杆,螺杆上面的堆积胶减少。

当堆积胶已达到正常大小时,超声波扫描装置又发出信号,滑板缩回离开喂料辊,悬挂着进入喂料口的胶条通过再次接触喂料辊表面而被喂料辊咬住,被拉进喂料辊和螺杆之间的间隙中,新胶料进入挤出机。

这种喂料控制技术,基于拉入力与胶条同喂料辊接触面积的大小成比例的机理,保证喂料辊仅拉入能被挤出机加工量的胶料进入挤出机,实现了胶料喂入速度的自动连续调节,并且不依赖于喂入胶条横截面。但是,超声波扫描传感器容易被挡住和产生故障,甚至掉落被挤出机吞下。

2 压力法均匀喂料控制技术

如图5[4]所示,这种技术装置有2个分开的、直径相同的、旋转方向相反的、独立于螺杆驱动的、布置在螺杆喂入位置上方的辊。2个辊旋转速度相同,各自有一个独立的驱动(液压旋转马达或电机-减速箱单元),也可以只有一个驱动。在喂入通道中布置压力测量传感元件。驱动单元和压力测量传感元件都与控制单元连接。

图5 两辊式喂料控制

该种喂料控制技术,基于喂料位置处螺槽中的胶料填充程度是螺槽内或喂入通道中的胶料压力的函数或喂料辊对的扭矩是喂入通道中的胶料压力的函数的机理,来自动连续调节喂料辊对的旋转速度和胶料喂入量,实现胶料的连续均匀喂入。

这种喂料控制技术的优点是:

(1)与通用设计的喂料辊技术和料位法均匀喂料控制技术相比,在螺槽中胶料压力的连续均匀性高,能够消除或至少减少喂料引起的不需要的挤出波动现象。

(2)能够均匀喂入挤出机最大可接受的胶料量,使挤出产量增加。

(3)不需要改变胶条尺寸。

(4)能够完全避免胶料在喂料口内的阻塞现象。

(5)能被安装在每一规格的挤出机上,费用低,可用于现有设备改造和新设备上。

由上述可以得到结论:两辊式是一种较好的橡胶挤出机均匀喂料控制技术。

但在实际中,包括两辊式在内的各种均匀喂料控制技术几乎不被使用,其原因可能是:一方面,喂料均匀性控制还没有引起挤出机制造商和使用厂家的足够重视;另一方面,挤出机使用厂家更注重用均匀尺寸的胶条来解决胶料喂入的不均匀性问题。

基于压力法均匀控制的胶料喂入量的机理,可对现有通用设计的喂料辊技术进行改造,能够获得一种比两辊式更简单的均匀喂料控制技术。这一方法是:首先,采用独立于螺杆驱动的单独喂料辊驱动,因为当喂料辊由螺杆上的齿轮啮合驱动时,不依赖于螺杆速度的喂料辊速度是不可能的;其次,增加喂料辊的扭矩检测和设定系统。这样,根据设定的喂料辊扭矩,能够连续调节喂料辊的旋转速度,进而连续调节胶条喂入量,实现连续均匀喂料。