气固两相流管道冲蚀规律研究

2018-09-01曹辉祥陈小榆徐婧源

曹辉祥,陈小榆,徐婧源

(1.西南石油大学石油工程学院,四川 成都 610500) (2.中国石油西南油气田分公司输气管理处,四川 成都 610213)

冲蚀磨损一般是指流体或固体颗粒以一定的速度和角度对物体表面进行冲击发生材料损耗的一种现象或过程。冲蚀磨损广泛存在于机械、能源及运输等许多工业部门,已成为引起设备失效或材料破坏的一个重要原因。

为有效控制和减少冲蚀磨损造成的损耗,提高设备和材料的使用寿命,近年来国内外专家学者进行了多方面的研究[1-2],一些学者根据不同机理模拟和试验提出了大量的冲蚀理论和模型[2-9];一些学者主要研究了不同冲蚀因素下管道冲蚀速率,提出了包含不同因素的冲蚀率预测方程[10-15];一些学者通过数值模拟着重分析了颗粒运动轨迹并提出了弯管抗冲蚀优化措施[16-17]。

由于材料冲蚀特性的复杂性,目前尚未形成普遍适用的冲蚀机理来判定材料受冲蚀程度,现场管道受冲蚀影响而导致管壁严重减薄和穿孔现象时有发生,为此以现场管道结构为研究对象,根据现场可检测的工艺参数分析了气固两相流管道受冲蚀规律,并提出一种气动防磨的管道结构,以期为现场掌握管道冲蚀规律、有效减缓受冲蚀程度提供参考。

1 气固两相流管道冲蚀模拟

1.1 气固两相流管道冲蚀模型

1.1.1气相方程

管道内为气固两相流,气相作为连续相,其相控制方程如下:

(1)

(2)

式中:ρ为气相密度,kg/m3;t为时间,s;vi,vj为气相速度分量,m/s;xi,xj为空间坐标,i≠j;p为压力,Pa;τij为应力张量;ρgi为重力分量,N;SD为颗粒相对连续相作用的附加源项。

1.1.2固相方程

固相作为离散相,假设颗粒为非规则球形,颗粒碰撞不会造成管道变形。固体颗粒的受力方程如下:

(3)

式中:vp为颗粒速度;vf为气相速度;ρp为颗粒密度;dp为颗粒直径;Res为相对雷诺数;CD为曳力系数;gy为y轴方向的重力加速度;Fx为x轴方向的其他作用力,包括虚拟质量力、压力梯度力等;a1,a2,a3为系数,取值见参考文献[18];μ为气体黏度,Pa·s。

1.1.3模型建立与求解

现场气固两相流管道通常由管段和阀门组成,弯管均为90°直角弯管,生产中,通过调节阀的开度来控制流体速度。为模拟管道在气固两相流作用下的冲蚀行为,基于有限元方法,利用FLUENT软件建立了气固两相流管道冲蚀模型。

根据实际工况,确定建模条件:固体颗粒直径20μm,形状系数0.8,调节阀开度30%(即调节阀流通面积约占管道流通的13%),管径DN100(D14.3mm×4.5mm),气体流量分别取200×104N·m3/d、250×104N·m3/d和300×104N·m3/d,固体量分别取2.0kg、3.0kg和6.5kg,压力为1.0MPa、2.0MPa、3.0MPa、3.5MPa、4.0MPa和4.5MPa。

利用FLUENT软件对气固两相流管道进行数值模拟,湍流模型采用RNGk-ε模型,使用三维隐式分离求解器,控制方程的离散相采用有限单元体积法;流-固耦合采用SIMPLE算法,利用欧拉法对气相进行求解,利用拉格朗日法对通过流场的固体颗粒进行跟踪,通过对气固两相流管道进行多工况下冲蚀模拟确定了气固两相流管道冲蚀最严重部位,得到了各工艺参数对气固两相流管道最大冲蚀率和颗粒沉积密度的影响规律,并在此基础上优化管道结构,降低冲蚀率。

1.2 冲蚀模拟计算

1.2.1冲蚀最严重部位确定

通过对不同气体流量、不同压力和不同固体量条件下的冲蚀模拟,图1~图3列出了部分冲蚀云图,得到气固两相流管道冲蚀最严重部位。

图1 固体量3.0kg、压力2.0MPa时,不同气体流量下的冲蚀速率云图

图2 气体流量300×104N·m3/d、压力4.0MPa时,不同固体量下的冲蚀速率云图

图3 气体流量300×104N·m3/d、固体量6.5kg时,不同压力下的冲蚀速率云图

从图1~图3可以看出,阀后弯管是冲蚀最严重部位,且冲蚀最严重部位不随工况参数变化而移动。这是因为调节阀的节流作用,使得阀后流体压力降低,流速增大,从而使得阀后弯管冲蚀较阀前弯管更为严重。

1.2.2最大冲蚀率和颗粒沉积密度变化规律分析

对不同气体流量、不同压力和不同固体量条件下进行冲蚀模拟。

1.2.2.1气体流量的影响规律

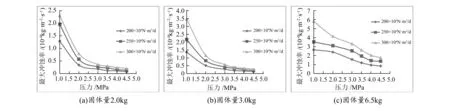

对一定压力和固体量下、不同气体流量对应的气固两相流管道最大冲蚀率和颗粒沉积密度模拟进行规律分析,如图4,5所示。

从图4,5可以看出,不同固体量和压力下,最大冲蚀率和颗粒沉积密度随气体流量变化的趋势相同,即在压力和固体量一定的前提下,随着气体流量增加,最大冲蚀速率增大,颗粒沉积密度减小。

图4 一定压力和固体量下,最大冲蚀率随气体流量变化曲线

图5 一定压力和固体量下,颗粒沉积密度随气体流量变化曲线

1.2.2.2压力的影响规律

对一定气体流量和固体量下、不同压力对应的气固两相流管道最大冲蚀率和颗粒沉积密度模拟进行规律分析,如图6,7所示。

图6 一定气体流量和固体量下,最大冲蚀率随压力变化曲线

图7 一定气体流量和固体量下,颗粒沉积密度随压力变化曲线

从图6,7可以看出,不同气体流量和固体量下,最大冲蚀率和颗粒沉积密度随压力变化的趋势相同,即在气体流量和固体量一定的前提下,随压力增加,最大冲蚀速率减小,颗粒沉积密度增大。

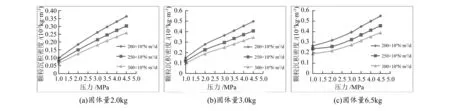

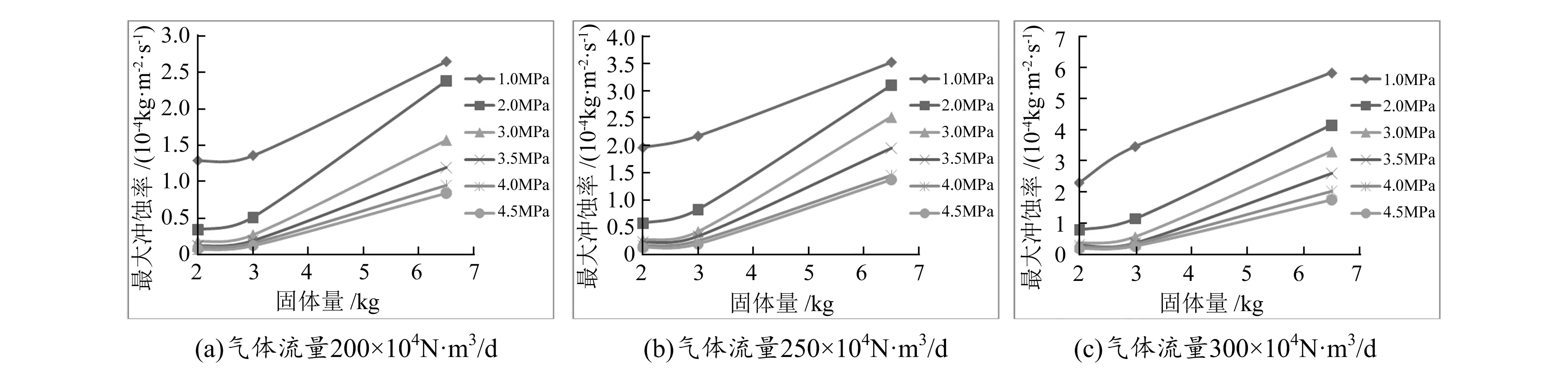

1.2.2.3固体量的影响规律

对一定气体流量和压力下、不同固体量对应的气固两相流管道最大冲蚀率和颗粒沉积密度模拟进行规律分析,如图8,9所示。

图8 一定气体流量和压力下,最大冲蚀率随固体量变化曲线

图9 一定气体流量和压力下,颗粒沉积密度随固体量变化曲线

从图8,9可以看出,不同气体流量和压力下,最大冲蚀率和颗粒沉积密度随固体量变化的趋势相同,即在气体流量和压力一定的前提下,随着固体量的增加,最大冲蚀速率增大,颗粒沉积密度增大。

1.2.3结构优化

由上述分析可知,一方面弯管内部流线的急速折转和流动截面积的变化,导致转角区域流体速度集中、速度梯度变大和湍流度增大,使得弯管冲蚀程度大于直管段;另一方面,受调节阀节流降压作用影响,阀后流体压力降低,流速增大,因而调节阀后弯管是气固两相流管道受冲蚀最严重部位。为缓解阀后弯管冲蚀程度,对阀后弯管进行优化改进:将弯管改为盲三通结构,并通过冲蚀模拟验证了优化效果。图10,11分别给出了改进前后气固两相流管道物理模型,即气体流量200×104N·m3/d、压力2.0MPa、固体量3.0kg工况下改进前后管道冲蚀速率云图。

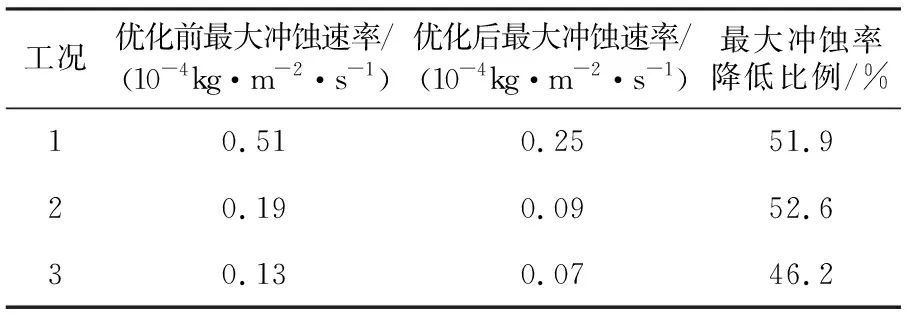

以气体流量200×104N·m3/d、固体量3.0kg、压力分别为2.0MPa、3.5MPa和4.5MPa设置3种工况,分别计算并对比了两种结构型式下气固两相流管道最大冲蚀率。见表1。

图10 改进前后气、固两相流管道物理模型

图11 200×104N·m3/d、压力2.0MPa、固体量3.0kg工况下冲蚀速率云图表1 阀后弯管优化前后管道最大冲蚀率对比结果

工况优化前最大冲蚀速率/(10-4kg·m-2·s-1)优化后最大冲蚀速率/(10-4kg·m-2·s-1)最大冲蚀率降低比例/%10.510.2551.920.190.0952.630.130.0746.2

从表1可以看出,将阀后弯管改进为盲三通结构,管道最大冲蚀率降低约50%,这是由于盲三通结构使相对于流体的流动方向存在一个“空腔”,空腔通过对流场的干扰作用形成流体密集堆积区,使堆积的固体颗粒代替弯管承受流体冲击,从而减小了流体对管壁的冲蚀。

2 结论

1)对于含节流元件的气固两相流管道,调节阀后弯管是冲蚀最严重部位,且冲蚀最严重部位不随工况变化而改变。

2)最大冲蚀率和颗粒沉积密度随气体流量、压力和固体量的变化规律是:随着气体流量增加,最大冲蚀速率增大,颗粒沉积密度减小;随压力升高,最大冲蚀速率减小,颗粒沉积密度增大;随着固体量增加,最大冲蚀速率增大,颗粒沉积密度增大。

3)对于含节流元件的气、固两相流管道,将调节阀后弯管改为盲三通结构,管道最大冲蚀率降低约50%,有效起到了气动防磨效果。