玻璃幕墙风荷载作用下的变形量测研究

2018-09-01QINTian

■ 秦 天 QIN Tian

0 引言

玻璃幕墙由玻璃、金属构件等组成,属于围护材料的一种,通常包裹覆盖在建筑物主体结构表面。在实际使用过程中,玻璃幕墙的玻璃面板主要承受的荷载包括自重应力、风荷载、地震荷载等,这些荷载通过锚接点或者结构胶的作用,传递到主框架上。玻璃幕墙在受到风荷载作用时,玻璃面板上的荷载通过其支承装置传递给后面的支承结构,支承结构再传到主体结构上。玻璃幕墙的应力多采用电测法进行,即将电阻应变计安装在被观测物体上,而玻璃幕墙的挠度多采用百分表进行量测。该方法只能检测到玻璃幕墙个别点的位移和应力,检测范围小且局限。

对于结构的应变测量,测量方法主要可以分为3种,即机测法、电测法和光测法。机测法测量精度低,现已不再使用。目前普遍采用的是电测法。电测法是将电阻应变计安装在被观测物体上,当被观测物体表面发生变形时,粘贴在被观测物体表面电阻应变计的金属电阻丝也会相应地承受拉伸和压缩变形,电阻即发生变化,由此可以分析出观测物体的变形情况。光测法包括光弹法、密栅云纹膜法、衍射图形应变计、激光散斑干涉法、云纹干涉法、数字图像相关方法。随着计算机的迅速发展,光测法在越来越多的领域得到广泛应用,如结构和材料力学性能测量、微纳电子机械系统、生物力学性能等。相对于传统测量方法,光测法具有非接触、灵敏度高、全场测量的优点,大大提升了研究中解决问题的能力。

本文利用数字照相量测原理,分析玻璃幕墙的应变及挠度数据。在与应变片和百分表采集的玻璃面板表面的应变和挠度数据的比较分析基础上,对基于数字照相量测检测玻璃幕墙结构平面应力应变及挠度的可行性进行探讨。

1 方法原理

基于双目立体视觉原理的三维数字照相量测,可满足非平面或曲表面物体的三维形貌及三维变形量测。双目立体视觉原理是基于人的视觉方式的仿生学原理。人类看世界的方式,是通过双眼分别获取外部场景的二维图像,经由大脑处理,还原得到外部场景的三维信息。双目立体视觉原理就是模仿该方法,通过两台相机从不同空间位置来观察同一物体表面上的一点,根据其在两幅图像中的匹配像素点及相机的空间位置和光学参数,计算出空间的三维坐标(图1)。1993年,Luo和Sutton等利用两台相机从不同角度对被测物体表面成像,首次将数字照相量测方法应用于三维变形[1]。可以说,三维数字照相量测技术是二维数字照相量测技术的进一步发展。

三维照相量测技术包含4个关键部分:①图像采集——两个相机同步获取被测物图像;②图像匹配——在两幅图像中寻找对应点;③三维重建——标定两台相机成像模型参数,结合图像匹配得到的对应点坐标计算该点的三维坐标;④变形计算——由同一点变形前后的三维坐标求解该点变形。其中,图像匹配和三维重建是三维照相量测技术的两大核心。

2 三维数字照相量测试验

2.1 试验目的

通过三维数字照相量测试验,获得不同风载荷下玻璃的变形数据,与电阻应变片测量系统获得的数据进行分析比较。

2.2 试验设备

(1)800mm×800mm×6mm玻璃面板(1套):幕墙试件的玻璃面板部分为800mm×800mm的6mm厚钢化玻璃,背部为铝塑板材质密封箱体(图2)。玻璃面板安置在密封条上,外侧用硅胶密封。箱体侧面预留2个孔洞,分别为进气孔和测压孔。通过进气孔对玻璃进行加压;测压孔则与微压表相连,能够实时反映箱体内气压的变化。

(2)BF120-3CA三向直角应变花共计4枚,灵敏系数为2.18±1%,规格3mm×2mm,适用温度-100~200℃,敏感栅尺寸3.2 mm×1.6mm,基底尺寸7.4 mm×4.4mm。应变片由引出线、覆盖层、电阻栅和基底构成(图3)。

(3)应变仪(1套):DH3821静态应变测试系统(图4)的采集器自带4组采集通道,每组包括4个采集通道,共计16个,通过导线可连接应变片来采集应变数据。

(4)工业相机、镜头及配套三脚架(2套):采用由加拿大Point Grey Research公司生产的工业相机,相机型号为GS3-PGE-91S6M-C,镜头为KCM-1216UMP5(图5)。

(5)DP-2000B数字压力计1个(图6)。

2.3 测试系统

(1)基于数字照相量测技术的风荷载作用下,玻璃幕墙的变形试验装置如图7所示。玻璃幕墙试件竖直放置,表面用黑白喷漆制作散斑,一侧连接微压表,另一侧连接打气筒;工业相机与电脑连接。

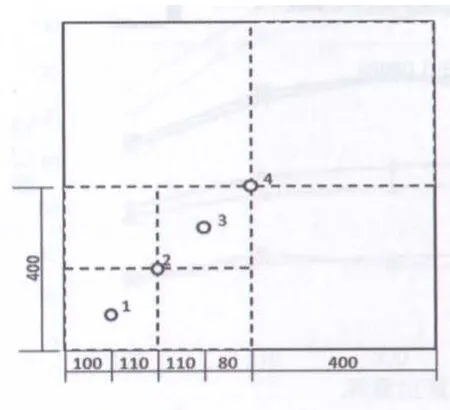

(2)本次试验设置了4个测点(图8),每个测点粘贴一枚应变花,并测量挠度值。运用数字照相量测方法分析后,提取这4个测点的应变及挠度,进行相对误差分析。

图1 双目视觉原理示意图

图2 玻璃幕墙试件

图3 应变片

图4 DH3821静态应变测试系统

(3)在三维数字照相量测试验中,架设2台相机,并在相机之间夹一定的角度(图9)。

(4)荷载分4个等级进行加载(500Pa、1 000Pa、1 500Pa、2 000Pa),每个等级的荷载持续约2min,加载过程如图10所示。在每个荷载作用时,按照表中的测量项目进行数据采集。

为了验证数字照相量测方法的准确性,本试验不仅在物理试验进行的过程中加入传统量测方法(应变片、百分表),还利用有限元软件建立了有限元模型,对其加载相同的荷载,提取其应变及挠度值,以此来验证物理实验所得到结果的可靠性。

2.4 试验步骤

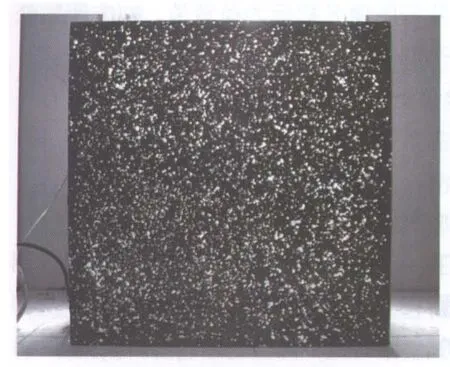

(1)先在玻璃表面制作散斑(图11);随后将应变片与应变仪的连接,架设好测量应变的百分表;最后,架设好三维数字照相量测系统。

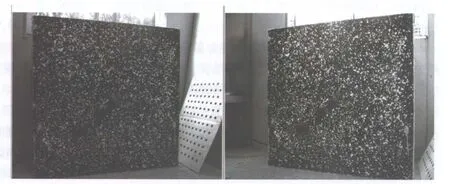

(2)在加载前,先采集一组图像作为参考图像。然后,对玻璃幕墙试件进行加荷,当箱体内荷载为500Pa、1 000Pa、1 500Pa、2 000Pa时,左右相机分别采集一组图像(图12),并将图像名称标为荷载值,以方便后处理时对应。导入PMLAB软件,按操作方法进行分析。

3 结果讨论

3.1 应变分布

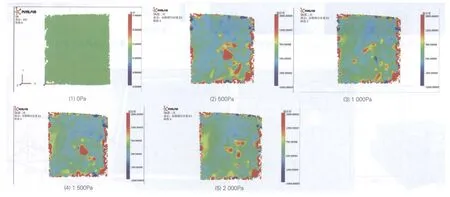

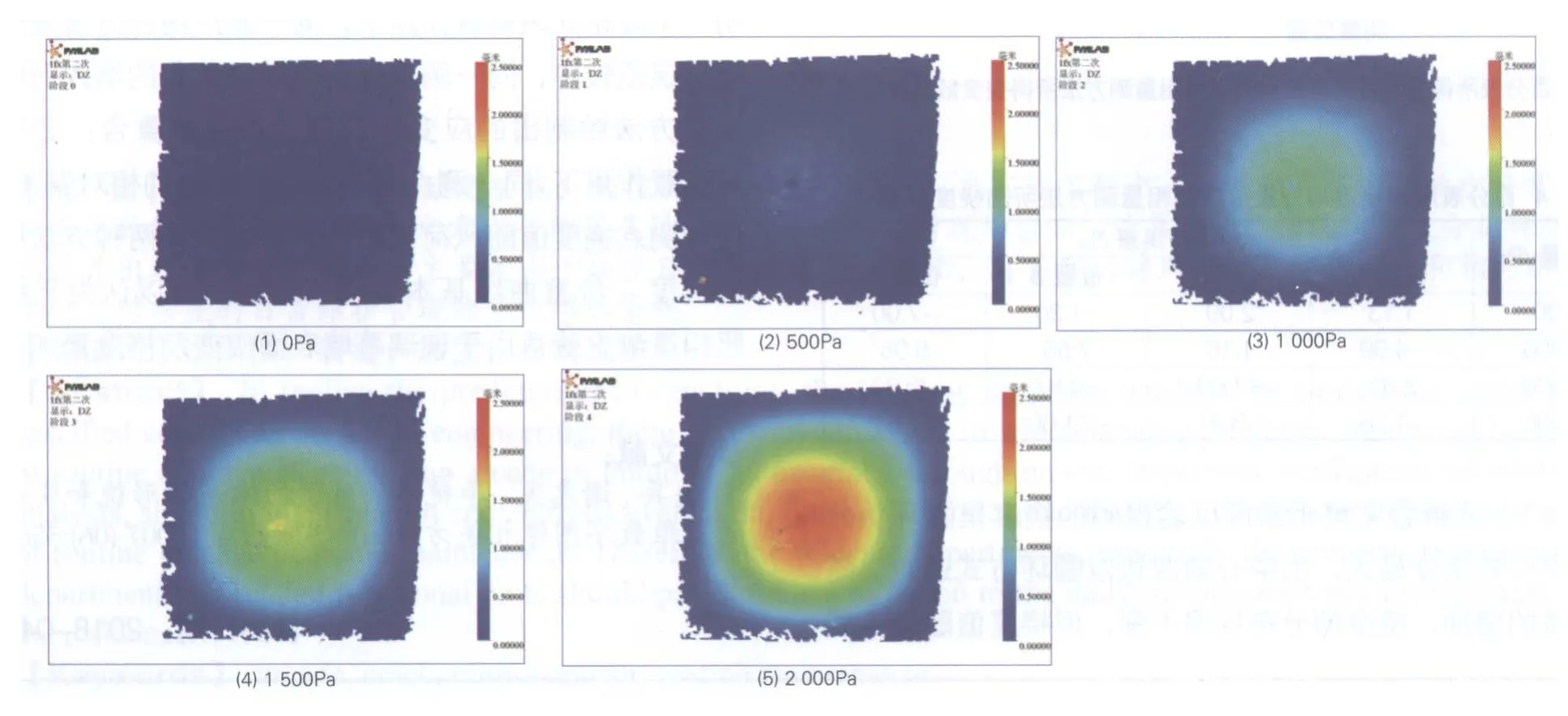

各荷载条件下,三维数字照相量测试验所得的玻璃面板应变分布如图13所示。可以看出,被测区域中心和边界出现了红色的较大应力区域。边缘区域较残破,其出现的原因是散斑密度较小,3D-DIC软件在计算过程中缺乏有效数据,导致计算结果的缺失。

提取4个测点的应变值,结果见表1。在同一荷载作用下,从位置1至位置4的应变值递增;在同一位置,随着荷载的增大,应变值递增。

3.2 挠度dz 结果

各荷载条件下,三维数字照相量测试验所得的玻璃面板的挠度dz分布如图14所示。其挠度的分布呈圆环状,中心处挠度最大,由中心向四边以圆环方式递减;随着荷载的增加,挠度的分布规律大致相同,但数值随着荷载的增加而逐渐增大。在试验过程中,肉眼可以明显观察到玻璃幕墙表面的向箱体外侧凸起。

图5 工业相机及镜头

图6 数字压力计

图7 试验装置示意图

图8 测点位置示意图

图9 三维数字照相量测试验设备架设俯视图

图10 加载过程示意图

图11 玻璃幕墙试件表面制作散斑效果图

图12 左右相机采集到的一组图像

提取4个测点的挠度dz值,结果见表2。在同一荷载作用下,从位置1至位置4的挠度值递增,表明玻璃幕墙的玻璃面板中心处变形最大,而边缘变形较小;在同一测点位置,随着荷载的增大,挠度值递增。

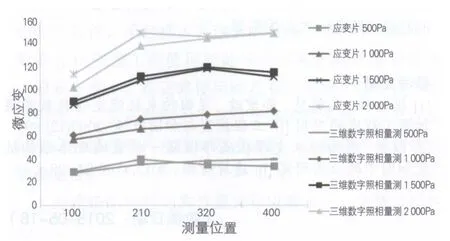

3.3 与应变片测得的数据对比

应变片数据与三维数字照相量测试验得到的应变数据见图15。可以看出,在同一荷载作用下,应变片测量得到的应变值与三维数字照相量测方法得到的应变值绘制出的曲线基本相符,说明两种方法得到的结果吻合。随着荷载的增加,同一测点的应变增大;且在同一荷载作用下,应变从边缘向中心逐渐增大。

根据计算公式:相对误差=(三维数字照相量测方法所测应变-应变片所测应变)/应变片所测应变,计算其相对误差,并进行对比分析(表3)。

3.4 与百分表测得的挠度数据对比

百分表测得的挠度数据与三维数字照相量测方法得到的挠度数据对比见图16。从图16中可以看出,在同一荷载作用下,百分表测量得到的挠度值与三维数字照相量测方法得到的挠度值绘制出的曲线基本相符,说明两种方法得到的结果吻合。随着荷载的增加,同一测点的挠度增大;且在同一荷载作用下,挠度从边缘向中心逐渐增大。

根据公式:相对误差=(三维数字照相量测方法所测挠度-百分表所测挠度)/百分表所测挠度,计算其相对误差,并进行对比分析(表4)。

图13 三维数字照相量测方法得到的应变分布云图

表1 三维数字照相量测方法得到的测点应变值

3.5 结果分析

由表3和4可以看出,三维数字照相量测试验结果与应变片、百分表实际测量结果之间相对误差大致上都比较小。传统测量方法与三维数字照相量测方法所得到的玻璃幕墙试件应变和挠度值存在误差的主要原因有以下2种。

图14 三维数字照相量测方法得到的挠度分布云图

表2 三维数字照相量测方法得到的测点挠度值

图15 应变片所得应变数据与三维数字照相量测方法所得应变数据对比图

(1)应变片粘贴的过程中,玻璃表面存在污渍导致应变片与玻璃表面未紧密黏合,在风荷载作用下玻璃表面形变较大,而应变片形变较小。

(2)用三维数字照相量测方法采集图像与传统量测方法在测量过程中存在短暂的时间差,导致箱体内风压的改变。

4 结语

综上所述,我们可以得出以下结论:

表3 三维数字照相量测方法与应变片所得测点应变值相对误差

图16 百分表所得挠度数据与三维数字照相量测方法所得挠度数据对比图

表4 百分表所测挠度与三维数字照相量测方法所测挠度误差

(1)三维数字照相量测试验得到的挠度呈圆环状分布,中心处挠度最大,由中心向四边以圆环方式递减。随着荷载的增加,挠度的分布规律不变,但挠度值随着荷载的增加而逐渐增大。

(2)由应变片和百分表测量结果表明,玻璃幕墙玻璃面板表面的应变和挠度的最大值都位于玻璃面板的中心,越靠近边缘,其值越小。

(3)将三维数字照相量测试验得到的应变和挠度数据与应变片、百分表所测得的数据进行对比分析,结果表明:①在相同风荷载作用下,同一测点两种方法应变值的相对误差较小,同一测点应变值随风荷载的增大而增大,两种方法绘制出的应变-位置曲线基本重合;②在相同风荷载作用下,同一测点两种方法挠度值的相对误差较小,同一测点挠度值随风荷载的增大而增大,两种方法绘制出的挠度-位置曲线基本重合。因此,可以认为三维数字照相量测方法适用于玻璃幕墙表面应变及挠度量测。