屏蔽技术在电磁感应蒸汽发生器中的应用与分析

2018-08-31

青岛科技大学机电工程学院 山东青岛 266061

1 研究背景

电磁感应蒸汽发生器主要利用电磁感应原理来对锅炉进行加热,具体原理如下:交变电流通过线圈产生交变磁场,当金属物体置于交变磁场时就会产生感应电流,通过电流在金属内部做功,达到对物体加热的目的。电磁感应蒸汽发生器具有无污染、热效率高等传统锅炉无法比拟的优点,但是电磁感应产生的电磁辐射严重危害人类健康,且干扰设备的正常运行。另一方面,电磁感应锅炉在对锅炉加热的同时对锅炉设备外部的钣金进行加热,造成了钣金过热和能源浪费。针对这些情况,笔者对电磁感应锅炉进行电磁屏蔽,通过试验确认高导磁性材料、高导电性材料及复合材料能达到的屏蔽效果,一方面可以减小电磁辐射的危害,减少电磁辐射对其它电子设备的干扰;另一方面可以减少对金属内胆以外的金属物品进行加热,进一步提高锅炉的热效率,增加钣金结构设计的灵活性。

2 电磁屏蔽基本原理

电磁屏蔽指将导电材料或导磁材料等需要屏蔽的物体封闭在内,以阻断或减少电磁辐射由一个空间向另一个空间传播,达到电磁隔离或减少电磁辐射的目的。电磁屏蔽主要分三类:①电场屏蔽,包括对静电场和交变电场的屏蔽;② 磁场屏蔽,包括对低频和高频磁场的屏蔽;③ 电磁场屏蔽,即对电场和磁场同时进行屏蔽。由谢昆诺夫电磁屏蔽理论可知,屏蔽材料对屏蔽体的屏蔽主要包括三种方式:①屏蔽材料的表面反射损耗;② 屏蔽材料的内部吸收损耗;③ 屏蔽材料的内部多次反射损耗[1]。电磁屏蔽原理如图1所示。

▲图1 电磁屏蔽原理

电磁屏蔽性能的优劣由电磁屏蔽效能SE表示[2]:

式中:A为材料内部吸收损耗;R为材料表面反射损耗;B为材料内部多次反射损耗。

式中:μr为材料的相对磁导率;σr为材料的相对电导率;Zw为入射波在空间的波阻抗;Zm为金属本征阻抗;t为材料的厚度;f为频率;δ为趋肤深度。

由式(2)可知,材料内部的吸收损耗主要与材料的厚度、频率、相对电导率和相对磁导率有关,当材料的厚度和电磁频率一定时,材料的电导率、磁导率越高,材料内部的吸收损耗就越大。由式(4)可知,材料内部的多次反射损耗与材料的厚度有关,材料越厚,材料内部的多次反射损耗就越大。

3 屏蔽体结构及材料选择原则

屏蔽体的结构可以选择多种类型,包括板状、盒状、筒状和柱状等。选择屏蔽体结构的主要原则是最大限度减小缝隙和避免腔体谐振[3]。

屏蔽体材料的种类有很多,理想的屏蔽体材料应同时具备良好的电导率和磁导率。良好的电导率可以阻隔干扰源和耦合器之间的通道,以实现屏蔽的目的。良好的磁导率可以提供低磁阻的磁通路,使大部分磁通在磁屏蔽体上分路[4],但实际上这种材料根本不存在。

对于电屏蔽而言,通常选择导电性较好的材料,如铝等。磁屏蔽则选用导磁性较好的铁磁性材料,如坡莫合金、铁硅合金等。电磁屏蔽根据具体的条件,选择合适的方法。电磁屏蔽材料的选择还与干扰源的频率有关。低频时材料的磁导率往往比较高,吸收耗损比较大,因此通常选择导磁性较好的铁磁性材料。高频时材料的相对电导率比较大,反射损耗大,因此通常选择导电性较好的良导体材料。对屏蔽效能要求较高的场所,可以采取双层或多层屏蔽结构,良好的电磁屏蔽材料往往是由较高电导率和较高磁导率组合而成的复合材料[5]。另一方面,穿过屏蔽体的电缆对屏蔽体的屏蔽性能有较大的危害,会极大影响屏蔽体的屏蔽性能,对这些电缆进行妥善处理是屏蔽设计中的一个重要内容。常用的屏蔽电缆主要有编织型、包容型及混合型[6]等。此外,同时穿过屏蔽体的孔最大尺寸、孔深度、孔间距及孔数量都会影响屏蔽体的屏蔽效能[7]。

理想状态下设计一个屏蔽体,希望这个屏蔽体具有连续、完整的结构[8],没有任何缝隙和孔洞等可能降低电磁屏蔽效能的外部因素,显然这样的屏蔽体具有很高的屏蔽效能。但是在实际设计中,为了通风、散热及安装的需要[9-11],屏蔽体上不可避免地会存在孔洞、缝隙等结构,这会导致屏蔽体的屏蔽效能严重降低。因此,在对屏蔽体进行设计时,必须采取合理的措施对缝隙和孔洞等进行处理。

常用材料的电导率和磁导率见表1。

4 屏蔽试验

4.1 试验材料

试验材料包括导电性较高的铝皮、导磁性较高的锰锌磁条,以及由锰锌磁条、铝网、玻璃纤维、环氧树脂组合而成的复合材料玻璃钢罩。

4.2 试验仪器和设备

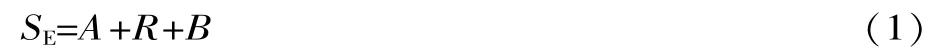

试验设备为电磁感应蒸汽发生器和接触式测温仪,设备功率为50 kW,电流为65 A。电磁感应蒸汽发生器主要由钣金机架、高压泵、冷却循环泵、电磁感应加热锅炉等组成,设备工作时频率为10 kHz~13 kHz,锅炉压力为0.5 MPa,锅炉出汽口温度为165℃。电磁感应加热锅炉具体结构如图2所示。

▲图2 电磁感应加热锅炉结构

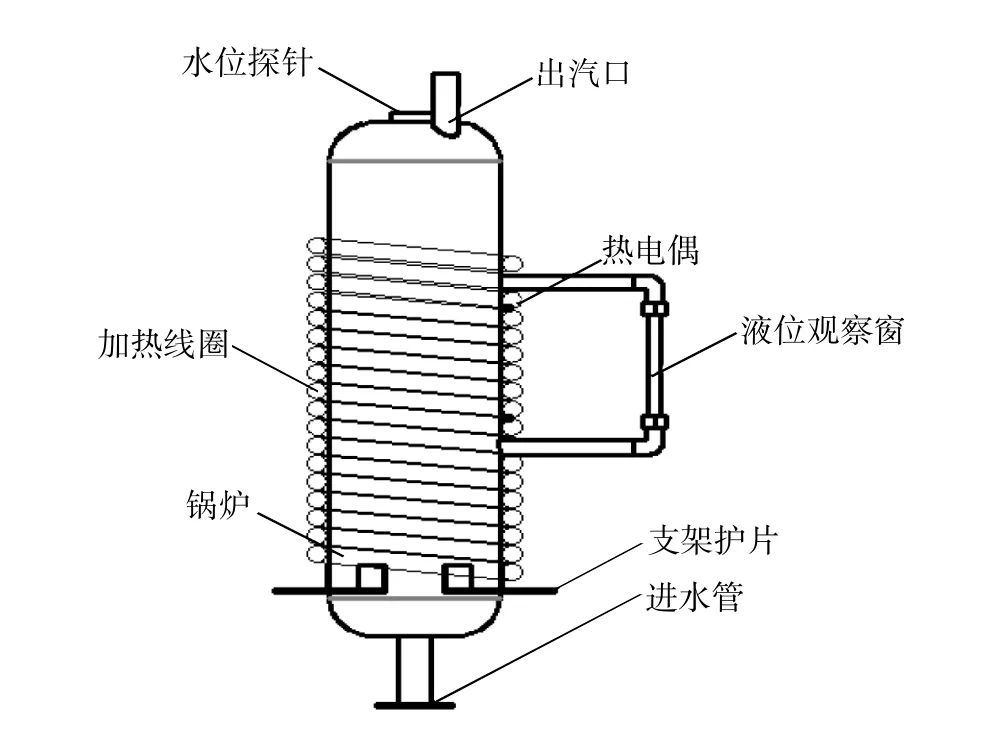

4.3 试验过程

试验主要分五组进行。

(1)将设备开机正常运行1 h,用测温仪测试无任何防护措施的外部钣金及各个设备处温度。

(2)将铝皮包裹在锅炉的外面,设备正常运行1 h,测试钣金及各个设备处温度。

(3)将铝皮包裹在锅炉的外面,同时将铝皮和设备接地,设备正常运行1 h,测试钣金及各个设备处温度。

(4)将14块锰锌磁条组成一列,共20列。每列锰锌磁条的间距为35 mm,共计使用280块锰锌磁条。将锰锌磁条粘贴在环氧板上,将环氧板包裹在锅炉的外面,设备运行1 h,测试外部钣金及各个设备处温度。

表1 常用材料电导率与磁导率

(5)采用复合材料玻璃钢罩,设备运行1 h后测试钣金及各个设备处温度。

试验情况如图3所示。

▲图3 屏蔽试验情况

4.4 试验结果与分析

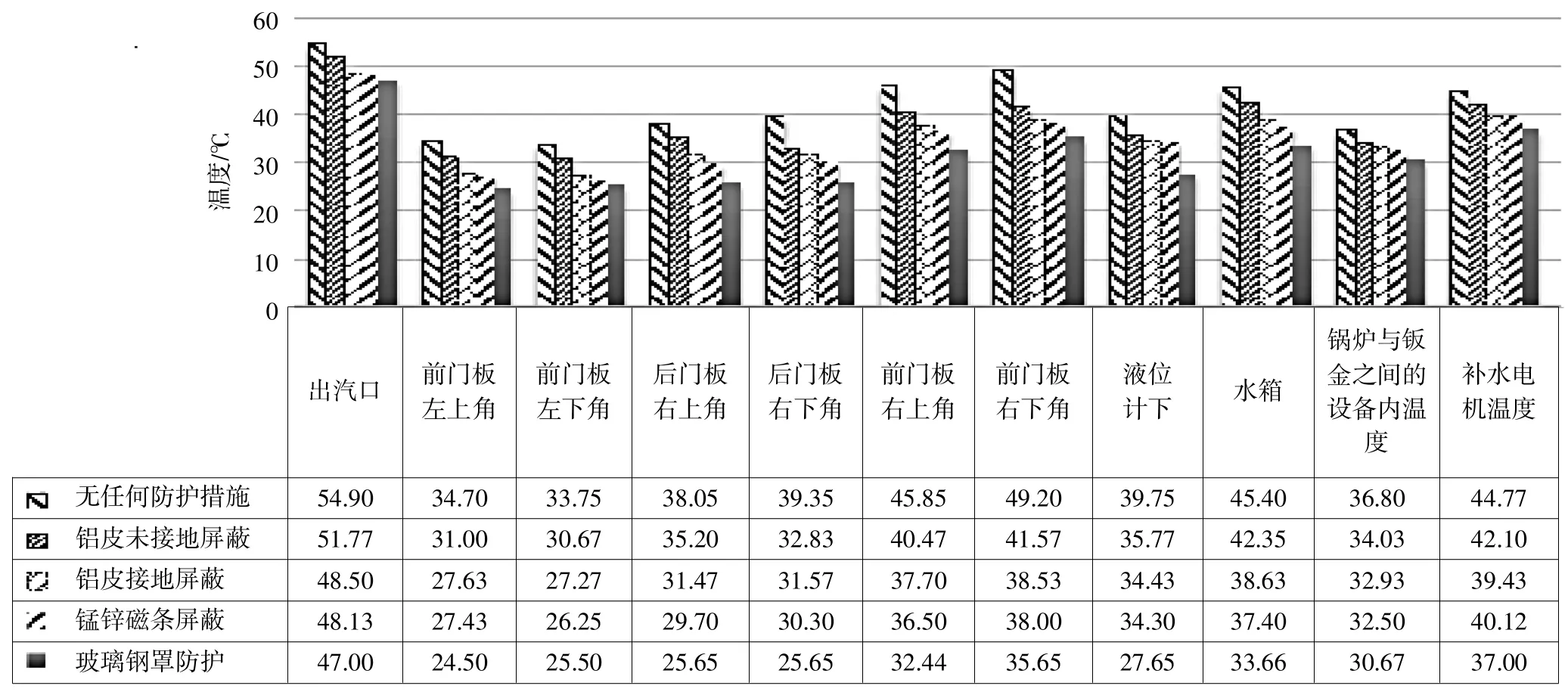

设备运行1 h后,室温下用接触式测温仪测得不同材料屏蔽时电磁感应蒸汽发生器外部钣金及设备各部位的温度,如图4所示。

由图4可知,采取防护措施后,出汽口及补水电机等设备处的温度降低并不明显,出汽口处温度在单一屏蔽材料下温度下降极小,采用复合材料屏蔽后温度和无任何防护措施相比,温度下降7℃左右,和单一屏蔽措施相比,温度差3℃左右。温差很小,主要是因为出汽口和补水电机离电磁感应加热处较远,受电磁感应切割加热的影响比较小,温度变化不大。采用防护措施后,后门板右下角、前门板右下角及液位计下的温度下降明显,其中后门板右下角和左门板右下角采用复合材料屏蔽后,钣金温度下降接近15℃,主要是因为后门板右下角、前门板右下角等离电磁感应切割较近的地方受电磁切割加热的影响比较大。温度下降明显说明电磁切割加热减小,屏蔽效果明显。另外从图4中还可以看出,铝皮采取接地措施和未采取接地措施相比,温度相差约3℃,说明接地有一定的屏蔽效果。锅炉和钣金设备之间的温度变化不大,主要是因为这一区域受锅炉热辐射的影响较大,电磁加热的影响极小。此外还可以确认,复合材料相比单一的高导电性材料或高导磁性材料,具有更明显的屏蔽效果。

笔者通过试验得出结论:导电性较高的铝皮和导磁性较高的锰锌磁条对钣金及设备的温度降低作用很小,设备接地对外部设备温度的降低有一定作用,复合材料对外部设备温度的降低有明显效果。钣金及外部设备温度降低说明电磁感应对外部设备的加热明显减小,泄漏到外部的磁力线更多地对内胆炉体做功,电磁加热的大部分能源被限制在炉体上,确认复合材料对电磁感应蒸汽发生器具有良好的屏蔽效果。

5 结论

单一的高导电性材料或高导磁性材料对电磁感应蒸汽发生器的屏蔽效果并不明显,屏蔽材料接地和设备接地对屏蔽可以起到一定作用。

由良好导电性和导磁性材料组合而成的复合材料能够起到很好的屏蔽作用,能有效降低锅炉外部设备的温度。

▲图4 屏蔽试验结果

通过对电磁感应蒸汽发生器屏蔽的分析和设计,复合材料屏蔽体能够有效降低锅炉外部设备的温度,提高电磁感应加热的效率,有利于后续钣金设计的灵活性。当然,所做研究没有考虑锅炉产生的热辐射对外部钣金的影响,之后的研究重点是对电磁热进行耦合模拟分析,并通过试验找到更好的方法以降低钣金温度。