基于无线网络的拖拉机遥操作系统设计与试验

2018-08-31薛金林卫瑶瑶董淑娴张凌峰

薛金林 卫瑶瑶 闫 嘉 董淑娴 张凌峰

(南京农业大学工学院, 南京 210031)

0 引言

由于恶劣的工作条件以及设计普遍较差的拖拉机车体结构,驾驶员在农田作业中容易过早疲劳,从而导致作业质量下降,甚至发生意外事故,且长期作业会引起脊柱变形、劳损扭伤等职业病,严重影响驾驶员的身心健康[1-4]。遥操作技术可以实现远距离的机器操作,现已在航天航空[5]、深海探测[6]、医学[7]、工业[8]等多个领域得以研究与应用。而遥操作技术与农业生产的结合可以有效降低驾驶员的劳动强度以及改善工作条件,提高作业质量[9-10]。目前遥操作模式在农业机械领域的操作方案主要分为基于无线电的遥控模式[11-16]和基于网络的遥操作模式。但基于无线电的遥控模式控制距离短,且控制误差会随距离增大而增大,应用范围有限。随着计算机网络的飞速发展,基于网络的遥操作突破了距离的限制,受到了国内外学者的重视。

MURAKAMI等[17]基于LAN开发了一种用于履带式施肥机的遥操作系统,试验结果表明直线行驶的最大误差不超过0.3 m。刘佰鑫[18]基于WLAN搭建了果实采摘机器人遥操作平台,系统的位置跟踪性能很好。LIU等[19]基于802.11n标准无线网络为水果采摘机器人设计了基于立体视觉的远程操作接口界面,并验证了所提出方案的有效性。梅银成等[20]基于GSM网络设计了温室自走式弥雾机远程控制系统,系统响应时间为3s,喷雾均匀性较好。苏清华[21]基于IEEE802.11g标准无线网络设计开发了农用移动机器人远程嵌入式监控系统,并进行了数据的网络传输延迟测试。王嘉宁等[22]基于无线网络设计了温室CO2浓度监控系统,可实现信息智能化管理与远程同步,以及温室内CO2浓度的智能调控。曹如月等[23]基于Web-GIS设计了多机协同作业远程监控平台,可实现实时显示多机作业轨迹及信息,以及多机任务调度。总体而言,目前国内遥操作技术在农业生产领域已有了一些研究与应用,但关于拖拉机遥操作技术的相关研究较少。本文设计一种基于无线网络的拖拉机遥操作系统,通过对现有拖拉机的改造及遥操作控制系统的设计,以期实现拖拉机远程启动、起步、加速、制动、转向以及熄火。

1 总体设计方案

所设计的拖拉机遥操作系统应满足如下基本要求:①远程操纵,操作人员能够远距离操纵拖拉机,如同车载驾驶员操纵一样。②实时通信,确保操作人员的操纵指令实时地传输给拖拉机。③环境感知,操作人员能够实时地感知拖拉机作业环境,以便及时判断、处理与操纵。④人机交互,通过合适的硬件与软件接口,保证远程操纵、实时通信、环境感知等基本要求的实现。

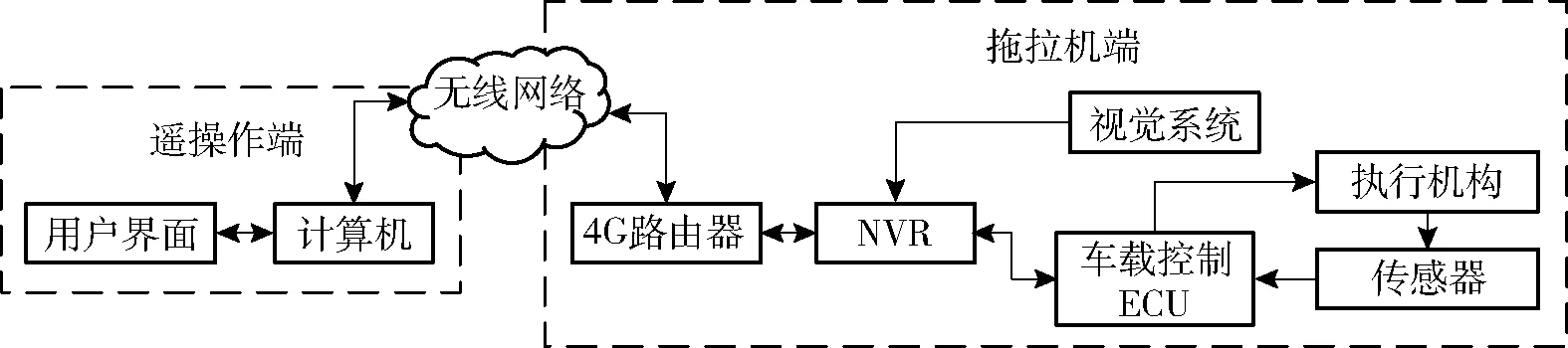

基于上述基本要求,拖拉机遥操作系统主要分为遥操作端与拖拉机端,两者之间通过无线网络通信环节进行通信,如图1所示。遥操作端计算机通过无线网络通信环节获取拖拉机端视频数据,并在用户界面上显示。操作人员根据用户界面的视频实时了解拖拉机的工作环境与状态,对拖拉机下达启动、起步、加速、制动、转向与熄火等控制指令。拖拉机控制指令经无线网络通信环节的4G路由器与网络硬盘录像机(Network video recorder,NVR)发送至车载控制ECU,车载控制ECU接收指令后控制执行机构动作,执行机构的状态信息由传感器采集并反馈至车载控制ECU。拖拉机端视觉系统由安装在拖拉机上的前置摄像机与顶置摄像机组成,前置摄像机获取拖拉机正前方一定距离内的农田环境图像信息,顶置摄像机安装在拖拉机上方,获取拖拉机周围的环境信无线网络通信环节基于“4G网络+VPN”方式进行信息交换,如图2所示。选用提供公网IP的云服务器搭建OpenVPN服务器,4G路由器与遥操作工作站(计算机)作为客户,通过OpenVPN与云服务器组成虚拟局域网络(Virtual private network,VPN)。视频数据直接由NVR传输至遥操作端计算机;遥操作端操作人员的操作指令经过无线网络通信环节由NVR传输给车载控制ECU。

图1 遥操作系统结构示意图 Fig.1 Structure diagram of teleoperation system

息。视觉系统的视频数据经无线网络通信环节实时传输至遥操作端,并在用户界面中显示。

图2 无线网络通信环节 Fig.2 Wireless network communication link

2 拖拉机执行机构改造

为实现远程启动、起步、加速、制动、转向与熄火等基本功能,对茂源MY250型拖拉机的启动与熄火系统、离合装置、油门装置、制动装置与转向装置等进行改造。

2.1 参数测量

在改造之前,分别测量得离合器踏板力与行程为160 N与120.0 mm,制动踏板力与行程为250 N与57.8 mm,油门踏板力与行程为35 N与36.8 mm,方向盘转矩与转角为1.8 N·m与±360°,转向角范围为左31°至右32°,熄火拉杆力与行程为20 N与38.4 mm,这些参数可以为执行机构的设计与选型提供依据。

目前拖拉机基本为手动变速,进行自动换挡改造成本较高,同时基于拖拉机在田间作业时挡位固定,因此,没有进行换挡装置改造。在实际使用中,可以将拖拉机挡位固定于1挡或2挡,通过控制离合、制动与油门等执行机构实现拖拉机的起停与速度控制。

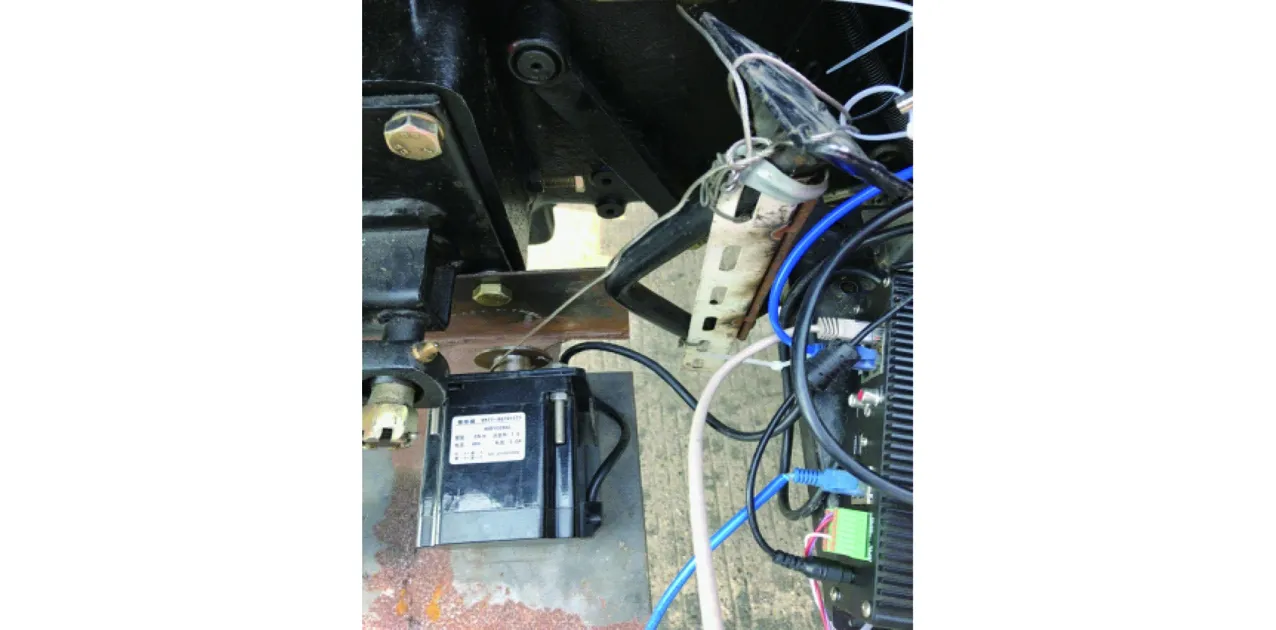

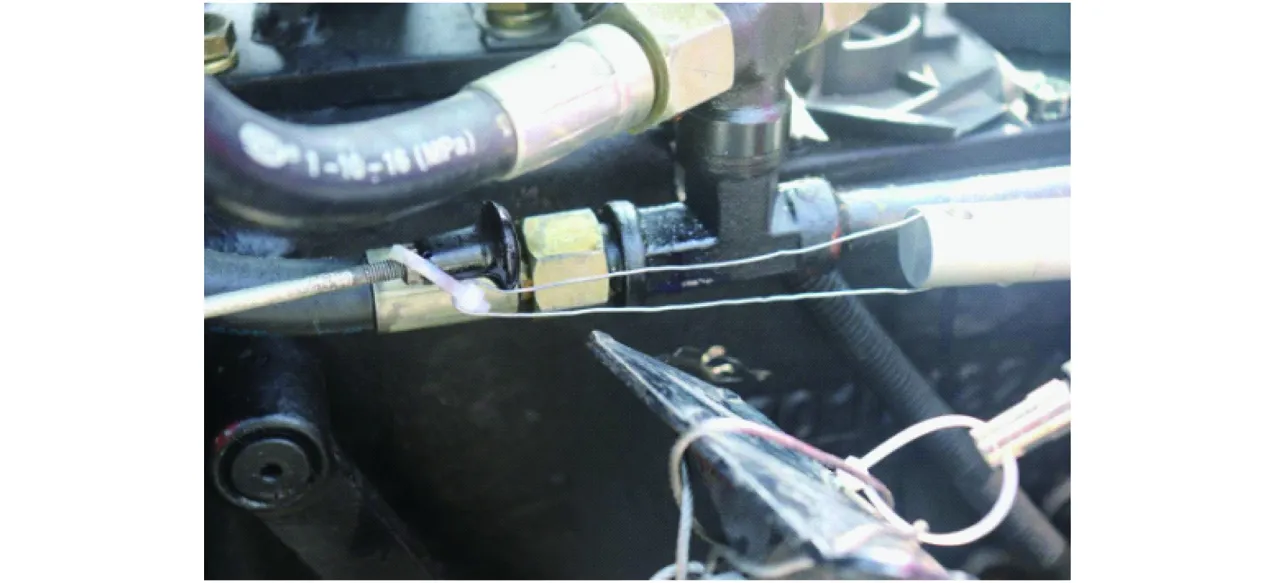

2.2 离合、制动执行机构

因拖拉机车身结构紧凑,可用来布置执行机构的空间有限,故采用步进电机与钢丝绳相结合的方式驱动离合器与制动踏板,如图3与图4所示。该方式安装灵活,且占用空间小。为便于钢丝绳的收放以及固定,在电机轴上安装绕线轮,并采用与不锈钢钢丝绳规格相同的卡头使钢丝绳两端分别与踏板、绕线轮固定为一体,以保证钢丝绳不会脱落。根据踏板驱动力以及执行机构开放的工作环境,最终选取直径为2.0 mm的316不锈钢钢丝绳,最大承载力2 120 N,抗拉强度可达1 770 MPa,且采用右交互捻,因此韧性高且不松散;2.25 kN拉力下的伸长率为1.05%,故在最大踏板驱动力为250 N时,钢丝绳伸长量可忽略不记,将其看成刚性的。

图3 离合执行机构 Fig.3 Diagram of clutch actuator

图4 制动执行机构 Fig.4 Diagram of braking actuator

为保证执行机构能够提供足够的拉力,必须选用合适的步进电机与钢丝绳。步进电机所需的转矩计算公式为

T=kFr/η

(1)

式中T——步进电机所需转矩

k——放大系数

F——驱动踏板所需的力,取250 N

r——绕线轮半径

η——传动效率

由于步进电机位置固定,而离合、制动踏板的运动轨迹为非线性曲线,钢丝绳力的方向不可能始终与踏板力方向保持一致,故电机的转矩应选大一些,取放大系数k=2。离合器与制动执行机构的绕线轮半径r均为0.015 m。此处将离合、制动执行机构看作一个定滑轮机构,因摩擦力小,定机械效率η为0.95。由式(1)计算得离合器电机与制动电机所需转矩T分别为5.05 N·m与7.89 N·m。最终离合器与制动执行机构分别选择86BYG250C型与86BYGH250D型步进电机,保持转矩分别为6 N·m与12 N·m,满足需求,技术参数如表1所示。

表1 步进电机参数 Tab.1 Parameters of stepping motors

2.3 转向执行机构

在原有转向机构的基础上,采用步进电机与齿轮系相结合的方式控制转向。步进电机上嵌套主动轮,通过固定支架使主动轮与安装在方向盘上的从动轮啮合,从而实现转向控制,如图5所示。

图5 转向执行机构 Fig.5 Diagram of steering actuator

为保证转向执行机构能提供足够的转矩,需要选择合适的步进电机与齿轮系。步进电机所需转矩计算公式为

T1=kz1T2/(ηz2)

(2)

式中z1、z2——主动轮与从动轮的齿数

T1、T2——电机转矩和方向盘转矩

鉴于拖拉机在田间行驶时路况复杂且阻力较大,所需的转向转矩较大,故取放大系数k=3。根据机械设计手册中齿轮的选取要求[24],确定主动轮齿数z1为17,从动轮齿轮z2为73,齿轮传动效率η为0.9。拖拉机启动后转动方向盘所需力矩T2为1.8 N·m。由式(2)计算可得电机转矩T1为1.40 N·m,选择57BYG250-80型步进电机,保持转矩为2 N·m,满足需求,其技术参数见表1。根据转向步进电机输出轴与方向盘尺寸,进一步确定了齿轮内径,具体参数如表2所示。

表2 齿轮参数 Tab.2 Parameters of gears

2.4 油门、熄火执行机构

油门踏板与熄火拉杆的驱动力较小,且由于油门踏板与熄火拉杆处布置空间有限,故选择电动推杆作为油门与熄火功能的执行器。用螺钉将油门踏板杆与电动推杆的推头相连,用钢丝绳将熄火拉杆与电动推杆推头相连,如图6与图7所示。油门电动推杆所需力计算公式为

F′=kF1

(3)

式中F′——油门电动推杆所需力

F1——油门踏板驱动力

图6 油门执行机构 Fig.6 Diagram of throttle actuator

图7 熄火执行机构 Fig.7 Diagram of shutdown actuator

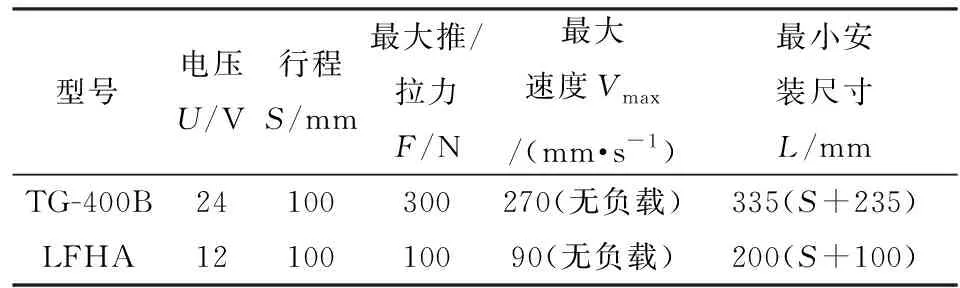

由于油门踏板运动轨迹为非线性曲线,为保证电动推杆的力足够大,取放大系数k为2,由式(3)可得,油门电动推杆所需力F′为70 N,选择TG-400B型直筒式高速直流电动推杆,最大推/拉力为300 N,行程100 mm,满足需求。由于熄火拉杆是简单的直线运动,所以本文在选型时没有对电动推杆所需力进行放大,选择旭日LFHA型直流电动推杆驱动油门,最大推/拉力为100 N,行程为100 mm,满足需求。油门与熄火执行机构的电动推杆参数如表3所示。

表3 电动推杆参数 Tab.3 Parameters of electric putters

2.5 启动控制

采用继电器电路实现拖拉机的启动控制。由于拖拉机瞬间启动电流可达60 A,选用最大承受电流为80 A的继电器。

3 遥操作控制系统设计

3.1 用户界面设计

基于Microsoft Visual Studio 2010的MFC模块设计遥操作用户界面(图8),主要由用户信息区、视频区与操作区组成。位于界面顶部的是用户信息区,用户登陆成功并设置串口后可对拖拉机进行遥操作。位于界面中部的视频区为前置摄像机与顶置摄像机所采集的图像信息,左侧图像为拖拉机的前方作业环境,右侧图像为拖拉机的周边作业环境,有助于操作员进行路径规划、速度控制与安全避障等。位于界面底部的操作区可以实现初始化、启动、起步、转向、加速、制动、熄火等控制。

图8 遥操作用户界面 Fig.8 User interface of teleoperation system

3.2 车载控制系统设计

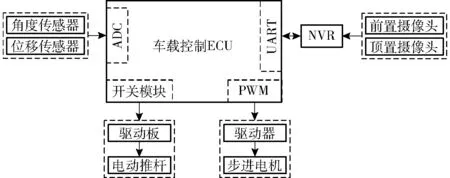

3.2.1车载控制系统硬件结构

车载控制系统硬件结构如图9所示。车载控制ECU为基于ATMEGA8微处理器的DM368控制板,其中ADC模块采集执行机构相应的转角与位移信息,PWM模块产生3路PWM信号至步进电机驱动器以控制步进电机转动,开关模块控制驱动板上的高/低电位输入以进一步控制电动推杆动作,UART模块内含RS232/485串口将数据传输至NVR。

图9 车载控制系统 Fig.9 On-board control system

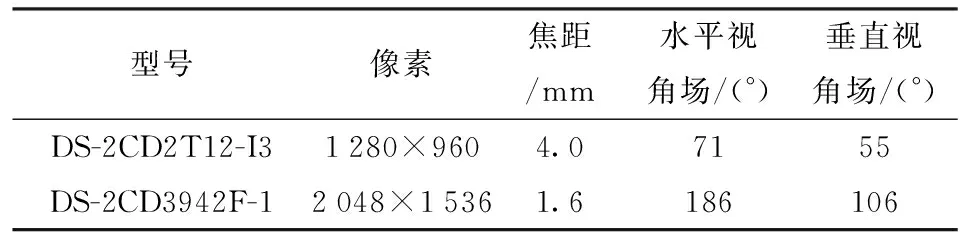

角度传感器用于读取拖拉机转角,选取世新电子科技公司生产的WDD35-D4型角度传感器,线性0.1%,机械转角0°~360°,电气转角(345±2)°,电压输出0~5 V,安装于前轮转向柱处。位移传感器用于读取离合、制动、油门踏板的位移,选取西域电压型拉绳位移传感器,线性0.1%,电压输出0~5 V,通过钢丝绳将位移传感器拉绳与离合、制动、油门踏板相连。拖拉机视觉系统中前置摄像机与顶置摄像机分别选用海康威视DS-2CD2T12-I3型摄像机与DS-2CD3942F-1型鱼眼摄像机。摄像机关键技术参数如表4所示。

表4 摄像机关键技术参数 Tab.4 Main parameters of cameras

由于前置与顶置摄像机分辨率较高,视频码流较大,因此需要选择一款可以处理高清视频的设备。目前较为常用的是NVR,其主要功能是通过网络控制和管理IP视频设备,传输数字视频码流,并进行存储、配置及管理等。选择配有设备网络软件开发工具包(Software development kit,SDK)的海康威视DS-7608N-G2型NVR,通过调用SDK中相关函数传输视频数据与指令数据。

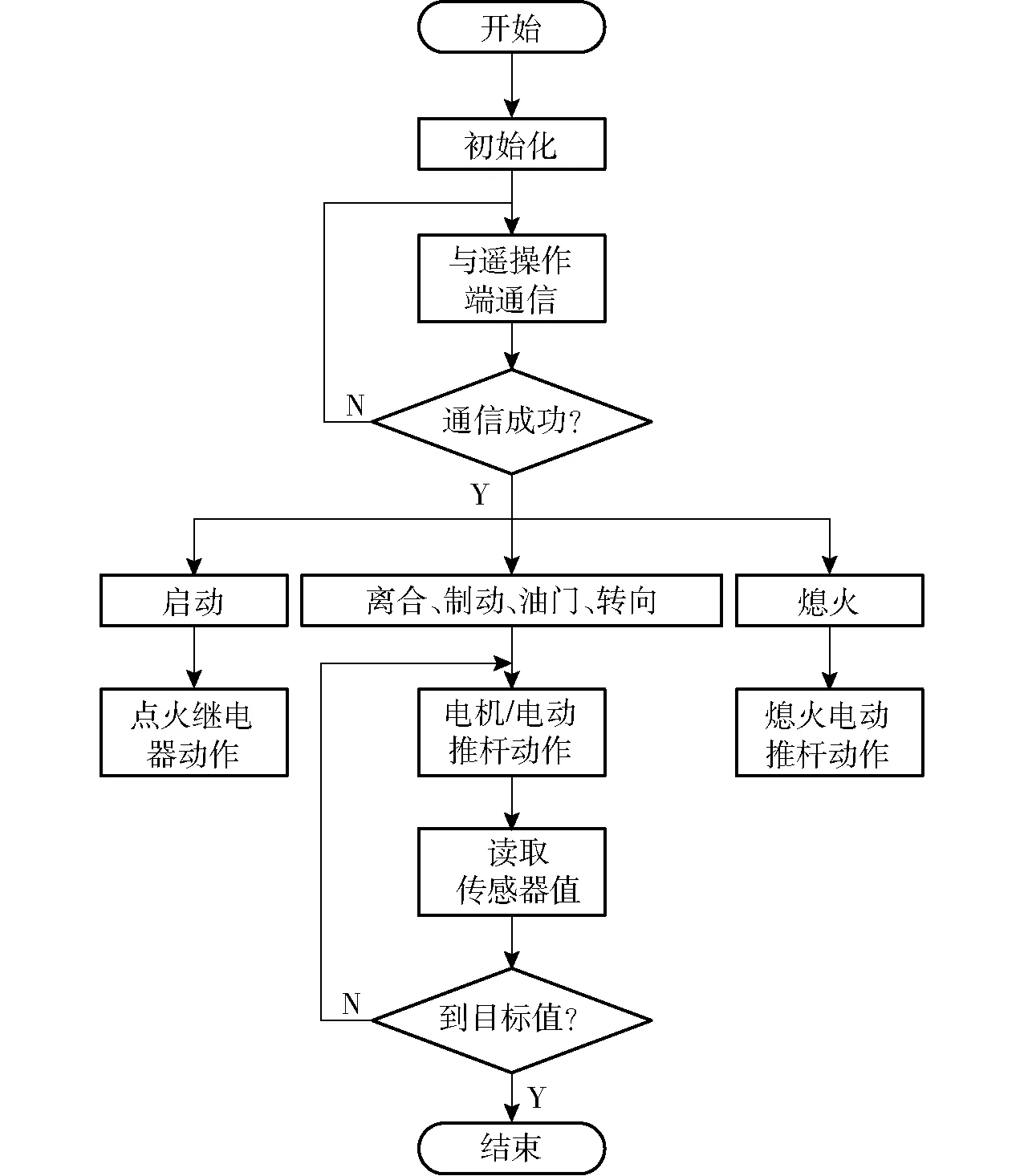

3.2.2车载控制系统软件设计

遥操作系统的控制主程序采用C语言开发实现,控制流程如图10所示。车载控制ECU上电后,首先进行初始化,包括时钟配置、串口初始化、定时器初始化。然后遥操作端与之进行通信确认是否连接,如果连接成功,等待并接收遥操作端控制指令,远程控制拖拉机的启动、离合、制动、油门、转向以及熄火。

图10 程序流程图 Fig.10 Flow chart of program

4 性能测试与试验

为验证遥操作系统的可行性以及操作性能,先后进行通信性能测试、执行功能测试与驾驶试验。

4.1 通信性能测试

通信时延是遥操作系统稳定性的关键,若通信时延过长,会影响到行车安全性以及系统可靠性。本文中遥操作系统的传输信息主要为指令与视频数据,故进行了指令通信测试与视频通信测试。

4.1.1指令通信测试

拖拉机端设备上电,车载控制ECU初始化完成后,计算机上显示“55 41 52 54 20 4F 4B 21”,对照ASCⅡ码即为“UART OK!”,此为通信成功提示。使用gettimeofday函数获取从计算机发送指令到车载控制ECU返回数据至计算机的总时间,可以精确到微秒量级,3次测量取平均值为0.074 ms,指令通信时延很小。

4.1.2视频通信测试

相对于指令数据,视频数据量大,传输速度相对较慢,其时延长对系统操作影响大。根据我国公共安全行业推荐标准GA/T 1128—2013进行视频时延测量[25],先准备2台计算机,一台安装所设计的用户界面作为图形工作站,另一台作为测试计算机。测试方法如下:

(1)在图形工作站与测试计算机上均安装同一个精度误差绝对值小于等于1 ms的毫秒级计时器软件。

(2)同时启动2个毫秒级计时器软件,计时时间大于等于20 s后,将测试计算机放置在摄像机前侧。

(3)打开图形工作站的用户界面获取摄像机视频,对图形工作站显示器进行屏幕截图。

(4)对截图中的2个计时器进行读数,视频时延计算公式为

ΔT=T1-T2

(4)

式中T1——图形工作站中计时器读数

T2——测试计算机中计时器读数

ΔT——视频时延

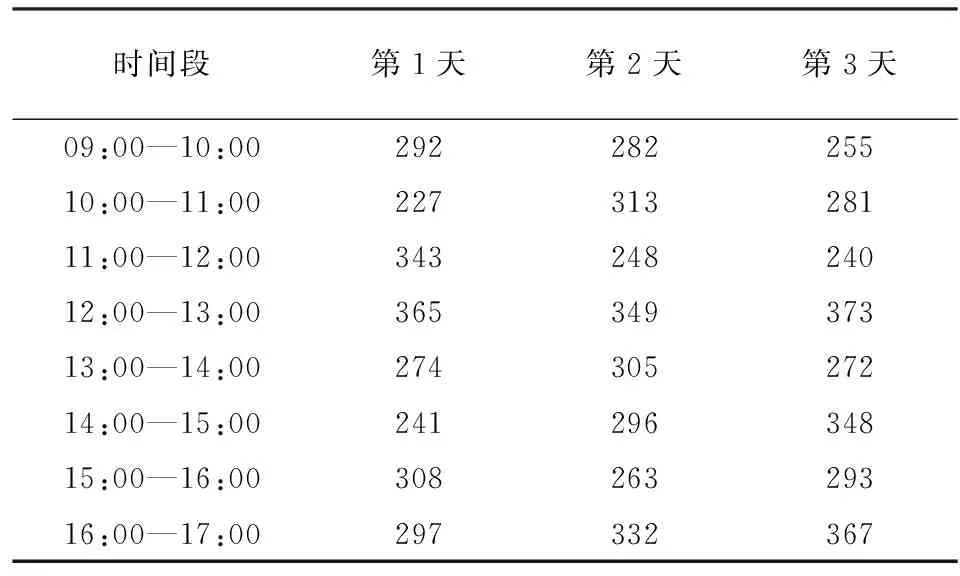

由于打开两计时器时不可能做到完全同时,通过操作员的多次训练,可以保证两计时器打开时间相差10~20 ms,这里取20 ms,故平均视频时延的误差为±20 ms。选取不同时间段进行视频时延测量,每小时测量5组数据,共测试3 d,测试平均时延如表5所示。

由表5可知,3 d中视频时延最大为373 ms,发生在第3天12:00—13:00的时间段;视频时延最小为227 ms,发生在第1天10:00—11:00的时间段。总体而言,视频通信性能可以满足需求。事实上,课题组正在进行针对网络时延的非线性时变滞后系统的控制策略研究,以期进一步提高信息远程传输的稳定性。

表5 平均视频时延测试结果 Tab.5 Test results of average video delay ms

4.2 执行功能测试

执行功能测试主要测试遥操作系统各功能的控制误差与执行时间。为了测量控制误差,先对角度传感器与位移传感器进行了标定,以获取角度/位移与传感器输出电压之间的关系。由于熄火执行机构在设计时没有安装传感器,故测试时加装了与油门机构相同的位移传感器。然后将拖拉机前轴架起,根据期望执行机构应达到的目标值发送执行指令,当执行机构执行完成时,获取传感器实际输出电压,根据传感器标定关系换算成执行机构角度或位移实际值,将实际值与目标值相减取绝对值,即为执行机构的控制误差。

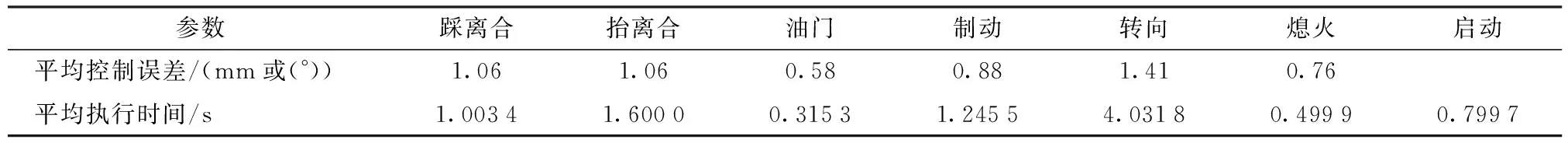

在离合、油门、制动、转向、启动以及熄火执行功能对应的程序内添加gettimeofday函数获取各功能的执行时间,其中,离合、油门、制动以及熄火的执行时间是指执行机构从初始位到终止位的总时间,转向执行时间是指从转向左极限到转向右极限的总时间,启动执行时间是指成功启动所用时间。测试5次的平均控制误差与平均执行时间如表6所示。

表6 各功能试验结果 Tab.6 Test results of functions

注:转向误差单位是(°),其他误差单位均为mm。

表6中,由于启动控制不涉及机械位移,而属于电气状态控制,故没有列出控制误差。从表6可知,该遥操作系统各执行机构平均控制误差较小,平均执行时间较短,与人工操作相当,满足系统需求。

4.3 驾驶试验

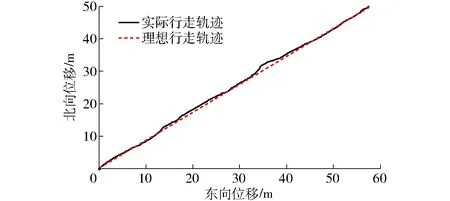

在南京农业大学农业机械试验场地上用石灰粉标出参考直线,约为68 m,然后进行3组遥操作驾驶试验,试验场景如图11所示。试验时拖拉机挡位固定在1挡,通过GPS实时追踪直线行驶轨迹,此处仅给出3组驾驶试验中试验1的轨迹追踪和误差曲线以作示例,如图12与图13所示。根据GPS数据,行驶速度约为2.08 km/h。

图11 驾驶试验场地 Fig.11 Scene of driving test

图12 GPS追踪结果 (试验1) Fig.12 Test results of GPS tracking(test 1)

图13 误差曲线(试验1) Fig.13 Error curve(test 1)

为了分析遥操作系统的驾驶性能,对3组驾驶试验进行了误差分析,如表7所示。由表7可知,3组试验的最大误差绝对值不超过208.5 mm,而一名熟练的驾驶员所行驶的最大误差绝对值为150.0 mm,造成这一现象的原因为:操作员的操作技巧不够熟练,缺乏预判断与及时处理偏驶的能力。由平均误差可知,在驾驶过程中试验1总体偏向驾驶方向的右侧,而试验2与试验3总体偏向左侧。3组试验的RMS误差最大不超过85.5 mm,则表明遥操作系统直线行驶稳定性较高。

表7 误差分析 Tab.7 Error analysis mm

注:在最大误差与平均误差中,正数表示行驶方向的右侧,负数表示行驶方向的左侧。

5 结论

(1)基于茂源MY250型拖拉机设计了一套基于无线网络的遥操作系统,实现了远程控制拖拉机启动、起步、油门、制动、转向、熄火等。

(2)试验表明,遥操作系统视频时延最大不超过373 ms,平均指令通信时延为0.074 ms,拖拉机各执行机构控制误差最大不超过2.21%。行驶速度为2.08 km/h时,拖拉机直线行驶最大误差绝对值不超过208.5 mm, RMS误差最大不超过85.5 mm,基本满足远程操作拖拉机需求。