DNAN熔铸混合炸药的慢烤试验与模拟

2018-08-31刘子德智小琦

刘子德,智小琦

(中北大学 地下目标毁伤技术国防重点实验室, 太原 030051)

随着武器弹药的要求越来越严格,传统的TNT为熔铸介质的炸药不能满足钝感弹药的要求。2,4-二硝基苯甲醚(DNAN)作为一种新型钝感炸药受到国内外研究人员的广泛重视并对其进行了大量的研究[1]。如,邢晓玲等[2]采用差示扫描量热法测定了DNAN炸药的热容、熔化热、初始热分解温度以及热爆炸临界温度。王红星[3]对DNAN在不同环境温度下的热爆炸延滞期进行烤燃试验研究,得到其爆发点、活化能等信息,研究表明作为熔铸载体,炸药热感度优于TNT。陈朗等[4]研究了DNAN炸药在烤燃试验中的响应特性,建立了熔化和对流传热模型,得出了与固体炸药相比在传热和对流的作用下,熔铸炸药内温度分布更加均匀,点火区域扩大,响应剧烈程度随之增加。此外,还有关于升温速率、尺寸效应等对DNAN熔铸炸药的烤燃特性研究[5,6]。

目前国内对熔铸混合炸药的热反应特征研究较少,因此对DNAN基RDX熔铸混合炸药进行慢烤试验对弹药的热安全性研究具有很重要的意义。

1 试验

1.1 烤燃试样和试验方法

DNAN基RDX熔铸混合炸药,配方(质量分数)为:41%RDX、31.6%DNAN、25%AL、2.4%添加剂。烤燃弹装药尺寸为Φ30 mm×60 mm,装药密度1.8 g/cm3。烤燃弹壳体与上下端盖之间采用螺纹连接方式,材料均选用45#钢,厚度均为3 mm。

慢烤试验中烤燃弹水平横放,并用三支K装微型热电偶测量监测点温度变化,其中第一支固定在烤燃弹弹体外壁(T1),第二支埋在药柱中心(T2),第三支埋在径向距离药柱中心6 mm处(T3),试验中第三支热电偶位于第二支热电偶竖直方向的下方。

慢烤试验装置由计算机、FLUKE温控仪、烤燃炉组成,三者组成温度反馈调节系统,对试验的升温速率进行控制调节。烤燃弹升温过程分为两个阶段,第一阶段以0.2 ℃/min升温速率将烤燃弹加热至120 ℃,第二阶段从120 ℃开始以0.055 ℃/min(3.3 ℃/h)升温速率对烤燃弹进行加热,直到试样发生响应。

1.2 试验过程分析与结果

Φ30 mm×60 mm烤燃弹慢烤试验中监测点升温曲线如图1所示。

由图1可见,Φ30 mm×60 mm烤燃弹在第一阶段升温过程中,烤燃弹外壁监测点温度T1高于药柱内部两个监测点温度,且药柱几何中心测点温度T2温度最低。这是由于热量由外向内传递,炸药的导热系数较低,故监测点之间存在一定的温度梯度。随着温度的升高,监测点T2和T3出现升温速率变缓慢的现象。这是因为混合炸药中的熔铸载体DNAN达到一定温度时会出现相变,相变过程中吸收热量,靠近壳体的炸药相较于药柱中心温度较高,故最先达到相变温度开始熔化,熔化过程中吸收热量会造成内部未熔化的炸药升温速率变缓的现象。

T2处热电偶是放置在几何中心处,未熔化的固态炸药密度高于熔融态炸药密度,故熔化过程中未熔化的固态炸药会在自身重力与液相炸药浮升力双重作用下出现一定的下沉现象,测点T2所测位置处的炸药最后熔化,故升温曲线中点A处温度为相变完成时的温度,Φ30 mm×60 mm烤燃弹相变完成时温度为87 ℃。混合炸药中的DNAN刚熔化以后,与周围已经熔化的炸药之间存在较大的温度差,会产生短暂的强制对流换热,所以炸药内部测点所测温度产生不同程度快速升温的现象,即A点出现快速升温的现象。

第一阶段升温过程中,在炸药熔化完成之后,监测点T2温度最低,且与T3之间的温度差值逐渐减小。但在第二阶段升温过程中,炸药中心测点温度T2逐渐超过T3温度,并且差值逐渐增大。这是混合炸药中液相对流作用的结果。

T3温度曲线上B点温度为160 ℃,升温速率出现明显加快,这与RDX分解放热有关,随着温度的升高,T2温度曲线也出现升温速率明显加快的现象,并且升温速率高于T3,这是炸药内部分解放热产生的热量累积引起的。当外壁温度T1为186.3 ℃时,T2、T3温度分别为196.3 ℃、184.8 ℃,烤燃弹产生不可逆转点火反应。烤燃弹响应结果见图2所示。

由图2可见,Φ30 mm×60 mm烤燃弹壳体破碎为两个大破片,并严重变形,两端盖均被剪切,壳体与端盖之间的螺栓全部碎裂。根据美军标2005-B响应等级判定为爆炸反应。

2 炸药烤燃数值模拟计算

烤燃试验只能获得少数炸药内部监测点的温度变化和点火时间等有限的数据,不能获得炸药的点火位置及温度分布等信息。因此,需要通过炸药烤燃数值模拟计算,来有效模拟熔铸混合炸药的热反应特征。

2.1 模型的建立

根据慢烤试验,建立炸药慢速烤燃三维数值模拟计算模型。模型中主要考虑炸药与壳体两部分。为了减小计算量,建立二分之一计算模型。图3给出了Φ30 mm×60 mm烤燃弹的计算模型网格图。网格类型为六面体网格,网格尺寸为0.5 mm。

为了更方便地研究熔铸混合炸药的烤燃热反应特征,对烤燃过程做如下假设:① 烤燃过程中壳体材料参数保持不变,即不考虑壳体在升温过程中产生的热膨胀,并且壳体与药柱之间无间隙;② 炸药相变过程忽略体积变化;③ 炸药化学反应是零级放热反应,自热反应遵循Arrhenius定律[7];④ 忽略温度升高引起熔铸混合炸药的黏度变化;⑤ 忽略炸药自热反应气体对烤燃过程的影响。

烤燃过程中烤燃弹内部系统中质量、动量、能量连续方程可以用以下通用形式来表示[8]:

式中:φ为通用变量,包含质量、动量、能量等;Γ是通用的扩散系数;μ为黏度(kg·m-1);S代表炸药自热反应源项(J)。化学反应放热源项采用以下方程表示:

S=ρQZexp(-E/RT)

式中:ρ为炸药密度(g/cm-3);Q为炸药的反应热(J/g);Z为指前因子(s-1);E为活化能(J/mol);R=8.314 J/(mol·K),为普适气体常数。

在烤燃弹壳体外壁施加温度边界条件,药柱外表面和壳体的内壁设置为耦合边界条件。采用焓孔隙率的方法处理炸药的相变过程[9]。烤燃弹的升温速率和药柱的自热反应源项用C语言编写成子程序通过UDF功能加载到FLUENT软件中。

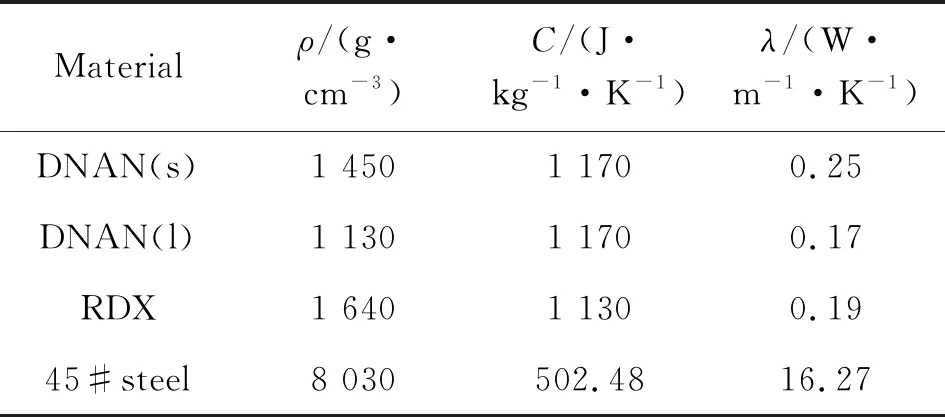

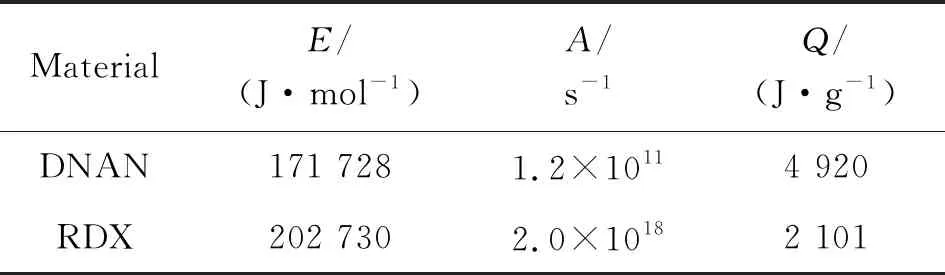

基于文献[10-12]中DNAN和RDX的物性参数和反应动力学参数,根据炸药烤燃实验结果,通过大量计算,反复与实验结果进行比较,对部分参数进行了修正,修正后的参数如表1、表2所示。

表1 材料的物性参数

表2 材料化学反应动力学参数

2.2 模拟结果

图4为Φ30 mm×60 mm烤燃弹二分之一计算模型点火时刻温度云图。由图4可见,烤燃弹水平横放时,点火位置位于烤燃弹上方。这是由于熔铸混合炸药熔化以后,导热方式增加了对流传热方式,且液态项中对流传热占主导,热对流作用会使炸药中热量向上传递,同时烤燃弹壳体向炸药内部传递热量,热量在烤燃弹上方累积,所以点火位置位于烤燃弹靠近上端壳体的药柱附近。

2.3 相变分析及影响

Φ30 mm×60 mm烤燃弹熔化过程中某时刻所对应的温度云图及对应的液相分数云图如图5所示。

由图5可知,15 900 s时,靠近端盖与壳体的部分最先开始熔化。随着外壁温度的升高,16 500 s时,烤燃弹内部熔化区域逐渐扩大,液相分数逐渐增加。17 100 s时,烤燃弹内部中心的低温区域开始向下移动,液相分数云图中未熔化的区域也出现向下偏移的趋势。17 100 s时,温度云图中的低温区域出现在靠近壳体的下方,对应的液相分数云图中未熔化区域也出现在下方。直至随着温度的升高,熔铸炸药完全熔化。

3 结论

1) 研究了DNAN基RDX熔铸混合炸药在0.055 ℃/min升温速率下水平横放时的热反应特征,采用多点测温的试验方法记录了监测点的温度变化情况,分析表明,熔铸炸药点火反应主要是由RDX分解放热反应引起的;混合炸药熔化以后,固相组分分布不均匀,固相颗粒存在一定程度的下沉现象。

2) Φ30 mm×60 mm烤燃弹在0.055 ℃/min升温速率下发生爆炸反应。

3) 在考虑传导和对流的情况下建立了三维慢烤计算模型。仿真结果表明,烤燃弹水平横放时,炸药点火区域位于烤燃弹上方,相变过程中低温区域位于烤燃弹的下方。