七孔发射药模具结构参数优化分析

2018-08-30吕胜涛季丹丹王泽山

吕胜涛,季丹丹,廖 昕,王泽山

(1.南京理工大学火药装药技术研究所, 南京 210094; 2.中国工程物理研究院化工材料研究所, 四川 绵阳 621000)

火炮在现代战争中占据着主导地位,是各国军事力量的主战武器装备[1~3]。作为火炮的能量来源,发射药的配方[4]、燃烧性能[5,6]、力学性能[7~9]等成为国内外发射药领域的重点研究对象。在发射药制备工艺方面,季丹丹[10]模拟了发射药药料的流动情况,分析了模具压缩比、成型段长度和针架结构对流道内压力场、速度场的影响,获得了合理的19孔发射药制备模具结构。丁亚军[11]对挤出机机头流道内物料的流变行为进行了数值模拟,得到了流道内物料的压力分布、剪切速率分布和剪切粘度分布。

在采用溶剂法制备发射药过程中,由于药料黏度大,挤出过程中压迫模针,发生“内聚”现象。若发射药制备模具的模针均匀排布,导致发射药外弧厚增大、内弧厚减小[12]。要制备弧厚均匀的发射药,必须对制备模具的模针位置进行调整,需要深入分析各因素对模针变形的影响规律。本文以七孔硝基胍发射药为研究对象,结合正交优化算法,采用数值计算的方法模拟药料在模具中的流动过程及发射药成型尺寸与模具结构参数的关系,对模针均匀排布的发射药模具进行优化设计,为七孔发射药的精确制备提供依据。

1 模具结构及分析方法

1) 模具结构参数定义

如图1所示,药模单体由模体(包括压缩段与成型段)、针架及模针组成,它是决定发射药形状、尺寸的关键装置,主要参数有:压缩比,即进料面积A与出料面积A’之比Δ,收缩角α,压缩段高度Lc,成型段长度Lm、成型段内径D和模针直径d。对于尺寸(外径D和孔径d)确定的发射药,其对应的模具成型段内径和孔径其亦是固定值,本文所研究的某结构七孔发射药制备模具中,D=11 mm,d=1 mm。模针等距排布,间距2 mm,如图2所示。材料为碳素钢,密度为7 850 kg/m3,弹性模量206 GPa,泊松比为0.25。

2) 药料性质

本文所用配方发射药的流变性能由Malwern公司Roand RH2200型毛细管流变仪进行测量,25 ℃时药料流动(剪切粘度-剪切速率)曲线如图3所示,符合假塑性流体的流动规律。对测试结果进行拟合即可得到药料(密度为1 550 kg/m3)的流动参数:零剪切粘度为1.14×105Pa·s,幂律指数为-0.78。

3) 边界条件

① 药料自压缩段进入流道,采用速度入口(velocity inlet)边界,速度取0.2 mm/s;

② 药料进压缩段、成型段被挤出流道,采用压力出口(pressure outlet)边界,出口压力1 atm;

③ 模针表面为流固耦合面(fluid-structure interaction face),流道其余部分均为无滑移壁面。

2 控制方程

本文采用流固耦合方法对药料流动导致的模针变形情况进行分析,与流道内径相比,模针变形为一小量,对流场的影响可以忽略不计。单向流固耦合方法即可保证计算精度,也可加快模拟速度,故而将单向流固耦合方法用于分析发射药药料的流动过程[14]。

1) 流体域方程

发射药在流道内的流动过程遵循质量守恒定律和动量守恒定律,可通过如下控制方程描述。

质量守恒方程

▽·(ρfv)=0

(1)

动量守恒方程

▽·(ρfvv-τf) =ff

(2)

式中:t表示时间;ff是体积力矢量;ρf表示药料密度;v是速度矢量;▽为Hamilton算子;τf是剪切力张量,表达式为

τf=(-p+μ▽·v)I+2μe

(3)

式中:p表示压力;μ表示动力粘度;I为单位张量;e是速度应力张量,

e=(▽v+▽vT)/2

参考图3,药料粘度随剪切速率的增大而减小,故发射药药料属假塑性流体或剪切变稀流体,可采用Power-Law模型较为准确的描述其剪切粘度η和剪切速率的关系,本构方程为:

(4)

式中,n(<1)为幂律指数,κ为稠度系数。且有

(5)

2) 固体域方程

模针部分的守恒方程由牛顿第二定律导出:

▽·σs+fs

(6)

3) 流固耦合方程

流固耦合遵循最基本的守恒原则,故在流固耦合交界面处,应满足药料与模针应力、位移等变量的守恒:

(7)

式中:τf表示流体应力;τs表示结构应力;nf为τf的法向矢量;ns为τs的法向矢量;ds表示结构位移;df表示流体位移。

4) 基本假设

仿真计算时做如下假设[13]:

① 药料是不可压缩的稳态层流;

② 不考虑挤出过程的热传递;

③ 不计药料重力和惯性力的影响。

3 流固耦合分析

本文所用单向流固耦合的具体分析过程为在ANSYS WORKBENCH环境下,以CFX方法分析流道内的药料流动及压力分布,得到模针所受压力值,将压力结果导入结构力学分析模块(Static Structure),求解模针的变形量。

1) 流体域模拟

以GAMBIT建立待优化模具的流道模型(如图4所示),按本文第1节设定流场边界,采用CFX方法模拟药料在流道中的流动过程,获得模针表面受压数据(如图5所示)。

2) 固体域计算

在ANSYS WORKBENCH环境下,构建针架及模针数学模型(如图6所示),将3.1节所得的模针受压数据导入计算固体力学模块(Static structure)中,输入模针材料参数(参见本文第1节),求解模针在药料压力作用下的变形值(如图7所示)。

需要说明的是,本文所用七孔发射药模具的模针是均匀排布的(参见图2),即在模针不发生变形的情况下,制备所得发射药的内外弧厚一致。由于模针排布的对称性,中心模针不发生变形,外层6根模针变形规律一致,故本文分析模针变形量时,任取外层一根模针进行分析。

4 正交优化试验设计

在入口线速度保持恒定的情况下,模具结构参数的改变会影响模针的变形量,引起发射药内外弧厚的偏差。本章重点讨论各参数对模针变形的影响规律,比较各参数影响重要性的主次。

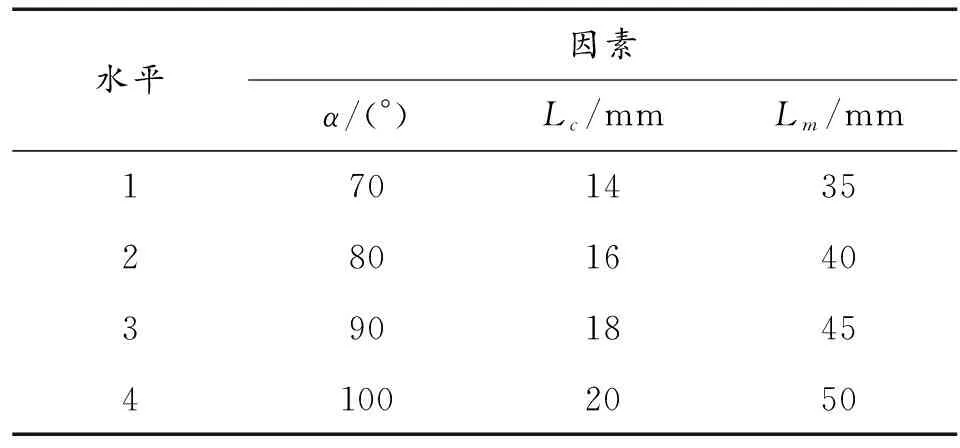

4.1 因素水平

由于压缩比Δ、收缩角α与压缩段高度Lc之间相互制约,故本文的优化因素取α、Lc、Lm三项,3因素各取4个水平进行模针的变形分析。根据文献[15],各参数应满足如下条件:Δ>3.1,70°<α<110°,D 表1 各因素水平 L16(43)正交表各组合仿真计算结果列于表2。 表2 正交试验结果 由表3之“极差”行可见,影响模针变形的因素由主到次依次为Lm>α>Lc,成型段长度Lm对模针变形量的影响远大于其余两个参数,其中压缩段高度Lc的影响很小,可以忽略不计。 表3 正交结果分析 1)Lm对模针变形量影响的关键在于,由于加工条件的限制,模针长度需比成型段长度略大。随着Lm的增大,模针长度随之增加,在模针受压相差不大的情况下,等效于悬臂梁的模针将在其自由端发生更大变形,Lm为影响模针变形最关键的因素。 2) 收缩角α对模针变形量影响的关键在于在成型段内径确定的情况下,α的增大直接导致压缩比的增大。在相同入口速度的前提下,成型段流道内的药料流速增大,引起药料对模针表面的压力增大,导致模针自由端的变形增大。极差行数据显示,收缩角α对模针变形的影响程度约为成型段长度Lm的40%。 3) 压缩段在发射药挤出模具中是连接药料入口与成型段的一段圆台结构。在其余因素不变的情况下,此段长度的增加将增大模具的压缩比,导致进入成型段的药料流速加快,增大了模针的表面压力,引起模针变形量增大。与Lm和α相比,此因素对模针变形的影响很小,可以忽略不计。 待优化模型的模针最大变形量为1.037 mm(参见图7),最优模型的模针最大变形量为0.394mm(参见图8),较优化前减小了62.0%。待优化模具的出口端速度标准差为1.41 mm/s(参见图9),优化模具的出口端速度标准差为0.69 mm/s(参见图10),较优化前模型降低了51.1%,提高了药料的流动均匀性,这也提高了发射药的截面密度均匀性及成型质量。 以上分析可见,随α、Lc和Lm数值的增大,模针的变形量成递增趋势。要减小发射药产品的偏孔量,保证发射药产品的尺寸规格,应减小收缩角、压缩段高度及成型段的长度。本文分析范围内,即组合1为最优模型。 采用现有模具加工七孔发射药挤出试验时,控制油压机冲头速度保持0.2 mm/s恒定。挤出成型的发射药采用美国科视达公司产的三维视频显微镜测量其弧厚,从而得到模针变形量。图11所示为七孔药成型产品弧厚实测的一个数据。 对实际加工模具进行发射药挤出成型过程的流固耦合分析,得到模针变形量为0.174 mm;图8测得实际模针变形0.190 mm,误差为8.42%,吻合良好,可认为本文所用计算方法及参数设置正确。 本文针对七孔硝基胍发射药挤出成型后影响其偏孔即模针变形量的三个模具参数进行分析,得到了以下结论: 1) 成型段长度对模针变形的影响最大,收缩角次之,压缩段高度的影响很小,可以忽略不计; 2) 模针变形量随上述三个参数的增大呈递增趋势,要减小发射药产品的偏孔量,保证发射药产品的尺寸规格,应减小收缩角、压缩段高度及成型段的长度; 3) 对现有七孔发射药制备过程的流固耦合分析结果与实验测值较为吻合,误差为8.42%,证明本文的分析方法及参数设置正确。 4) 本文的分析是以最小模针变形量为研究目的,在实际发射药产品制备时,还有其它多方面的因素需要考虑。如成型段长度过小会致流体流动不稳定,出口速度分布不均,药条变形严重。要制备结构精确的发射药,还需更加深入的分析研究。

4.2 结果分析

5 实验

6 结论