优化催柴加氢操作提升LTAG单元转化率

2018-08-29

(中石化洛阳分公司,河南洛阳,471012)

1 前言

催化柴油中富含芳烃,尤其是稠环芳烃,十六烷值低,随着油品质量的升级,催化柴油难以作为车用柴油的调和组分,同时经济减缓导致柴油结构性过剩,柴油销量下降,降低柴汽比成为了趋势,因此我厂催化柴油必须要寻求新出路。

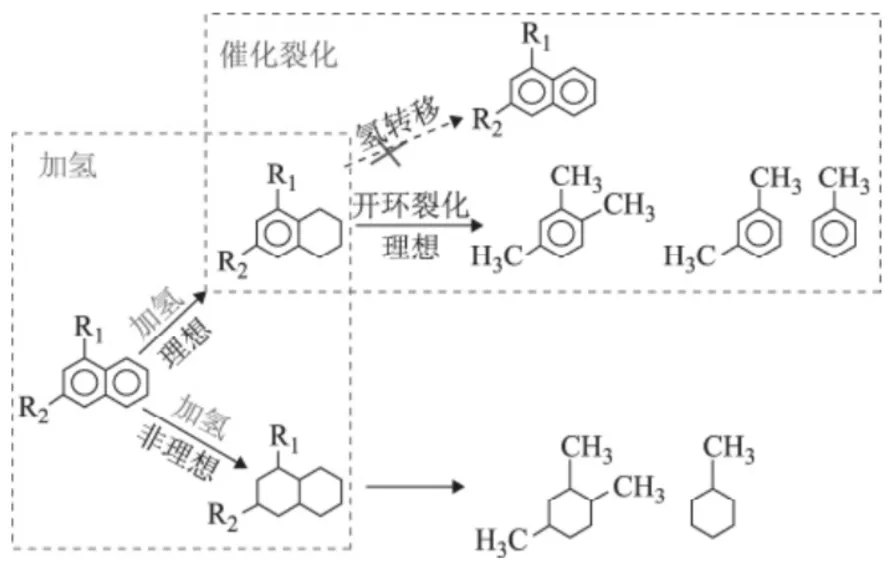

LTAG(LCO to Aromatics and Gasoline)是石科院近期开发的将劣质催化柴油(LCO)转化为高辛烷值催化汽油或轻质芳烃的技术。它是先将催化柴油中的多环芳烃选择性加氢饱和1,后经催化裂化开键断裂生成目的产品,反应机理见图1。

图1 LTAG的理想反应与非理想反应对比图

为了达到消耗催柴库存与降低柴汽比的目的,我厂在催柴加氢装置与1套催化裂化装置中推行LTAG工艺。LTAG路线见图2。

图2 LTAG技术思路图

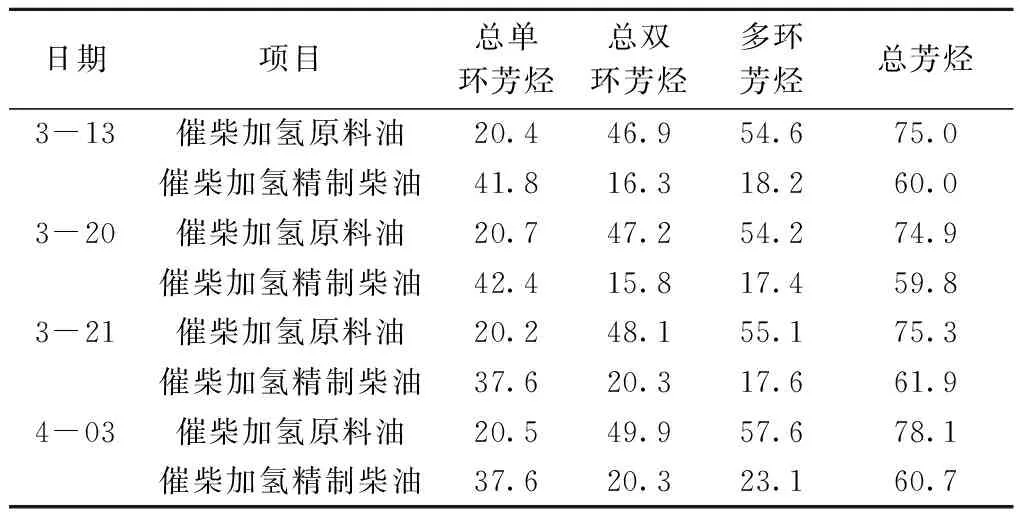

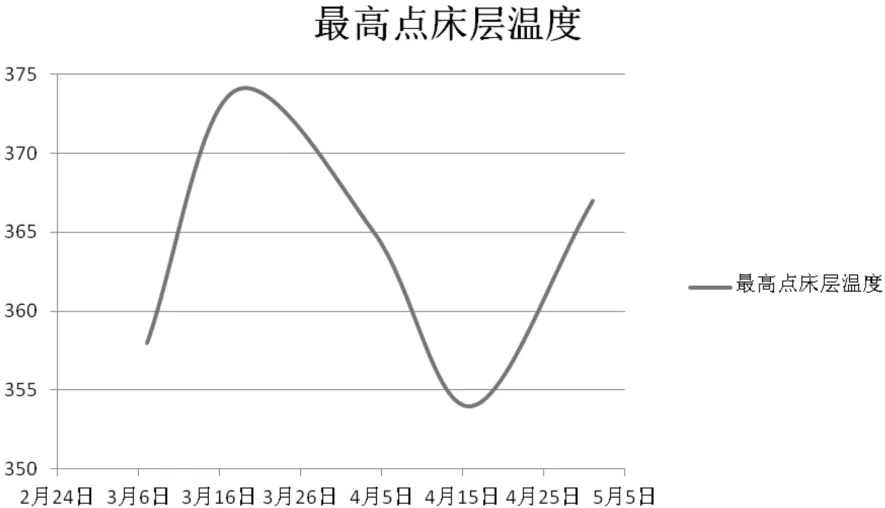

由于是新技术,技术人员无此运行经验,且催化剂服务商与该工艺服务商不同,该项目前期转化率较低。催柴加氢装置自2017年3月开工以来,精柴多环芳烃、双环芳烃含量一直较高,LTAG有提升空间,优化前精制柴油的化验分析数据见表1。

表1 优化前催柴加氢装置精制柴油化验分析数据

由表1可见,精制柴油的总双环芳烃含量在16%-20%左右浮动,而多环芳烃含量在18-25%左右浮动,这与石科院给出的建议(15%)还有差距。刨去装置生产普柴与工况稳定期的时间点,得到优化前期的LTAG生产数据,见图3 。

图3 优化前生产数据图

根据生产数据可以看出来,实行LTAG路线以来,反应器最高点温度在350℃-380℃波动,高分压力从最初的5.5MPa提至6.4MPa,而反应进料量从85t/h降至74t/h左右,新鲜进料量在15t/h-35t/h跳动。优化前整个工况不稳定。

2 影响因素

2.1 加氢深度

LTAG中的加氢路线是把催柴中的多环芳烃选性加氢饱和,在此过程中尽可能的避免发生非理想反应。所以根据加氢反应热力学来看,随着LCO加氢床层温度的提高,加氢LCO催化转化变得相对容易,液化气和汽油产率的提高,随着LCO加氢反应器床层温度持续提高,加氢LCO催化转化所产汽油中芳烃含量降低,辛烷值下降。催柴反应器中装填的为石科院的FHUDS-6催化剂,属于Mo-Ni型加氢催化剂,对系统压力较为敏感,所以在系统压力与反应床层温度如何适配,达到一个最佳的加氢平衡是一个我们努力的方向。

2.2 封油

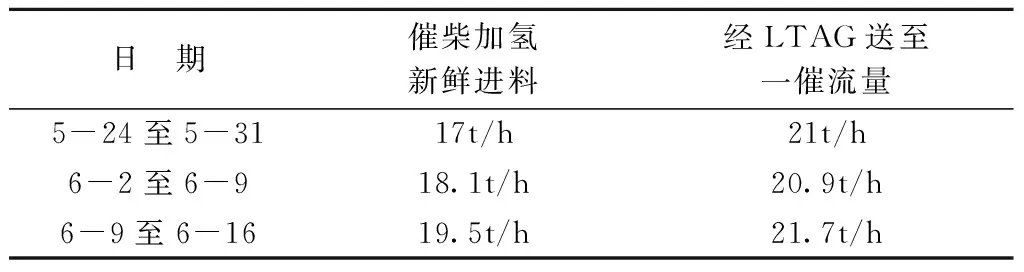

催柴装置在生产LTAG工况下,进出物料应在较长一段时间内保持平衡,而通过生产周报数据可以看出出料量略大于进料量,见表2。

表2 催柴装置新鲜进料量

精制油出装置泵为热油泵,泵的封油来源为柴油加氢精制柴油。精制柴油化验结果见表3。

表3 柴油加氢精制柴油化验分析

由化验分析结果可以看出,柴油加氢的精柴总芳烃中大部分为单环芳烃,但因其反应苛刻度较催柴加氢装置高,此单环芳烃并非所需求的四氢萘型单环芳烃。封油也是影响转化率的一个因素。

3 实施优化

通过分析研究与长期的工况跟进,通过固定、改变催柴装置的新鲜进料量来寻求适配的操作条件。新鲜进料在35t/h时,通过调整反应温度、压力等操作条件,精制柴油中多环芳烃含量基本能满足不大于18%的技术要求。

新鲜进料维持20t/h的工况:正常新鲜进料量下(20t/h)的优化方向,通过化验分析与工况对应,最后稳定了以下操作条件:

(1)高分压力从6.5MPa调整至6.9MPa;

(2)反应器最高点温度从350℃至380℃调整至360℃;

(3)提高贫氨液,降低脱硫后循环氢硫化氢浓度,控制脱硫后循环氢中硫化氢浓度≯1mg/m3;(4)将催柴反应进料量从85t/h降至60t/h,切换至小泵运行;

(5)提温过程中关注好循环氢纯度,保证循环氢纯度不低于80%。

在以上操作工况下化验分析见表4。

表4 20t/h进料量下,优化后化验分析

从表4可以看出,在反应工况优化后,多环芳烃的含量稳定在10.5%-13%,而总双环芳烃稳定在10%-12%,都较优化前有所降低。

4 小结

通过优化,7到10月一催化平均进料为176.2t/h,液化气收率18.7%(32.9t/h),轻油转化率65.3%,其中汽油收率44.5%(78.4t/h),柴油收率20.8%(36.6t/h)。每小时多产液化气0.3t/h,催化汽油1.23t/h,少产柴油1t/h。达到了降低柴汽比的大方向,同时LTAG转化率上升。根据经济基准点的确认:催化柴油3126元/t,催化汽油4089元/t,液化气3994元/t,吨标准油2400元/t。在纯LTAG工况下,每小时提高收益约3000元。

5 巩固提高

本次优化是在装置现有模式下优化,实现了“投资小,见效大”。下一步,计划更换催化剂后,将LTAG流程改为向2套催化进料。进一步提高催化汽油的转化率,提高装置的收益。