再生沥青混合料中旧沥青再生程度影响因素研究

2018-08-29张晓强

张晓强

(郑州路桥建设投资集团有限公司 郑州 450016)

0 引 言

近年来我国公路建设不断发展,截止2016年底高速公路通车里程已突破13万km.由于沥青路面具有行车舒适性好及养护维修简便等优点,其在我国高速公路路面结构中得到广泛使用.目前我国高速公路已逐渐进入大、中修阶段,如何处理其产生的大量旧沥青路面材料(RAP)成为亟待解决的难题[1].研究表明,将RAP与新集料、沥青和再生剂等重新进行拌和施工能恢复其使用性能[2],这有效实现了RAP的回收利用,减少资源浪费的同时有利于环境保护,因此,进行再生沥青混合料的研究愈发受到重视[3-4].

目前国内外对再生沥青混合料已进行了大量研究,形成了各类规范和指南[5-7].但现有研究多着眼于再生沥青混合料路用性能,其设计方法也认为RAP中旧沥青完全参与再生,而近年研究发现RAP是由细颗粒和旧沥青组成的聚集体,再生过程中裹附于RAP内部的旧沥青不能参与再生,而是以“黑石头”的集料形式存在[8-9],因此研究再生沥青混合料中旧沥青再生程度对指导其设计和施工有重要意义.本文提出旧沥青再生程度定量评价方法和指标,基于此,分析再生剂类型、掺量、新集料加热温度、拌和温度及干拌时间对其影响,提出适宜的再生沥青混合料制备工艺.

1 原材料

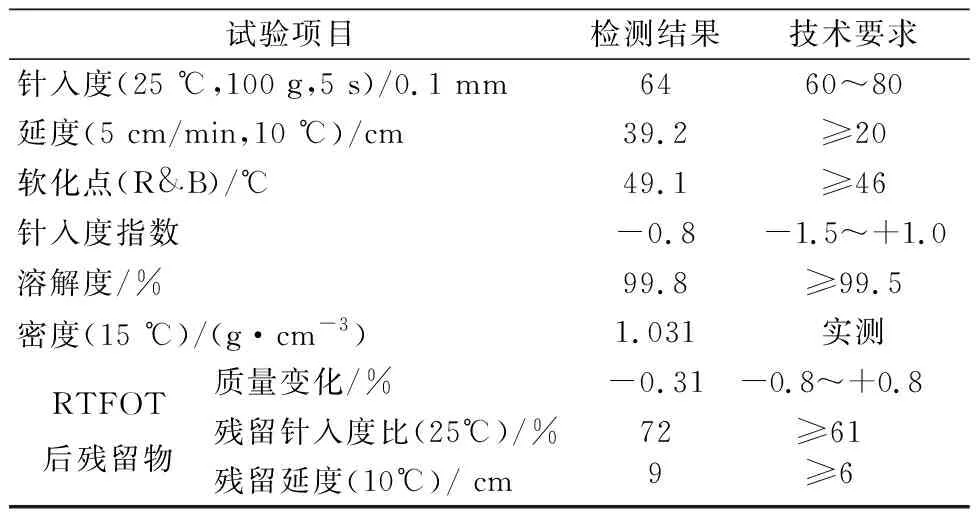

1) 沥青 试验用新沥青为壳牌70#基质沥青,根据文献[10]对其主要技术指标进行检测,结果见表1.

表1 基质沥青主要技术指标检测结果

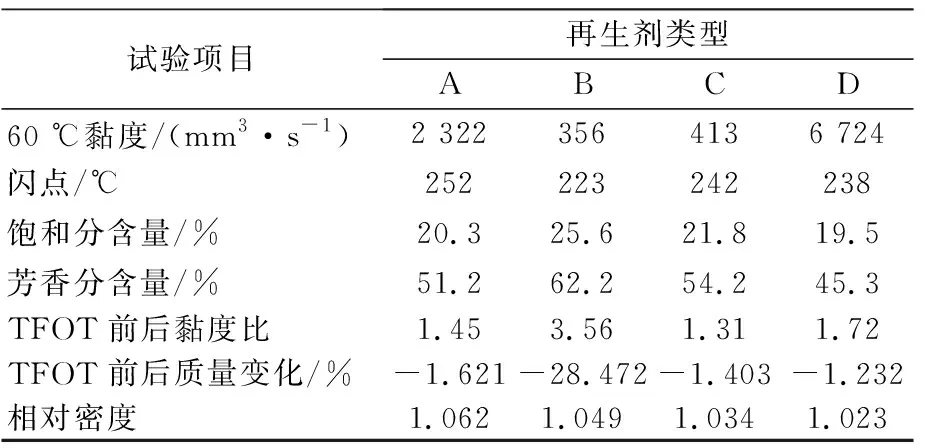

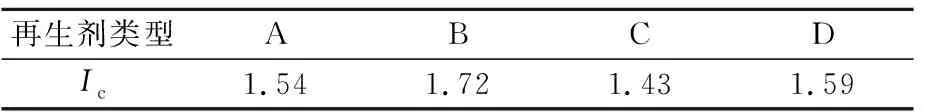

2) 再生剂 采用市面上常见四种不同类型再生剂A,B,C,D,根据文献[10]对四种再生剂主要技术指标进行检测,结果发现除B再生剂TFOT前后黏度比和质量变化外,其他指标均符合文献[11]要求,具体结果见表2.

表2 4种再生剂主要技术指标检测结果

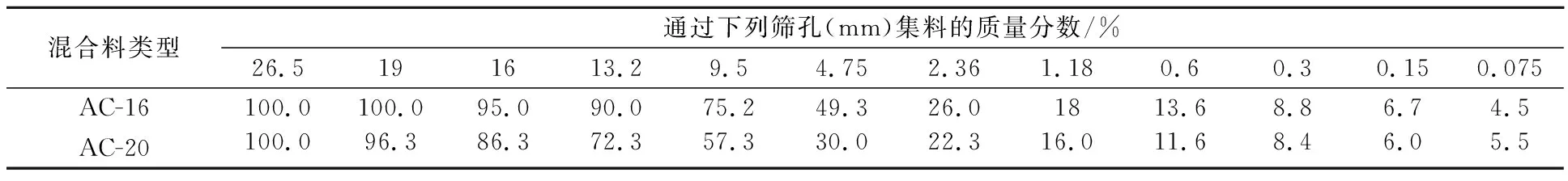

3) 集料及级配 粗细集料均采用福建产玄武岩,矿粉由石灰岩磨细而得.制备RAP的混合料用AC-16,再生沥青混合料用AC-20,最佳油石比分别为4.8%和4.3%,级配见表3.

4)RAP 由于现场铣刨RAP材料变异性较大,故为方便原料控制,本文通过人工制备RAP,步骤为采用轮碾法成型尺寸300 mm×300 mm×50 mm的AC-16沥青混合料试件,然后进行短期和长期老化(135 ℃加热4 h,85 ℃加热5 d),老化完成后取出掰成宽5 cm条形小块,使用颚式破碎机破碎筛分为0~5 mmRAP备用.

表3 试验用集料级配

2 旧沥青再生程度评价方法研究

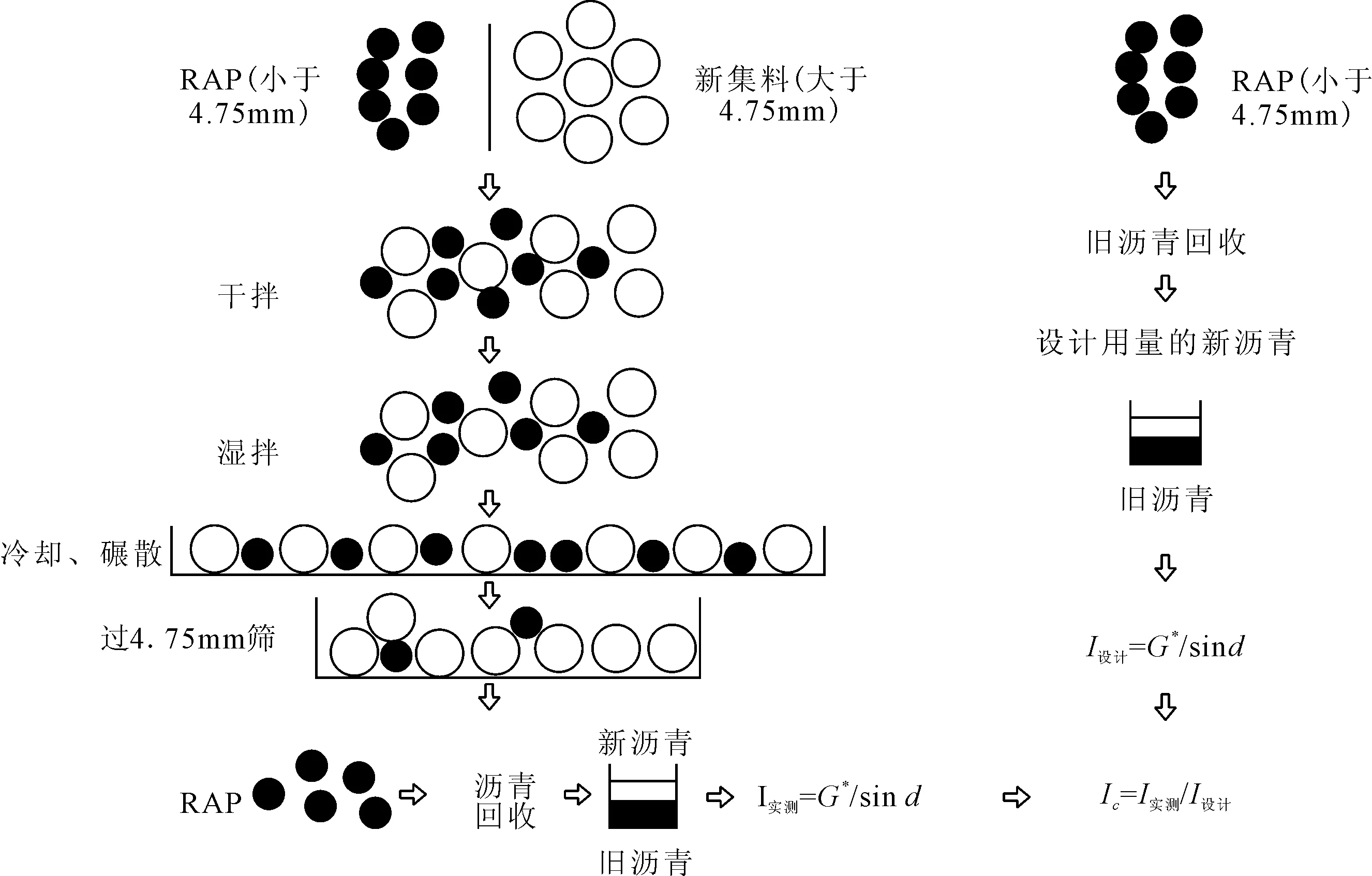

为定量评价再生沥青混合料中旧沥青再生程度,本文提出方法见图1.

图1 旧沥青再生程度评价方法流程

图1中主要试验流程如下.

1) 按上文提出方法人工制备RAP,过4.75 mm筛后根据表3中AC-20级配将其与大于4.75 mm的新集料混合(共2 000 g),在试验设定的温度和时间下进行干拌,然后加入新沥青和再生剂,湿拌1 min,再加入矿粉拌和1 min.

2) 湿拌完成后将再生沥青混合料转移至浅盘中,人工分散使其厚度不超过集料公称最大粒径,自然冷却8 h后参照文献[12]使用木碾对其进行碾散,尽量使RAP和新集料分散.

3) 使用4.75 mm筛对碾散后的再生沥青混合料进行筛分,筛上部分为新集料及未能碾散而粘附在新集料上的RAP,筛下部分为RAP.

4) 使用旋转蒸发器法回收筛下RAP上粘附的新旧沥青,然后取样进行64 ℃条件下的DSR试验,测定其车辙因子I实测.

5) 根据再生沥青混合料质量为2 000 g计算其中RAP质量,然后取样对其上旧沥青进行回收,并根据油石比计算再生沥青混合料中新沥青用量,在130 ℃条件下将新沥青(135 ℃加热4 h)和再生剂加入旧沥青进行搅拌后静置8 h,取样进行64 ℃条件下的DSR试验,测定其车辙因子I设计.

6) 计算I实测与I设计比值Ic表征再生沥青混合料中旧沥青再生程度,Ic等于1时表明旧沥青完全参与再生,并与新沥青充分混溶,大于1时表明再生沥青混合料中RAP上旧沥青含量偏高,有旧沥青未参与再生过程,因此Ic值越大表明旧沥青再生程度越低.

3 旧沥青再生程度影响因素分析

3.1 再生剂类型对旧沥青再生程度影响

为评价再生剂类型对旧沥青再生程度影响,分别采用A,B,C,D 4种类型再生剂按上文方法进行旧沥青再生程度试验,其中再生剂掺量为RAP中旧沥青含量质量分数的6%,新集料加热温度175 ℃,拌和温度155 ℃,干拌时间1 min,结果见表4.

表4 再生剂类型对旧沥青再生程度影响

由表4可知,四种类型再生剂的优劣排序为C,A,D,B,Ic值最大相差16.8%,分析原因在于再生剂中轻质组分含量高及粘度低时,能更好的溶解老化沥青中沥青质等重质组分,使再生程度增强,而再生剂B“饱和分+芳香分”含量达87.8%,60 ℃黏度也为4种再生剂中最低,再生性能却最差,这是由于其组分稳定性较差(TFOT后黏度比3.56,质量损失28.472%,明显高于其它3种再生剂),在混合料拌和过程中受热容易产生分解导致[13].

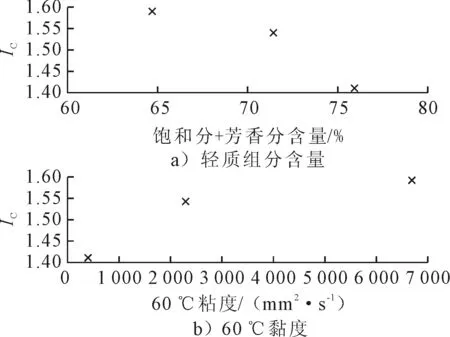

为进一步分析再生剂中轻质组分含量及黏度与旧沥青再生程度关系,剔除组分稳定性较差的再生剂B,将A,C,D旧沥青再生程度指标Ic随“饱和分+芳香分”含量及黏度变化的趋势分别绘制于图2.

图2 不同指标与旧沥青再生程度关系

由图2可知,当再生剂组分稳定性较好时,Ic随“饱和分+芳香分”含量的增加呈明显下降趋势,随黏度的增加呈明显上升趋势,故可通过选用“饱和分+芳香分”含量高或黏度低的再生剂,以提高其对旧沥青再生程度.

3.2 再生剂掺量对旧沥青再生程度影响

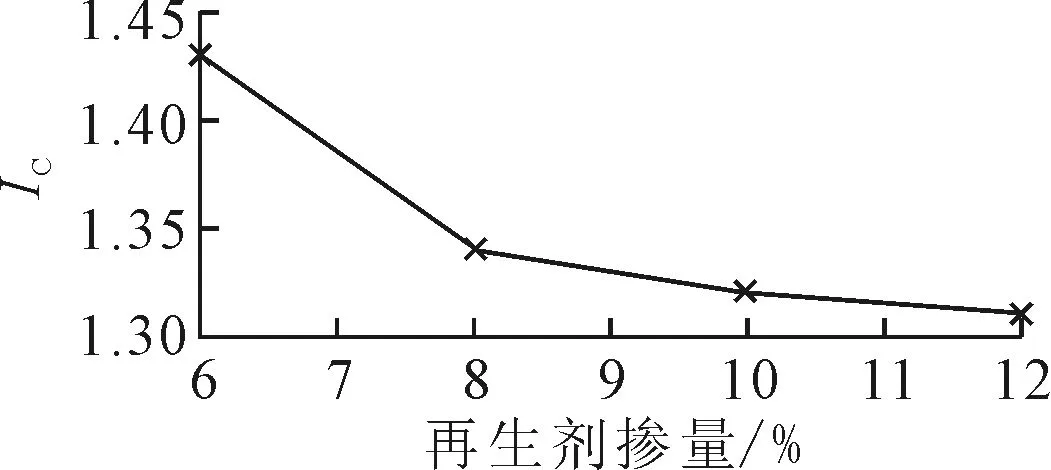

为分析再生剂掺量对旧沥青再生程度影响,分别将6%, 8%, 10%和12%的再生剂C加入再生沥青混合料拌和进行旧沥青再生程度试验,其中新集料加热温度175 ℃,拌和温度155 ℃,干拌时间1 min,结果见图3.

图3 再生剂掺量与旧沥青再生程度关系

由图3可知,再生剂掺量增加时旧沥青再生程度逐渐提高,但超过8%后效果不再明显.掺量由6%增加到8%时,Ic值下降6.3%,而由8%增加到12%时仅下降2.2%,这是因为再生剂作用机理由组分调节和增容作用组成,组分调节指其加入旧沥青后未发生化学反应,因而旧沥青组分变化的一方面来源于再生剂中组分的加入,另一方面则来源于再生剂加入在旧沥青中起到的增容作用,此时旧沥青中沥青质等重组分会分解向轻组分转化[14],因此,再生剂掺量较低时其与RAP胶团表面沥青的接触面积或作用深度有限,故此时增加掺量能起到良好的增容作用,旧沥青再生程度提高明显,而达到一定程度后RAP胶团表面沥青已充分再生,而部分裹附于RAP胶团内部的“黑石头”未能接触再生剂,故此时掺量的增加主要起组分调节作用,旧沥青再生程度提高较小.

3.3 集料加热温度对旧沥青再生程度影响

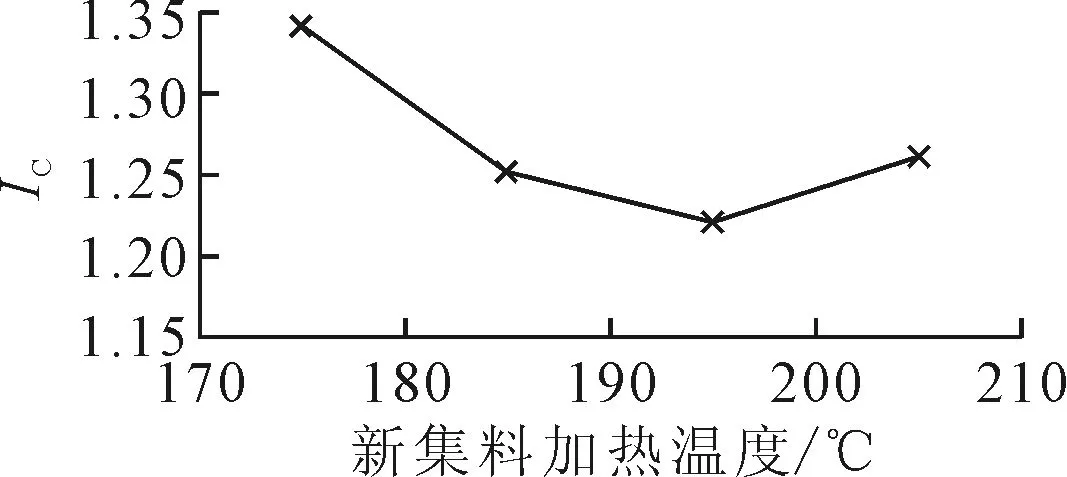

为分析再生沥青混合料拌和过程中新集料加热温度对旧沥青再生程度影响,分别预热新集料至175,185,195和205 ℃与RAP拌和进行旧沥青再生程度分析试验,其中添加8%再生剂C,拌和温度155 ℃,干拌时间1 min,结果见图4.

图4 新集料加热温度与旧沥青再生程度关系

由图4可知,再生沥青混合料拌和过程中新集料加热温度为195 ℃时旧沥青再生程度最高.温度由175 ℃增加至195 ℃时,Ic值降低9.0%,而由195 ℃增加至205 ℃时升高3.3%,分析原因为拌和过程中由细小颗粒和旧沥青黏聚而成的RAP胶团会吸收热量,此时旧沥青逐渐软化使表面的细颗粒脱落充分参与拌和,其上粘附的旧沥青随之转移至新集料表面参与再生,因此,适当增加新集料加热温度可使RAP胶团吸热量增加,从而提高RAP胶团分散程度使更多内部裹附的旧沥青参与再生,但旧沥青吸热软化的同时也伴随着老化过程,新集料加热温度超过195 ℃后,其对旧沥青造成的老化作用大于再生作用,因而旧沥青再生程度变差,这与文献[11]中对新集料加热温度不大于200 ℃的要求基本一致.

3.4 拌和温度对旧沥青再生程度影响

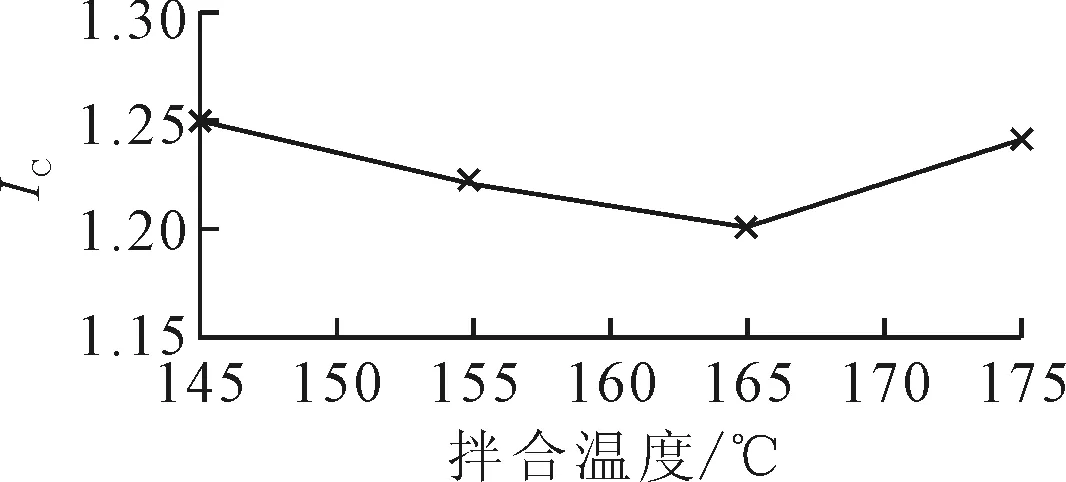

为研究拌和温度对旧沥青再生程度影响,分别在145,155,165,175 ℃条件下拌和再生沥青混合料进行旧沥青再生程度试验,其中添加8%再生剂C,新集料温度195 ℃,干拌时间1 min,结果见图5.

图5 拌和温度与旧沥青再生程度关系

由图5可知,再生沥青混合料拌和温度为165 ℃时旧沥青再生程度最高.温度由145 ℃增加到165 ℃时,Ic值降低4.0%,而由165 ℃增加至175 ℃时升高3.3%,分析原因为拌和温度增加时RAP胶团吸热量增加,故表面与内部的温度梯度降低,此时RAP中更多颗粒参与再生,但温度超过165 ℃时温度增加造成新沥青老化程度迅速增长,故再生程度又明显降低.

3.5 干拌时间对旧沥青再生程度影响

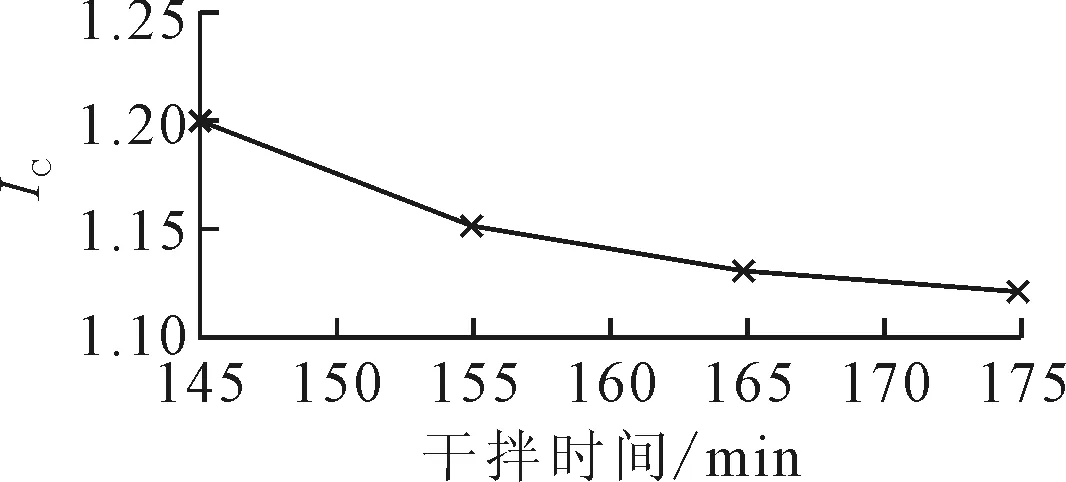

为分析RAP与新集料干拌时间对旧沥青再生程度影响,分别制备干拌时间为1,2,3和4 min的再生沥青混合料进行旧沥青再生程度试验,其中添加8%再生剂C,新集料温度195 ℃,拌和温度165 ℃,结果见图6.

图6 干拌时间与旧沥青再生程度关系

由图6可知,延长干拌时间能提高旧沥青再生程度,但超过2 min后效果不再明显.干拌时间由1 min延长至2 min时,Ic值降低4.1%,而由2 min延长至4 min时仅降低2.6%,分析原因为干拌时间延长时RAP能从新集料吸收更多热量,RAP表面参与再生过程的粘附颗粒增多,但随着时间延长,RAP中裹附更为紧密的集料外露,需要更多能量使其脱落参与再生过程,但此时新旧集料温度逐渐接近,RAP获取能量速率降低,故再生程度提高效果减弱.

4 结 论

1) 提出旧沥青再生程度定量评价方法利用再生沥青混合料进行试验,能较好的模拟实际应用条件,对相关研究有一定指导意义.

2) 再生剂组分稳定性较好时,选用“饱和分+芳香分”含量高或粘度低的再生剂能提高再生沥青混合料中旧沥青再生程度;再生剂掺量增加时旧沥青再生程度提高,但超过8%后效果不再明显.

3) 新集料加热温度及拌和温度增加时再生沥青混合料中旧沥青再生程度均呈现先提高后下降规律,两者最优值分别为195 ℃和165 ℃;延长干拌时间能使旧沥青再生程度逐渐提高,但超过2 min后效果不再明显.