基于CRUISE的纯电动客车动力匹配和仿真分析*

2018-08-29田韶鹏

田韶鹏 韩 炜

(武汉理工大学现代汽车零部件技术湖北省重点实验室1) 武汉 430070) (武汉理工大学汽车零部件技术湖北省协同创新中心2) 武汉 430070)

0 引 言

纯电动客车由于有着发出噪声低、污染小等优势,越来越被汽车制造商所看重.

车辆的动力性和经济性是综合评估汽车性能指标的重要参数,通过计算机软件对汽车的各个部件进行建模并进行仿真研究分析,可以找到适合的设计方案,并为进一步的设计和开发提供基础.王天利等[1]以续驶里程为优化目标,提高了整车的续驶里程,姜海斌等[2]分析了汽车的各项动力性能,并提出提高其动力性能的措施和方法,朱鹏飞等[3-4]对纯电动汽车上的电机和电池等进行匹配选型,验证了方法的有效性,王少凯[5]通过理论对比和计算,验证了软件的可行性,朱日莹等[6]通过引入蓄电池荷电状态,对汽车的传动系比进行了优化分析,贾燕红等[7-9]对整车进行了仿真计算,表明设计的参数能够满足要求.应用CRUISE软件建立了纯电动客车动力系统传动模型,并利用软件对其动力性和经济性进行了模拟分析,为动力系统匹配选型提供了依据,验证了研究方案的可行性.

1 纯电动客车动力系统

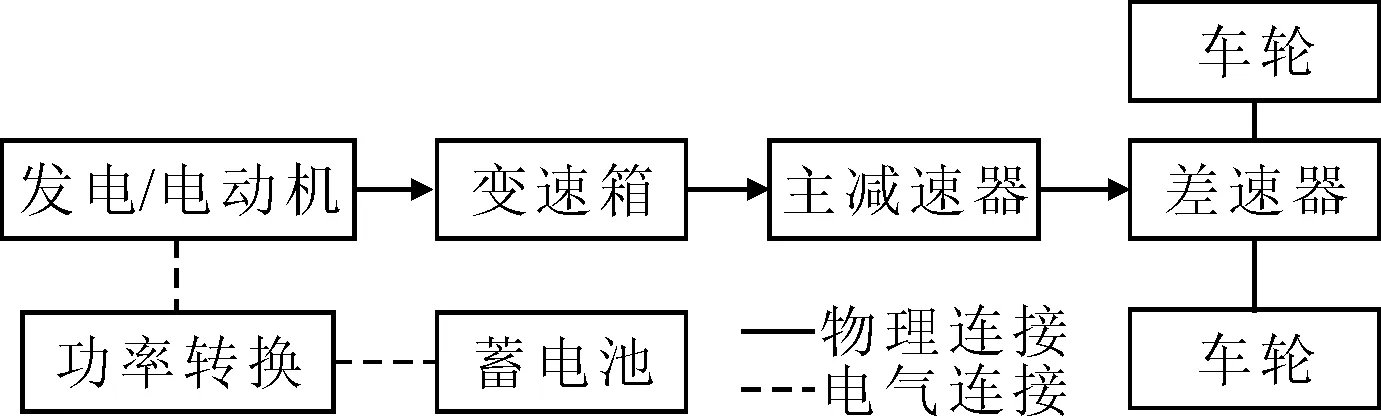

纯电动客车的动力性主要由最高车速、爬坡性能和加速性能来表示,而其经济性主要由续驶里程来表示.纯电动客车的动力传动系统主要包括电池、电动机、变速器、主减速器、差速器及车轮等.电机驱动及电控系统是电动汽车的核心,也是与普通燃油哦汽车的最大区别之处.图1为纯电动客车的整车模型布置图.

图1 纯电动客车整车模型图

按照车辆动力系统的组成和匹配方式的不同,纯电动客车动力驱动方式可以分为机械传动式、无变速器式、无差速器式和电动轮式四种形式.本文使用机械传动型,仍然采用传统内燃机汽车的动力结构,保留其布置模式,只是用电动机替换了发动机,这样的布置能够增大客车起步时的起动转矩及低速运转时的后备功率,提高汽车的运动能力,降低了对电机的规范指标,能够有更多

的电机选择.

2 动力系统的参数匹配

2.1 整车参数和设计要求

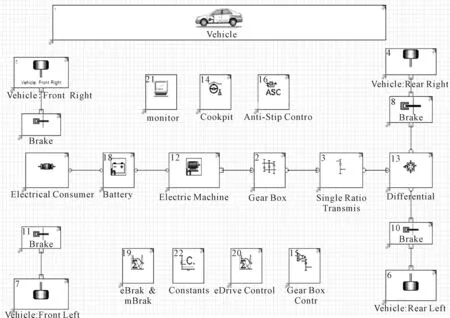

本文所研究的纯电动客车整车参数见表1,根据其整车参数和指标,对其动力系统的各项要求进行研究和匹配,以满足相关性能指标的要求.

表1 整车参数

根据本文所研究的纯电动客车,设计其动力系统的匹配主要影响其动力性及经济性,通过动力匹配应满足一定的设计要求,保证其符合相关的性能指标,主要包括加速时间、最高车速、最大爬坡度和续驶里程,通过研究这几个性能指标可以使纯电动客车符合相应的匹配标准,满足性能要求.具体的性能设计要求:0~50 km/h加速时间为20 s;最高车速为70 km/h;最大爬坡度为15%;续驶里程为200 km.

2.2 驱动电机参数匹配

纯电动客车在最高车速、加速和以某一速度匀速爬坡时这三个性能指标要求下行驶时,电机的需求功率为

(1)

(2)

(3)

式中:vmax为最高车速;δ为车辆旋转质量换算系数,取1.05;vm为车辆加速的目标速度;tm为车辆加速所需时间;αmax为车辆的最大爬坡度;vi为车辆爬坡时的速度.

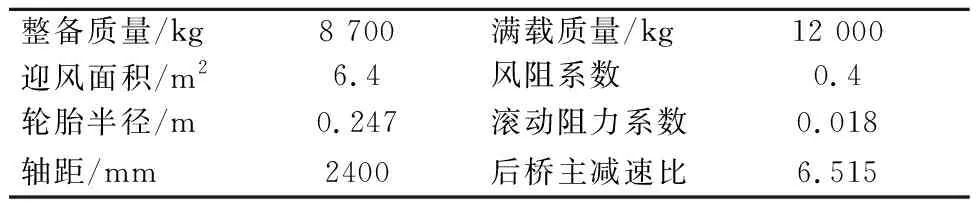

所选取的电机功率应该同时符合上述的三个指标,经过计算结合实际的电机型号,取电机的峰值功率为140 kW,选取的电机主要相关性能指标:额定功率为140 kW;额定转速为1 050 r/min;最高转速为2 500 r/min;最大转矩为 2 500 N·m;额定电压为320 V.

选用的驱动电机性能特性曲线见图2.在低转速区域,电机具有保持恒定转矩的特点;而在高转速区域,电机具有保持恒定功率的特点.

图2 驱动电机外特性曲线

2.3 电池参数匹配

电池在纯电动客车中储存着汽车运行所需要的能量,它需要与电机和车辆的续驶能力等相结合,通过考虑车辆的经济性能,选取的电池各项性能:电池容量为140 Ah;额定电压为320 V.

2.4 传动比的匹配

在纯电动客车中,主减速器和变速箱的目的主要是减速增矩,以适应启步、加速和爬坡等各种工况下所需求的高转矩和转速.通过考虑电动机的选取和性能,为了进一步提升纯电动客车的动力性能和经济性能,在本设计中选择一个三挡变速箱.

分别考虑客车的最高车速和最大爬坡度,由此来确定主减速器和变速箱传动比的设计范围和要求.变速器的直接挡传动比为1,主减速器的传动比为

i0≤0.377nmaxr/vmax

(4)

式中:nmax为最高转速;r为轮胎滚动半径;vmax为最高行驶车速.

为了使电动机在处于最高车速运行时,可以获得较高的运行效率,主减速器的传动比同时应该符合

i0≥0.377nepr/vmax

(5)

式中:neq为电机最大功率点转速.将各参数代入,结合其他选型,可取i0=4.875.

主减速器的传动比选定后,根据客车的最大爬坡度,确定其各挡传动比,这里确定变速器有三个挡位,直接挡的传动比最小,结合其选型,最终可以确定其各挡传动比参数:i0为4.875;ig1为2.8;ig2为1.36;ig3为1.

3 纯电动客车整车模型的建立

3.1 CRUISE运行流程

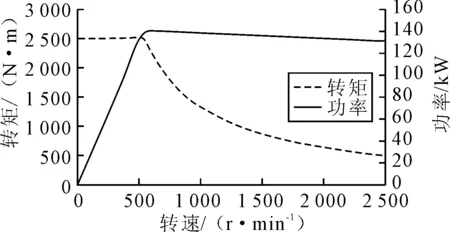

根据纯电动客车动力系统的组成成分,在软件运行窗口内添加机构内组件模块,如电机、电池、变速器、主减速器、差速器和车轮等基本构成模块.

根据纯电动客车整车参数以及各个内部部件相应的参数对搭建的模块各项参数进行预设定.

根据纯电动客车内各组成部件的动力传递关系及输入输出信号相互联系对每个部件进行物理和电气信号连接.

依据仿真设计目标的要求,设定几种不同的运行工况程序,如最大爬坡度、加速时间、最高车速和续驶里程等.

3.2 CRUISE仿真内容

循环行驶工况:这个运行工况任务主要是能够测定车辆在UDC(城市循环工况)和 NEDC(城市郊区循环工况)等不同的循环运行状况下燃油消耗程度即耗电量和各种排放指标等.

1) 爬坡性能分析 这个工况任务主要是指模拟仿真汽车在行驶过程中在其各个运行速度情况内不同挡位下的最大爬坡度,同样可以计算根据用户自己的条件设定仿真计算在某一特定转速下的汽车的最大爬坡度.

2) 稳态行驶性能分析 这个行驶工况包含各挡性能计算和最高车速两个子任务,可以用来计算在设定的不同挡位下等速行驶百公里油耗量和排放量,也可以计算在不同的传动比设定下的理论最高车速和真实最高车速.

3) 全负荷加速性能分析 包含各挡最大加速性能计算(maximum acceleration in all gears)、原地启步连续换挡加速性能计算(shifting gears from standstill)和超车加速性能计算(elasticity)三个不同的子任务.其中各挡的最大加速性能计算可以得到指定汽车在每个不同的挡位下能够达到的最大加速度;原地启步连续换挡加速性能计算可以计算出车辆在连续换挡的条件下从静止开始启步并且达到某一特定车速的加速性能分析:超车加速性能计算能够得到车辆在某一初始速度条件下加速到一个特定车速的超车加速时间.

3.3 纯电动客车整车模型

根据纯电动客车的动力传递路径:电机→离合器→变速器→主减速器→差速器→车轮,搭建汽车的传动形式.其中在模型的建立过程中包括机械和电气两种连接,通过正确连接后的模型见图3.然后对其中每个模块的参数进行设定.根据计算任务的要求,设置对应的仿真任务,并进行仿真分析计算.

图3 纯电动客车整车模型

在整车传动结构搭建以后,还需要完成内部结构参数设定.在以上仿真结构中,依据汽车外部形状尺寸和研究目标,同时以上各内部结构型号标准,对每个组件完成标准设定.

4 仿真结果分析

4.1 动力性能分析

汽车的动力性能是研究汽车的性能指标好坏的关键因素,纯电动客车的动力性能研究指标主要包括最高车速、加速时间和最大爬坡度.

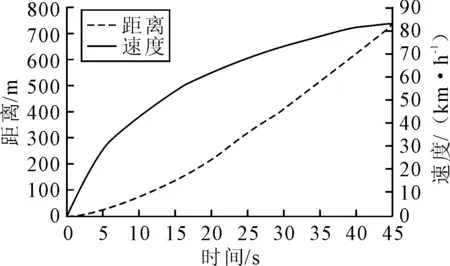

4.1.1最高车速和加速时间

图4为速度特性曲线,由图4可知,0~50 km/h的加速时间为12.96 s.满足设定的加速时间20 s的要求.该车所能达到的最大车速为82.7 km/h.此时,电机转速为2 500 r/min.达到了设定最高车速70 km/h的要求.因此,该设计满足了汽车道路行驶的要求.

图4 速度特性曲线

4.1.2最大爬坡度

汽车的最大爬坡度是汽车的一项重要的动力评价指标,见图5.由图5可知,该车最大爬坡度为19.8%,当加速到20 km/h时,能达到的最大爬坡度为16.8%.当加速到40 km/h时,能达到的最大爬坡度为7.4%.当加速到60 km/h时,能达到的最大爬坡度为4.2%.满足设定的爬坡指标15%的要求.说明该车的爬坡性能满足设计行驶目标.

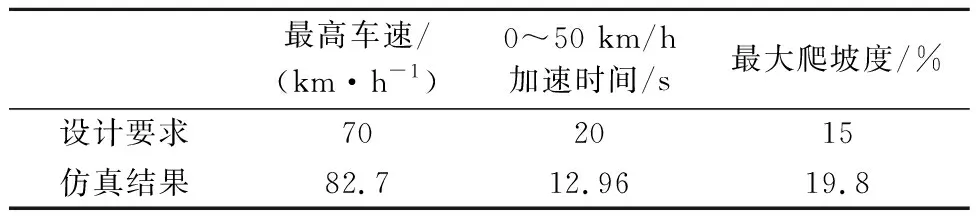

把每一个仿真程序所得结论与研究指标进行比较,得出的理论见表2.

表2 计算结果与设计要求结果对比表

由表2可知,利用软件CRUISE进行仿真研究得到的纯电动客车相应动力性能参数总体上达到了初始的研究目标,进一步确定了动力系统指标选取研究的可行性.

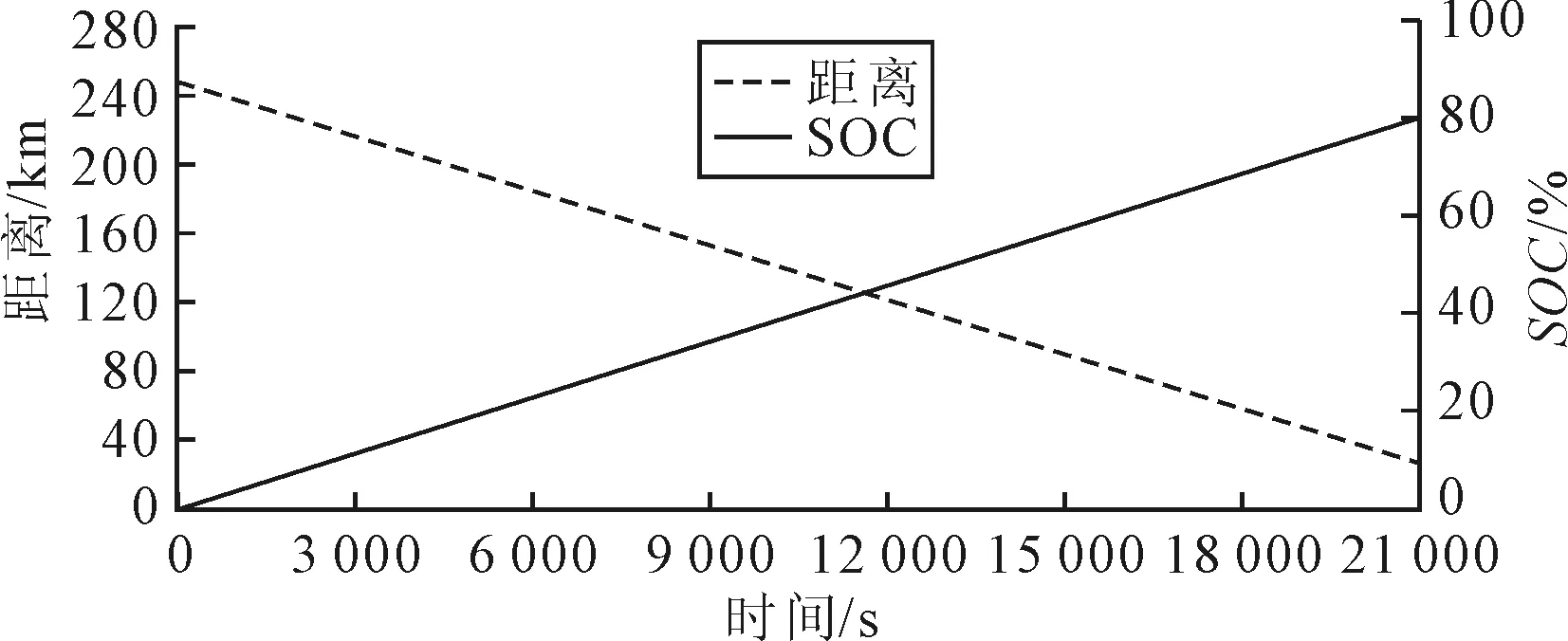

4.2 经济性能分析

车辆的续驶里程是指电池在设定的电量间能够使汽车行驶的最大里程.在本研究中设定电池的SOC值从90%变化到10%,测定相应的续驶里程,见图6.图6可知,续驶里程为231.29 km,达到了设定预期的续驶里程大于200 km的要求,符合设计指标,同时达到使电池深度放电的要求.

图6 续驶里程特性图

5 传动比分析

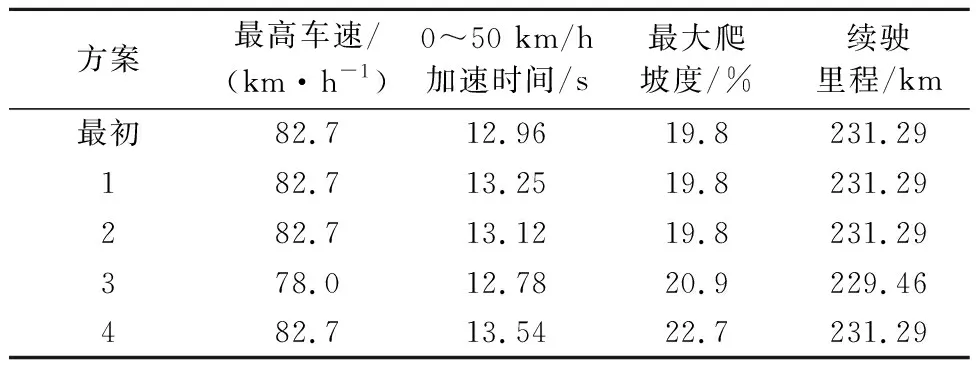

表3为新设计的四种传动比的设计方案.

表3 传动比匹配方案表

利用CRUISE软件,对以上四种方案完成动力性和经济性的仿真研究,并与最初方案进行对比,得出的对比结论见表4.

表4 仿真结果对比表

对比最初方案与方案1和方案2可知,当汽车的最大传动比和最小传动比保持恒定时,变化其中的传动比并不会使汽车的最高车速和最大爬坡度发生改变,但是这样改变了加速时间,这是由于在汽车的处于加速状态时,车辆在第一和第二挡位时的运行情况有差别,并不是其中挡位的传动比越大,加速性能就越好.

对比初始方案和方案3可知,加大主减速器的传动比,相当于整车的各挡传动比都变大了,所以方案三的爬坡性能得到了提高,同时车辆的加速时间也变短了,但是车辆的最高车速降低了一部分.这是由于方案3中每一个挡位的传动比都增大了,因此汽车的动力性能就提高了,汽车的加速能力也因此加大.因而方案3的各项动力性都比原方案好.

对比方案1和方案4可知,由于加大了最大传动比,因此最大爬坡度提高了,最小传动比恒定,因此最高车速仍然恒定.方案4中,汽车的爬坡能力和加速能力都要比方案1好,原因是方案4总体的传动比设定要比方案1大.

当一些条件保持恒定的情况下,进一步加大主减速器的传动比,能够加强汽车的爬坡能力和加速能力,还能够采用优化最小传动比,让汽车工作在效率较好的范围,从而提高汽车的经济能力.仿真分析得到的结论和真实运行情况相一致,进一步达到了使用CRUISE软件完成仿真分析的有效性.

6 结 论

1) 利用CRUISE软件建立某纯电动客车的动力系统模型,并且利用软件完成了仿真设计,分析了客车的动力性和经济性.首先依据车辆参数的各项设计目标,综合考虑车辆的动力性和经济性,对动力系统进行了参数匹配,并进行了选型.然后应用CRUISE软件对其进行仿真分析,验证了参数匹配设计的正确性和可行性,并研究了传动比设计对整车性能的影响.

2) 通过观察仿真结果,所设定的客车在0~50 km/h的加速时间为12.96 s,达到了小于20 s的需求;爬坡性能为19.8%,符合15%的要求;最高车速能够达到82.7 km/h,满足了70 km/h的要求;续驶里程为231.29 km≥200 km,满足实际工况需求.

3)当其它条件不变时,增大主减速器传动比可以提高汽车的爬坡能力和加速能力,并且通过优化传动比可以提高汽车的工作效率,验证了仿真分析的真实可靠,为接下来的研究提供了基础.