喷丸试件表面粗糙度与残余应力相关性研究*

2018-08-29邱钦宇王建明郑林彬

邱钦宇,王建明,郑林彬

(山东大学 机械工程学院 CAD/CAM研究所,济南 250061)

0 引言

2024铝合金是一种高强度硬铝,具有良好的疲劳强度,被广泛应用到航空制造业,通过喷丸对其进行强化处理,可以进一步提高抗疲劳性能。喷丸利用丸粒对材料表面的撞击,引起材料表层的塑性变形,产生相应的残余压应力层,通常被认为是提升材料疲劳寿命的主要原因,而喷丸处理不可避免的造成工件表面粗糙度的增加则是影响材料疲劳寿命的不利因素,对此国内外学者已做了大量的实验与仿真研究,高玉魁研究发现不同的丸粒尺寸和种类会造成304奥氏体不锈钢不同程度的结构变化和不同相位的残余应力[1],同年高玉魁又针对钛合金TC18材料进行喷丸实验研究,得出不同的喷丸强度下TC18残余压应力最大值具有一定的稳定性,而交变载荷与热处理会造成残余应力的松弛[2];倪红芳等针对304不锈钢焊接头进行喷丸处理,结果表明喷丸降低了焊接件的应力腐蚀开裂程度[3];杨磊等针对纯钛材料进行喷丸表面粗糙度实验研究,结果表明表明粗糙度随着喷丸时间先增大后减小最终趋于稳定[4];王欣等针对钛合金TC4材料进行喷丸残余应力实验研究,发现增大覆盖率能使最大残余压应力值有所增大[5]; Llaneza等研究了淬火与回火钢表面喷丸粗糙度效果,发现丸粒尺寸减少能使粗糙度下降明显[6]。Meguid等 建立单丸粒有限元模型,得到了压应力层深度,表层与次表层残余应力受丸粒速度和尺寸的影响关系[7];Majzoobi等利用LS-DYNA建立多丸粒数值模型,仿真得到残余压应力轮廓与喷丸速度及覆盖率的相关关系[8]。凌祥等使用ABAQUS建立三维有限元模型对喷丸残余应力进行仿真,通过改变喷丸参数得出相应参数的影响结果[9]; Dai等采用多丸粒有限元模型模拟喷丸过程中表面形貌的峰谷变形[10];张建荣等建立单丸粒喷丸模型,基于该模型提出了预测粗糙度特征值Ra的一种算法,得出Ra值与丸粒直径、喷射气压以及喷嘴距离的相关性[11]。

上述学者的研究大多仅涉及喷丸处理对工件表面残余应力或表面粗糙度单方面的影响,未讨论喷丸残余应力与表面粗糙度两者的相关性。本文拟通过实验和数值仿真的方法研究不同喷丸参数对喷丸试件表面粗糙度和残余应力的影响,进而探究喷丸表面粗糙度与残余应力之间的相关性,为选择合理的喷丸参数以达到既能增强喷丸残余应力又可有效抑制其表面粗糙度增加的喷丸方案提供依据。

1 喷丸实验

1.1 喷丸铝合金试样

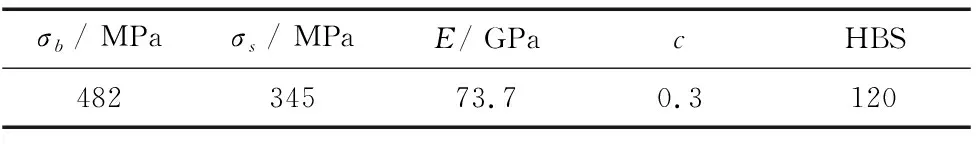

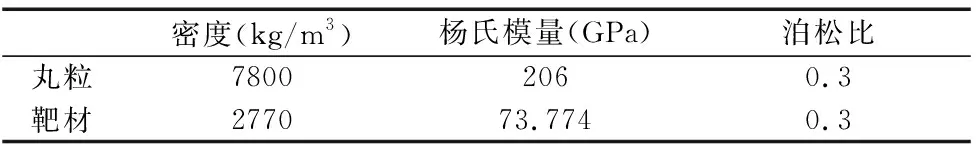

试件材料为2024铝合金,尺寸为76mm×19mm×2.5mm,单面喷丸,其力学性能参数见表1。σb—抗拉强度,MPa;σs—屈服强度,MPa;布氏硬度 (Brinell Hardness,HBS)。弹丸材料为410不锈钢,靶材与弹丸硬度差距较大,可产生较为明显的喷丸结果。

表1 2024铝合金力学性能参数

1.2 喷丸实验

实验喷丸装置为离心式欧文喷丸机,丸粒抛出速度为61m/s。分别使用直径为0.3mm、0.5mm、0.6mm的弹丸对试件进行覆盖率为100%的喷丸。喷丸后的试件表面如图1所示。

图1 受喷试件表面

1.3 粗糙度测量

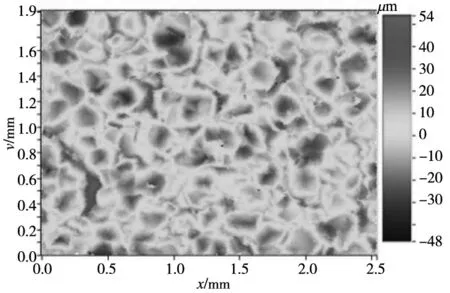

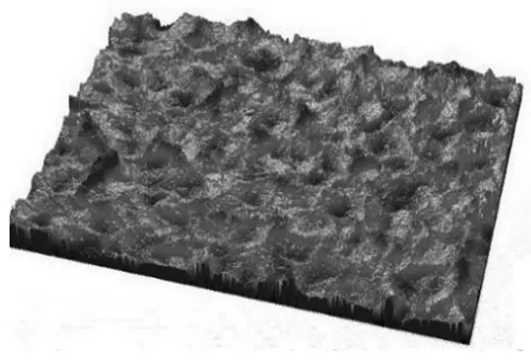

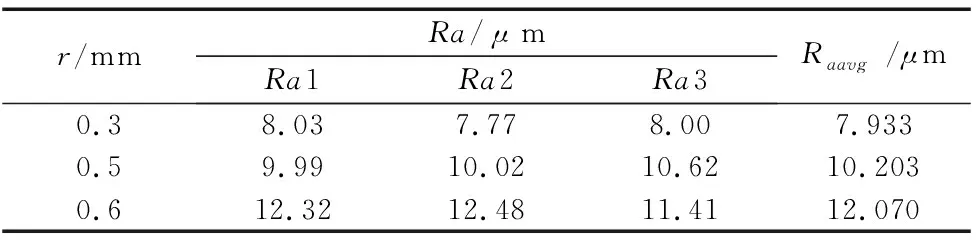

试件表面粗糙度采用Wyko-NT9300光学轮廓仪测量,如图2所示。通过该光学轮廓仪可直接得到试件表面粗糙度Ra实测结果,图3、图4分别为某试件喷丸前、后表面轮廓二维云图,图5、图6为该试件喷丸前、后三维云图。3组试件表面粗糙度Ra实测结果见表2(弹丸直径为r,mm;粗糙度平均值为Raavg,μm)。

图2 Wyko-NT9300光学轮廓仪

图3 喷丸前试件表面轮廓二维云图

图4 喷丸后试件表面轮廓二维图

图5 喷丸前试件表面轮廓三维图

图6 喷丸后试件表面轮廓三维图

r/mmRa/μmRa1Ra2Ra3Raavg/μm0.38.037.778.007.9330.59.9910.0210.6210.2030.612.3212.4811.4112.070

由表2数据可以看出,丸粒直径越大,试件表面粗糙度Ra越高。另外对试件喷丸前的表面粗糙度也进行了测量,相应的表面粗糙度Ra仅为0.534μm,由此可知,相对于未喷丸试件,喷丸试件的表面粗糙度显著增加。

1.4 残余应力测量

使用X-350A型X射线应力分析仪测量喷丸试件的残余应力,由于X射线对试件的穿透能力有限,只能测量最表层残余应力,故使用XF-1型电解抛光机对试件进行剥层处理,以25μm作为一个层深进行电解剥层,剥层厚度分别取0μm、25μm、50μm…500μm,分别针对上述丸粒直径0.3mm、0.5mm、0.6mm的三组喷丸试件进行残余应力测量,做出散点图,进行曲线拟合,从而得到喷丸残余应力沿深度的分布,如图7所示。图7的3条残余应力曲线均呈“勾”形,其中表层为残余压应力,压应力值随深度的增加而增加,达到峰值后随深度的增加而减少并由逐渐由压应力转变为拉应力,深度继续增加,应力值趋于零。

图7 喷丸残余应力分布实验结果

图7中,对应丸粒直径为0.3mm、0.5mm、0.6mm的残余压应力最大值分别为173MPa、198MPa、216MPa,其残余压应力最大深度分别位于75μm、100μm、125μm处,即喷丸残余压应力最大值随丸粒直径的增大而增加;残余压应力最大值深度也随丸粒直径的增大而加深。

2 数值模拟及模型验证

2.1 喷丸数值模拟建模

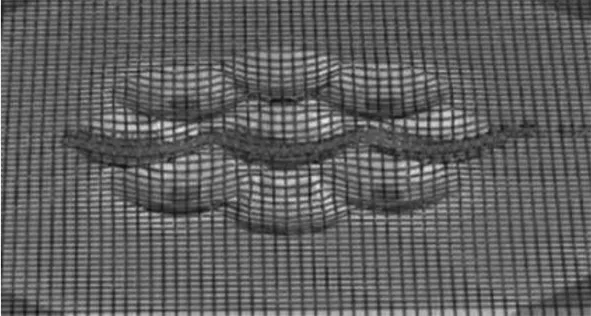

根据上述实验工况,采用ABAQUS进行有限元建模。对丸粒采用偏置建模法,建立9丸粒对称3D有限元模型,定义弹丸冲击顺序为1+4+4,其第2~9丸粒与第1丸粒的圆心平面距离均为丸粒半径(d/2),搭接率为1/2,使得弹丸撞击区内喷丸覆盖率达到100%,弹丸单元类型采用C3D4线性四面体单元。对靶材建立六面体有限元模型,其底面使用固定约束,单元类型为C3D8R减缩积分六面体单元。为保证喷丸数值模拟精度,喷丸区内靶材单元尺寸小于弹丸直径的1/15。定义弹丸与靶材为面—面接触类型,使用罚函数算法,摩擦因数设为0.2,丸粒冲击速度为61m/s,与实验相同。丸粒和靶材参数设置见表3。

表3 丸粒和靶材参数设置

由于喷丸为高速撞击过程,其靶材表层将发生塑性变形,且应变速率高,故选用Johnson-Cook材料本构模型,与靶材的应变过程相适应。喷丸有限元模型见图8。

图8 丸粒喷丸数值模拟模型

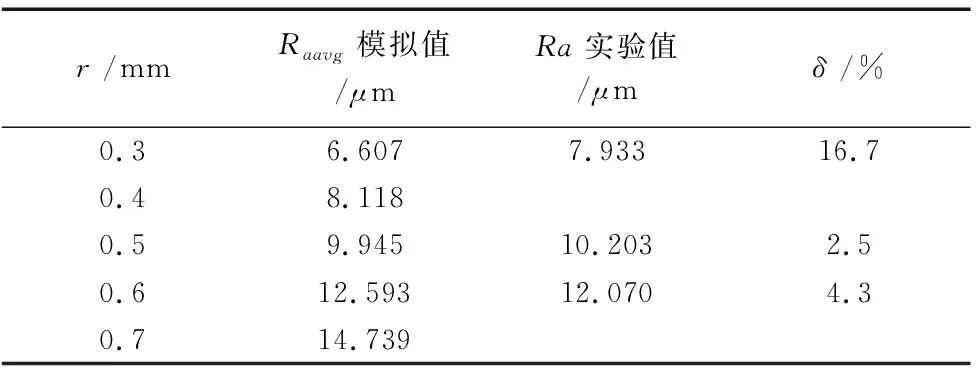

2.2 粗糙度数值模拟及模型验证

(1)丸粒直径对粗糙度的影响

为获得准确的Ra,针对不同粒径的仿真均定义4条采样路径,其中路径1如图9所示,路径2~4均过靶件表面中心点,与路径1分别成90°、45°、-45°角。

图9 靶材受喷区表面塑性变形云图

仿真得到5种丸粒喷丸后靶材表面粗糙度Ra的模拟值,将Ra的模拟值和实验值均列于表4(r表示弹丸直径,mm;Raavg为4条路径粗糙度的平均值,μm;δ表示相对误差)。比较表4 的模拟值和实验值可以看出,随着丸粒直径的增加,两者对应靶材表面粗糙度Ra值均增大,其数值相对误差分别为16.7%、2.5%、4.3%,说明两者的变化趋势相一致,对应的数值也相差不大。此结果验证了上述有限元模型及粗糙度模拟值的正确性及有效性,可利用该模型进一步开展喷丸表面粗糙度的数值研究。

表4 5种粒径下粗糙度Ra模拟值及实验值

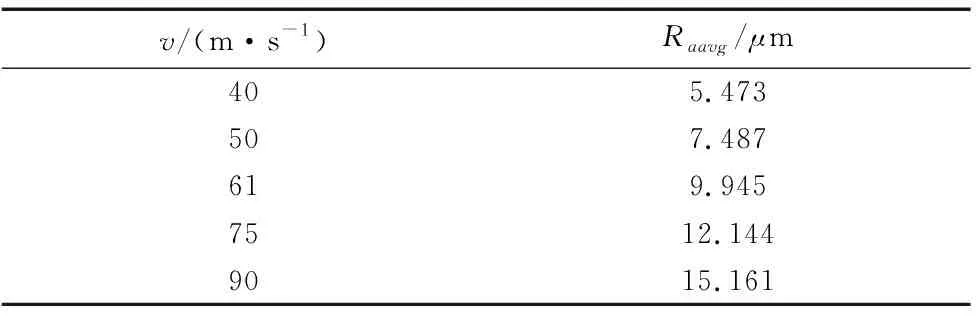

(2)喷丸速度对粗糙度的影响

由于上述喷丸实验中所使用的离心式欧文喷丸机的喷丸速度不便调节,其喷丸速度设置为61m/s,故在此采用经实验验证过的上述仿真模型开展不同喷丸速度对粗糙度影响的研究。由表4可以看出,丸粒直径为0.5mm时的模拟值与实验值最为接近,故模型中的丸粒直径设为0.5mm,喷丸速度分别取40m/s、50m/s、61m/s、75m/s、90m/s,上述喷丸速度的选取与现有喷丸机的常规工作范围相适应。

5种喷丸速度对应的靶材表面粗糙度模拟数值如表5所示。

表5 喷丸速度对粗糙度值的影响

由表5可知,随着喷丸速度的增加,靶材表面粗糙度增大。

2.3 残余应力数值模拟及模型验证

(1)丸粒直径对残余应力的影响

利用上述图7所示数值模型进一步开展喷丸残余应力数值模拟。

为得到残余应力沿深度的分布结果,残余应力采集路径沿靶材厚度方向选取,所选路径截面如图10所示,分别沿靶材表面横、纵方向选取7个截面,共形成49条残余应力路径阵列,对相同深度所有路径上的残余应力取平均值,从而得到残余应力沿深度的分布曲线。

为了验证喷丸残余应力分布数值模拟结果的有效性,分别建立了0.3mm、0.5mm、0.6mm直径有限元模型,丸粒撞击速度为61m/s,与实验相同。

图10 残余应力分析路径的选取

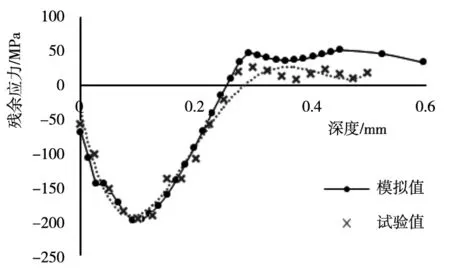

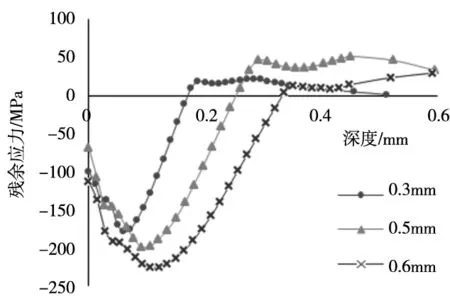

3种不同丸粒的喷丸残余应力模拟值和实验值的对照结果分别如图11~图13所示。

图11 粒径0.3mm残余应力实验值与模拟值对比

图12 粒径0.5mm残余应力实验值与模拟值对比

图13 粒径0.6mm残余应力实验值与模拟值对比

由图11~图13可以看出,对应3种粒径的喷丸残余应力模拟值与实验值均较为吻合,对应3粒径的喷丸残余压应力最大模拟值分别为-173.11MPa、-199.54 MPa、-226.36 MPa,与实验值的相对误差分别为0.063%、0.078%、4.79%,其残余压应力最大值所处深度分别为64μm、91μm、107μm,与实验值的相对误差分别为14.6%、9%、14.4%。故利用上述喷丸数值模型进行喷丸残余应力数值模拟的正确性和有效性得到了验证。

将3种粒径的喷丸残余应力模拟值绘于图14。

图14 不同粒径喷丸残余应力分布模拟结果

对照图14和图7可知,喷丸残余应力分布轮廓的模拟值与实验值具有相似的形态与趋势,均为“勾”形曲线,其喷丸最大残余压应力值随丸粒直径的增大而增加,最大残余压应力深度也随粒直径的增大而加深。

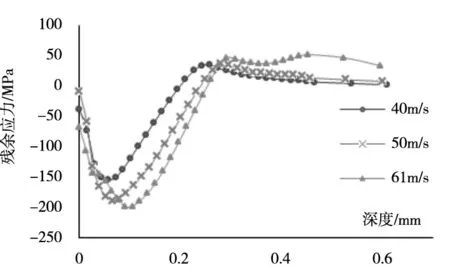

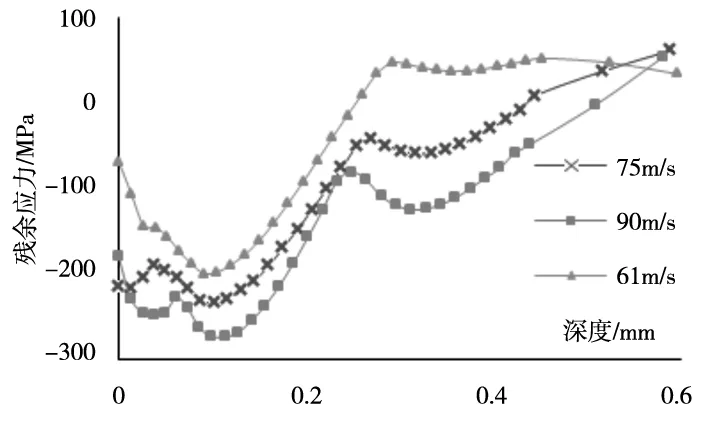

(2)喷丸速度对残余应力的影响

采用0.5mm直径丸粒模型进行不同速度喷丸数值模拟分析,速度设定与粗糙度分析时一致,结果如图15、图16所示。

图15 不同喷丸速度对残余应力的影响

图16 不同喷丸速度对残余应力的影响

由图15、图16可以看出,随着喷丸速度的增加,残余应力的最大值随之增加,最大残余应力的深度也有一定程度的增加,而残余应力的总体深度也在增加。由图16还可以发现,撞击速度较大时,丸粒重复撞击的叠加效应增强,表现为残余应力的波动增大。

3 喷丸残余应力与粗糙度相关性分析

喷丸作为一种表面强化工艺,其产生的残余压应力有利于改善材料的疲劳寿命,而引起粗糙度的增大将对提高疲劳寿命有着不利的影响,而分析喷丸残余应力与粗糙度的相关性,可以较好地评价不同喷丸参数的综合影响,从而有助于优化喷丸参数。

3.1 最大残余应力值与粗糙度的关系

不同丸粒直径作用下最大残余压应力值(σmax)与粗糙度(Ra)值如表6所示。

表6 不同丸粒直径下最大残余应力值与粗糙度值

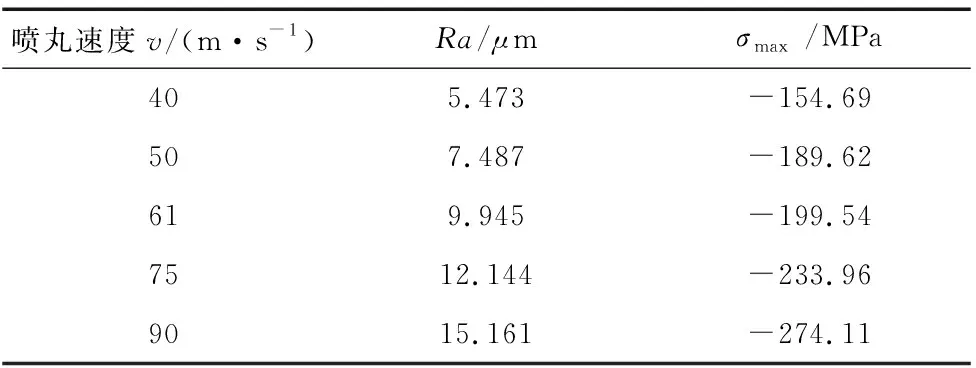

不同喷丸速度作用下最大残余压应力值(σmax)与粗糙度(Ra)值如表7所示。

表7 不同喷丸速度下最大残余应力值与粗糙度值

分别根据表6、表7数据做出粗糙度与最大残余应力的散点图和拟合曲线,如图17所示。

图17 粗糙度与最大残余应力的关系

利用Excel软件计算出不同丸粒直径下σmax与Ra的线性拟合方程为:

y= -9.1488x-111.37

(4)

线性相关系数R2=0.9969。

不同喷丸速度下σmax与Ra的线性拟合方程为:

y= -11.792x- 91.972

(5)

线性相关系数R2=0.9761。

上述拟合方程的相关系数R2均大于0.9,说明最大残余压应力值σmax与粗糙度Ra存在较强的线性相关性,而式(5)的自变量系数绝对值大于式(4),表明在比较喷丸速度和丸粒直径对最大残余压应力和粗糙度的影响程度时,在相同粗糙度增量条件下,改变喷丸速度获得的σmax的增量较大。换言之,若以σmax为目标,通过增加喷丸速度达到所需的σmax值可有效抑制粗糙度的增长。

3.2 最大残余应力深度与粗糙度的关系

不同丸粒直径下最大残余应力深度(Zmax)与粗糙度(Ra)的数值如表8所示。

表8 不同丸粒直径下最大残余应力深度与粗糙度

不同喷丸速度下最大残余应力深度与粗糙度的数值如表9所示。

表9 不同喷丸速度下最大残余应力值与粗糙度

根据表8、表9数据做出粗糙度与最大残余应力深度的散点图与拟合曲线如图18所示。

图18 粗糙度与最大残余应力深度的关系

利用excel软件计算出不同丸粒直径下Zmax与Ra的线性拟合方程为:

y= 8.4433x+ 6.6001

(6)

线性相关系数R2=0.9749。

不同喷丸速度下Zmax与Ra的线性拟合方程为:

y= 6.1345x+ 24.038

(7)

线性相关系数R2=0.9632。

上述拟合方程的相关系数R2均大于0.9,说明最大残余压应力深度Zmax与粗糙度Ra存在较强的线性相关性,而式(6)的自变量系数大于式(7),表明在比较喷丸速度和丸粒直径对最大残余压应力深度和粗糙度的影响程度时,在相同粗糙度增量条件下,改变丸粒直径获得的Zmax的增量较大。换言之,若以Zmax为目标,通过增加丸粒直径达到所需的Zmax值可有效抑制粗糙度的增长。

4 结论

本文通过实验与数值模拟两种方式,通过改变喷丸丸粒直径和喷丸速度,对2024铝合金试件的表面粗糙度和残余应力进行研究,并对试件表面粗糙度和残余应力的相关性展开分析,得到如下分析结论:

(1)利用本文所建立的喷丸有限元模型得到的数值结果与实验结果吻合良好,可认为该喷丸有限元模型正确可靠,可为今后开展喷丸粗糙度和残余应力仿真研究提供有益的借鉴。

(2)实验及仿真结果均证实,喷丸试件表面粗糙度、最大残余压应力值及最大残余压应力深度均随丸粒直径的增加而增加;喷丸试件表面粗糙度、最大残余压应力值及最大残余压应力深度均随喷丸速度的增加而增加。

(3)喷丸残余应力与表面粗糙度相关性研究表明:①最大残余应力值σmax与表面粗糙度呈线性正相关,其中喷丸速度较丸粒直径对最大残余应力值σmax的影响更显著,即通过改变喷丸速度以达到所需最大残余应力σmax值可在一定程度上抑制粗糙度增长;②最大残余压应力深度Zmax与表面粗糙度呈线性正相关,其中丸粒直径喷丸速度较喷丸速度对最大残余压应力深度Zmax的影响更显著,即通过改变丸粒直径以达到所需最大残余压应力深度Zmax值可在一定程度上抑制粗糙度增长。据此可在实际喷丸工作中,根据不同的需要选择优先增大丸粒直径或增加喷丸速度,以获得最大残余应力深度或最大残余应力值,并尽可能抑制表面粗糙度的增加。