基于ABAQUS的倒棱参数与切削力关系的研究*

2018-08-29刘爱军潘克强

陶 亮,刘爱军,陈 超,纪 斌,潘克强

(1.贵州理工学院 机械工程学院,贵阳 550003;2.襄阳汽车轴承股份有限公司 工具分厂,湖北 襄阳 441022)

0 引言

PCBN材料因具有高硬度、良好的耐磨性和热稳定性而广泛应用于硬态切削[1]。但PCBN材料脆性较大,在实际加工中常采用刀具刃口倒棱方式以提升切削刃强度。但该方式会对切削力造成较大影响,从而产生加工精度降低、刀具磨损加剧等不利现象,因此研究倒棱参数对切削力的影响规律应该引起足够的重视。

目前,PCBN刀具倒棱参数对切削力影响的研究较少,国内外研究主要集中在切削用量、切削方式以及材料硬度等对切削力的影响方面。Kurt A等通过球墨铸铁干切削试验研究了切削用量对切削力、刀具磨损等的影响[2]。Ng E G等利用FORGE 2软件模拟了AISI H13钢的正交切削过程,研究了切削速度对切削力、切削温度等的影响,并通过试验验证[3]。焦锋等完成了45淬火钢的普通硬车削与超声振动硬车削对比试验,研究了两种切削方式下切削用量对切削力和切削温度的影响规律[4]。许吉荣等进行了干式车削不同硬度Cr12MoV钢的试验,分析了工件材料淬硬状态对切削力的影响[5]。

本文以PCBN刀具硬态干式切削40CrNiMo钢为研究对象,采用Johnson-Cook材料本构模型,运用有限元软件ABAQUS进行了不同倒棱参数条件下的热力耦合切削仿真,研究了倒棱参数对切削力的影响规律。研究结果可为倒棱参数选择和实际切削加工提供理论指导。

1 切削模型的建立

1.1 材料本构模型

本文采用广泛使用的Johnson-Cook本构模型,它适用于实际切削过程中的高温、大变形以及大应变速率场合,具体形式为:

(1)

表1 工件材料J-C本构参数

1.2 断裂准则

采用Johnson-Cook断裂准则模拟实际切削过程中材料40CrNiMo的材料断裂,其数学模型为[7]:

(2)

表2 工件材料J-C失效模型参数

该模型中材料断裂衡量参数为:

(3)

式中,Δε为每个增量步的等效塑性应变ε的增量。当D≥1时材料失效。

1.3 摩擦模型

前刀面与切屑接触面的摩擦应力分布在内摩擦和外摩擦两个区域。内摩擦区域内金属材料产生剪切滑移变形,摩擦应力为:

τ=kchip(μσn(x)≥mk)

(4)

外摩擦区域内刀-屑间产生滑动摩擦且符合库伦摩擦定律,摩擦应力为:

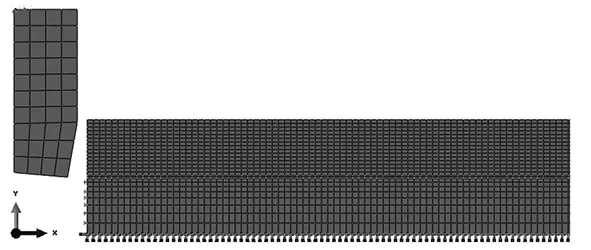

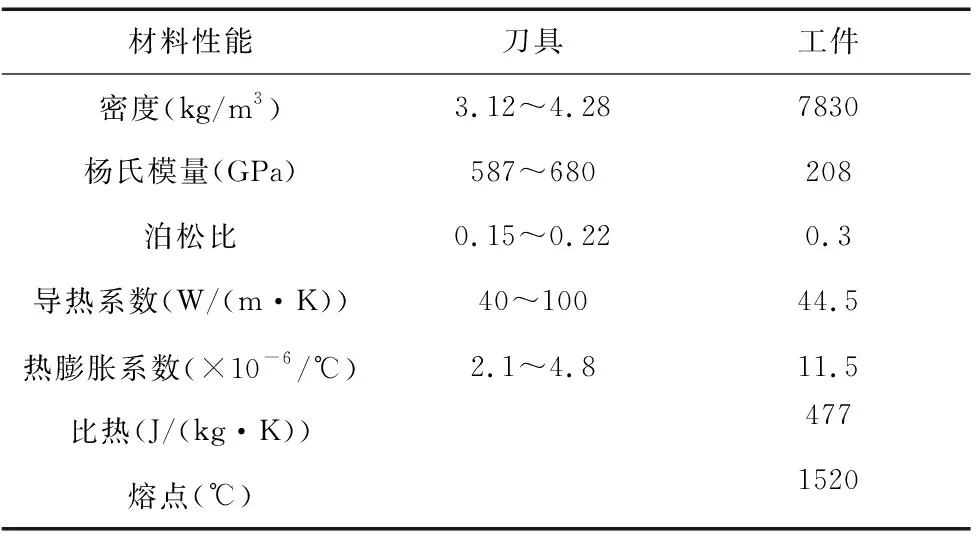

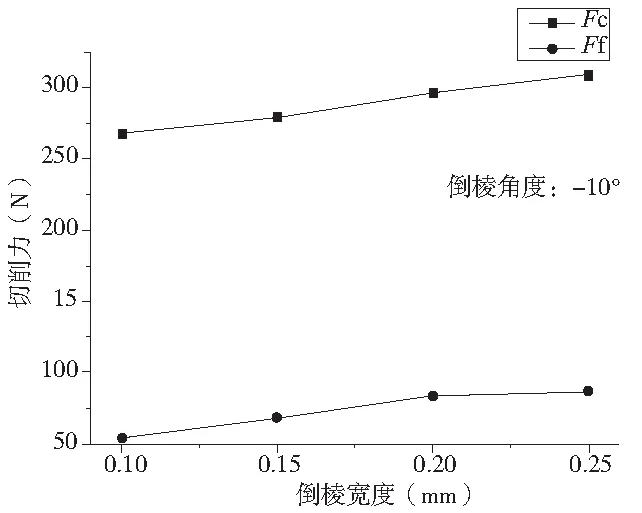

τ=μσn(x) (5) 式(4)、式(5)中:τ为摩擦应力;kchip为切屑剪切流动应力;μ为滑动摩擦系数;σn(x)为法向应力;m为剪切摩擦系数;k为剪切流动力。 本文将刀-屑摩擦类型近似为滑动摩擦,在ABAQUS中用修正的库仑摩擦模型模拟刀-屑滑动摩擦,摩擦系数μ取为0.5[8]。 当切削宽度为切削厚度的5倍以上时,切削过程表现出明显的平面应变特征,此时可将切削过程处理为平面应变问题,三维切削过程可近似模拟为二维切削过程[9],因此本文采用二维切削模型来研究不同倒棱参数对切削力的影响规律。建立的工件切削模型被分为工件基体、分离层、切削层以及刀具4部分,采用稳定性较好的4节点四边形双线性减缩积分、温度-位移耦合平面应变(CPE4RT)单元[7],如图1所示,刀具参数和采用的切削用量参数如表3所示。 考虑到室温会对切削过程会产生一定的影响,为确保仿真的准确性,将工件和刀具的初始温度均设为20℃。整个切削过程中工件保持静止状态,在工件基体左右两边和切削层右边施加X方向平移约束,工件基体底部施加固定约束。刀具则以一定的速度进行直线运动,且整个切削过程不考虑刀具的变形,故将其设为刚体并施加Y方向平移约束。 (倒棱宽度0.1mm;倒棱角度-10°)图1 二维正交切削模型 切削条件数值倒棱角度(°)5、10、15、20倒棱宽度(mm)0.1、0.15、0.2、0.25、0.3刀具前角(°)-5刀具后角(°)5切削深度(mm)0.1进给量(mm/r)0.1切削速度(m/s)3 刀具材料为聚晶立方氮化硼PCBN,工件材料为40CrNiMo,两者主要力学和物理性能如表4所示[10-12]。 表4 刀具和工件材料主要力学、物理性能 图 2是不同倒棱参数下的主切削力时域变化曲线,从图中可知:整个切削过程可以分为初始切削和稳定切削两个阶段;初始阶段刀具接触到工件并开始切削,逐渐形成切屑,主切削力增加较快;稳定切削阶段主切削力增长幅度较小,处于相对平稳的状态;主切削力随着倒棱角度(绝对值)与倒棱宽度的增加而增加,且明显高于无倒棱时的切削力。 图2 不同倒棱参数时主切削力变化曲线 图3为倒棱宽度对切削力的影响曲线图,从图中可以看出:随着倒棱宽度的增加,主切削力Fc和进给力Ff均有所增长。主要原因为:倒棱宽度增加加剧了切削刃的钝化程度,增加了刀-屑接触长度,最终导致切削力变大[13-14]。 图3 倒棱宽度对切削力的影响 图4为倒棱角度对切削力的影响图,从图中可以看出:随着倒棱角度(绝对值)的增加,主切削力和进给力均呈增长趋势,这是因为倒棱角度增加使刀具负前角和楔角变大,增大了切屑变形,从而产生了更大的切削力[13-14];倒棱角度对进给力的影响更为显著,进给力增长幅度明显高于主切削力,主要原因为倒棱角度增加使倒棱区域刀-屑接触面积和进给方向切削长度增大,导致进给力明显增长[15-16]。 图4 倒棱角度对切削力的影响 本文基于有限元分析软件ABAQUS在不同倒棱角度与倒棱宽度条件下对工件材料40CrNiMo进行切削仿真分析,得出的倒棱参数与切削力的关系如下: (1)倒棱刃切削力明显高于同等切削条件下锋刃的切削力。 (2)随着倒棱宽度和倒棱角度的增大,主切削力、进给力均呈增长趋势。 (3)倒棱宽度一定时,倒棱角度对进给力的影响更为显著,进给力增长幅度明显高于主切削力。 基于上述结论,在精度要求较高时应选择较小的倒棱角度和宽度,以减少因切削力过大引起的加工误差。

(μσn(x)1.4 切削模型与网格划分

1.5 材料力学物理性能

2 仿真结果与分析

2.1 不同倒棱参数下的主切削力变化

2.2 倒棱宽度对切削力的影响

2.3倒棱角度对切削力的影响

3 结论