基于MTM的标准工时分类与浪费识别

2018-08-29柳佳琛吕方奎汪俊吕小磊艾昕桐

柳佳琛,吕方奎,汪俊,吕小磊,艾昕桐

(1.东风汽车公司技术中心,湖北 武汉 430058;2.华中科技大学,湖北 武汉 430058)

前言

削减人工工时、减少浪费一直是车间管理中的核心工作。为开展此项工作,工程师首先需要调查“哪里有浪费”、“浪费有多少”、“需优先削减哪种浪费”等问题,然后才会考虑采用何种技术手段来削减浪费。

大多数工厂采用现地现物调研等经验式方式来识别上述问题,同时车间管理者在制定人员配给与生产线改善等相关事业计划时也无数据支撑。因此本文提出一种工时数据分析方法来系统地指导工时管理与现场改善工作。

1 标准工时MTM-UAS

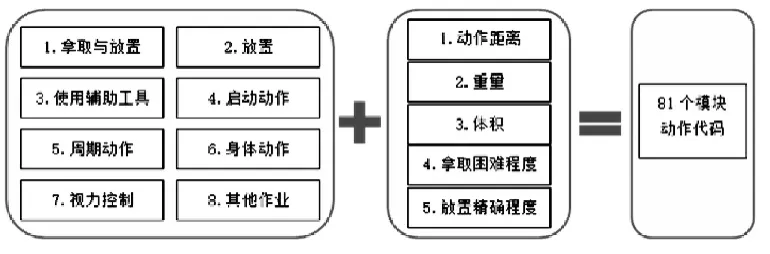

图1 MTM-UAS内容结构图

MTM 是今日世界上应用最为广泛的预定时间方法,它是一种描述操作过程的方法,以编码的组合反映工作过程,并可以得出唯一的时间值。MTM-UAS则为其中一种应用规则,本文使用此种算法进行标准工时计算。它将动作分为 8种,并辅以5种影响因素,形成79种标准模块动作,内容结构见图1,代码见图2。

图2 MTM-UAS代码图

2 标准工时的价值分类

《丰田模式》中提及8大浪费,并认定生产流程中大多数为浪费;《精益思想》中则将生产流程分为增值与非增值(非增值即为浪费)。其他体系中还更进一步分类出必要非增值或非必要增值,因他们意义相同,本文记为半增值。最终标准工时按如下公式分类:

式中:ST为标准工时;VA为增值工时;SVA为半增值工时;NVA为非增值工时。为了更方便识别浪费,工时进一步分成11类(见表1):

表1 标准工时按价值分类

3 标准工时价值分类的应用

3.1 增值工时VA的应用

3.1.1 纯增值动作VA-T

指直接改变工件状态所需的最短工时的安装动作。此动作不考虑距离、重量、体积、拿取困难程度等因素,只与完成制造(使工件形变)最短的动作有关。动作分类要点如下:

a)纯增值动作VA-T的多少只与开发设计相关,与生产线设计、布局无关;

b)5类动作(拿取与放置、放置、周期动作、视力控制、其他作业)可以是纯增值VA-T;

c)2类动作(拿取与放置、放置)为纯增值VA-T时,受空间布局影响,此类增值动作并非最短工时的安装动作,仅代码中的基础代码为增值 VA,剩余为半增值 SVA(释义见章节3.2),数据见表2。

表2 拿取与放置、放置代码中的半增值工时

3.1.2 质量增值VA-Q

指法规要求、工艺卡要求的检查检测工时,例如整车淋雨试验、发动机热试、产品打刻等。

3.2 半增值工时SVA的应用

半增值又称为必要非增值、非必要增值,其指在执行增值动作VA之前的一个动作。此动作并不直接改变工件形态,但为了触发增值动作VA必须得立即去执行一个半增值SVA动作。常见的半增值SVA动作举例:零件安装之前的拿取动作、夹具的定位动作、安装时手动扶住零件等等。动作分类规则如下:

a)半增值动作SVA与零件设计无关,通常与生产线布局等因素相关;

b)半增值SVA的价值争议:此类动作不改变工件形态,但其是必须存在的工时;

c)增值VA有部分工时属于半增值SVA工时(释义见章节3.1.1,数据见表2);

d)使用辅助工具动作当选择为非增值NVA-T时,有部分工时属于半增值SVA工时(释义见章节3.3.1,数据见表3)。

3.3 非增值工时NVA的应用

3.3.1 浪费1—工具拿取放回NVA-T

工具的整个使用过程分为 4个步骤(拿取+定位+操作+放回),本分类只含拿取与放回。动作分类要点如下:

a)本分类仅有代码HA/HB/HC;

b)HA/HB/HC= 拿取 + 定位 + 放回,而工具定位属于半增值,因此代码中含有部分半增值SVA工时(见表3);

表3 使用辅助工具代码中的半增值工时

c)本分类造成的身体动作也记为NVA-T。

3.3.2 浪费2—零件拿取放置NVA-C

指零件拿取后临时放置(放置工作台或拿在手上)的动作,通常拿取零件后的下一个动作不为增值 VA。动作分类要点如下:

a)此类动作不为半增值SVA的意义在于可发现因货架布局不良造成的浪费;

b)多零件拿取放置,且下个动作直接安装零件,此情况下的多次拿取动作记为半增值SVA;

c)本分类造成的身体动作也记为NVA-C。

3.3.3 浪费3—零件物流NVA-L

指零件上料架、零件拆包装、工件打包、零件料盒下线,零件台车上下线等等,以及此类动作带来的身体动作。此分类的意义在于生产线物流方向的改善识别。

3.3.4 浪费4—设备工具操作NVA-M

指启动设备、安装拆卸夹具、操作设备装置(不改变工件状态)等动作。动作分类要点如下:

a)本分类仅有代码BA/BB;

b)操作工具并使工件状态改变的动作是增值VA。例如电动拧紧枪的操作,锤子压装定位销等均为VA。

3.3.5 浪费5—设计与难作业NVA-D

指工时不稳定的作业,通常是由设计造成,也有少部分是因为作业空间不足造成。例如密封圈压入槽内困难,定位销定位困难等等。此分类可现场观察到明显多余的重复安装动作,作业员被迫增加重复的安装动作或检查动作;同时也可根据多次测定作业工时的数据离散程度来判断。

3.3.6 浪费6—非必要检查NVA-I

指非工艺卡规定的检查项目。此类检查项目可能在作业标准书或者品质标准书中存在,也可能仅为临时应对品质异常。常见动作有:点漆确认、专岗检查、指差确认等。动作分类要点如下:

a)困难作业NVA-D造成的检查不属于本分类;

b)本分类造成的身体动作也记为NVA-I。

3.3.7 浪费7—身体动作NVA-W

不含以上浪费中的身体动作,通常是产品外形、工艺设计、环境布局因素造成的身体动作。例如,进入车身内作业、作业完成后的步行返回、弯腰进行安装零件等等。

3.3.8 浪费8—等待NVA-P

指需要等待设备完成作业,或者等待其他操作员完成作业后才能进行下一步工作(注:若人工工时小于额定节拍,此等待不计入工时)。

4 价值分类的应用及其案例效果

本文以某工厂的车门分装线作为案例,展示标准工时价值分类在各项分析中的应用。

4.1 标准工时计算与分类举例

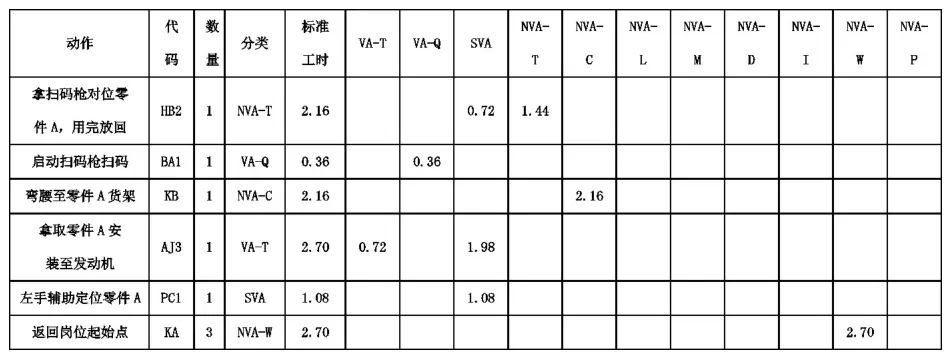

表4举例了上述分类中部分动作的标准工时计算结果与价值分类结果。

表4 标准工时计算与分类举例

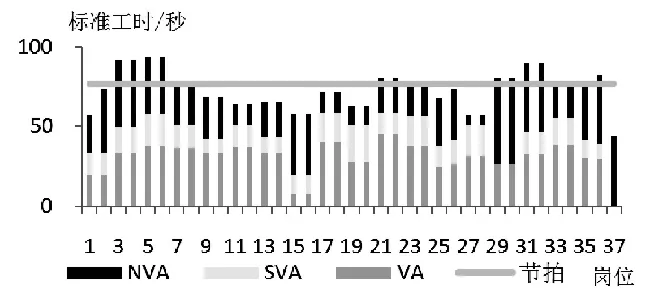

4.2 线平衡图分析

基于工时分类的线平衡图见图3。通过基本的增值VA、半增值SVA、非增值NVA分类,可以在线平衡图上明确地发现各岗位的工时价值分布,可间接地为瓶颈改善、闲余优化、人员削减等工作提供数据支撑。

图3 某主机厂车门线线平衡图

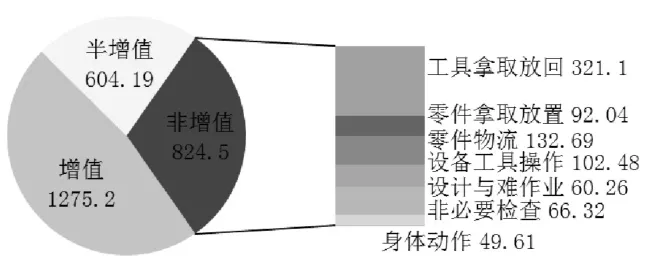

4.3 总工时分布图分析

基于工时分类的总工时分析图见图 4。此车门分装线非增值工时824.5s,其中浪费最多的问题是“工具拿取与放回”,达到321.1s,可通过工具放置的布局进行优先改善。其次“零件拿取放置”、“零件物流”、“设备工具操作”也是重点改善方向。

图4 某主机厂车门线总工时分布图(单位:秒)

4.4 非增值/浪费问题点筛选

表5 某主机厂车门线非增值NVA/浪费问题点Top10

通过MTM-UAS的工时核算以及工时价值分类的数据结合,可筛选生产线的浪费(见表5)。

5 结论

通过工时的价值分类与MTM-UAS标准工时算法结合,能为生产线与车间管理者提供详尽的工时分析数据,解决了“哪里有浪费”、“浪费有多少”、“需优先改善哪种浪费”等问题。这种数据化的成果将大幅度提高车间管理改善的效率与针对性。