玻纤增强PU-RIM仪表板的工艺分析

2018-08-29马国辉赵宁宁顾荣

马国辉,赵宁宁,顾荣

(1.徐州徐工汽车制造有限公司,江苏 徐州 221000;2.扬州市邗江扬子汽车内饰件有限公司,江苏 扬州 225119)

前言

由于聚氨酯(PU)具有综合理化性能好、密度小、挥发性有机化合物综合指数(TVOC)低、外观质量好等特点,在汽车内饰件领域有着广泛的运用。而国外利用长玻纤与聚氨酯润湿混合注射反应(PU-SRIM)形成硬质泡沫聚合物,可生产高强度的客车(如NEOPLAN,VOLVO)和卡车(如MAN,TGA)仪表板,国内也开始大量使用PU-RIM工艺制造汽车仪表板。

1 工艺说明

基本的结构:外表是一层ABS/PVC表皮,里层为PU/GF(聚氨酯和玻纤混和)。

图1 基本结构图

基本工艺过程:首先将表皮(PVC/ABS)加热后吸真空,形成产品的外观形状。然后将成型后的表皮放在凹模内,注射混合好的玻纤的PU组合料,结发泡生成半成品制件。最后进行修切装配。

关于聚氨酯-结构增强注射反应成型 (PU-SRIM),此处的聚氨酯为硬质,可以保证产品的整体结构强度,并使用玻纤增强。

表皮有多种制作方式,还可以使用PVC,TPU搪塑工艺,PU喷涂工艺,不在此论述。而真空吸塑成型表皮的材料也可有变化,以提高其理化、外观及加工性能。

2 表皮真空吸塑成型工艺过程及优化

真空吸塑成型形成了产品外形轮廓。外观应当维持基本纹理,并保持颜色不产生变化,外形清晰,特别是阴角处能与模具贴复。

1)过程的影响因素:

a、拉伸比m:

m=L1/ L0,(L0为拉伸前长度,L1为拉伸后断面长度)

拉伸比m应当保持在一定范围(比如1.1-1.6之间),过小会产生起皱现象,过大会将材料拉薄,甚至拉通,无法整体成型。

b、加工温度

加热温度过高会导致材料变性及颜色变化,严重的会使表皮完全塑化变薄。过低则无法有效成型。不同材料,厚度的表皮加热温度和时间需要做一定的调整。

c、真空度

加热后表皮要借助于真空,才能与模具紧贴合,适度加大真空度用助于提高复杂模具表皮的贴合程度。

2)表皮成型的优化分析

由于吸塑产生拉伸,吸塑过程中会引起的表皮变薄、纹理变浅等一系列性能降低是无法避免的,但可以进行优化。

典型的拉伸模型:

图2 盆状拉伸

图3 岛状拉伸

1)盆状拉伸

盆状拉伸可以考虑进行预拉伸的方法,向周边借料。

2)岛状拉伸

可以考虑提高坡道长度。在加工过程中适度的辅助,包括预拉伸,牵引,可以提高成型表皮的质量。

都可以降低拉伸比在产品设计过程中也应当避免过深的盆状和过高的岛状,可以通过增加辅助件的方式加以解决。

3 发泡过程的工艺过程及优化

将成型好的表皮放入凹模内,浇注PU与玻纤的混合物合上凸模,进行闭模发泡。发泡定型后开模取出制品,进一步熟化。

3.1 一般缺陷及分析

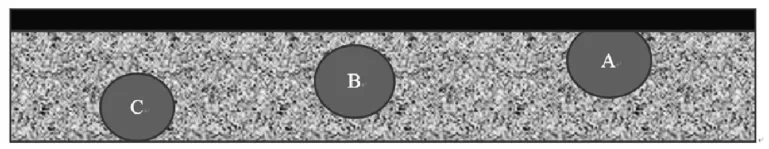

a空料,在发泡层里出现体积较大的空气泡,这些气泡分步在不同位置,其影响不同。A处在表皮层,B泡沫中间层,C内表层。A处的影响最大,由于气压增大后会挤压表皮,使表皮起鼓,一般直径大于3mm会形成表面缺陷。B处中间层的气泡即使形成压力,也难以使整体变形,因而不是特别大的气泡,不会造成太大影响,C处内表层可能造成内部外观不好,由于内部最容易发现,所以严重度也最低。

图4 空料图

空料的原因与多种因素有关,比如与发泡料有关,发泡起泡过快,发泡倍率高,发料混和不均二次发泡。也与模腔形状有关,狭长的沟槽如仪表的表头容易空料。与浇注轨迹有关,应当考虑注料均匀,但也要考虑发泡料在模的流动方向。还与模温有关,模具过高容易使起泡加快。

b产品变形,产品未充分成形就开始出模,熟化过程受力不均。比如试验表明,模具温度过低能使发泡层变脆,产品的强度下降。产品变形与玻纤的填充比有关,玻纤含量越高,强度越高,但玻纤过多使发泡料的流动性变差,造成表面外观不良。

c外观不良,造成外观不良的因素也有很多,如前面所述的空料造成的表面起鼓,还有由于模具内部杂质引起表面小坑,发泡件整体收缩很小,对于明显的壁厚不匀,会产生收缩痕迹。大平面的发泡料流动引起波浪纹。

3.2 发泡件的倒扣的处理方法

a正面倒扣的处理,在出模方法上,一般都不可以没有倒扣,比如装仪表,控制面板,出风口的位置。为了产品质量,可视切边如下裙边需用表皮包裹,也会产生倒扣。和注塑模具不同的是,发泡仪表板外形更大,并且是在发泡机上进行制作,一般会制作活块完成倒扣处的出模。

b设定合理的滑块分模线。原则1,将分模线放在棱角上可以遮挡住。原则2,将分模线放在装配件内部,原则3,设计上避免A面的主要可视区域使用滑块分模。

为了减少滑块分模,调整产品的出模角度,非重要区域的A面,必要时可采用塑料件配合装配,或者整体成凹模左右分模,可以减少大量前后分型的滑块。

c背面不能形成倒扣,对于倒扣位置,在出模方向上将其填平。

3.3 预埋件的处理方法

仪表台发泡件上一般不能像金属件那样直接使用螺栓、自攻进行装配。所以需要预埋金属件完成装配功能。

a背面预埋件的处理,在凸模上安装磁铁,可以发泡前吸附成型铁件,发泡后铁件就与发泡件结合在一起。背面预埋件可以准确地定位,采用外形限位与装配孔限位的方式。

b由于发泡背面预埋不够精准,有部分区域背面已经找不到装配位置,所以对于面板,门件等需要在正面进行预埋,在发泡凹模上安装高强磁铁,也可以起到隔表皮进行铁板预埋,但一般需要重新打孔装配。

c结合标准件组合,可以使用规范的预埋标准件,如柱形螺母,L形折边铁件,Π形铁件,可以有效提高装配效率。

4 发泡仪表板的工艺优化设计

4.1 A面的分型考虑

对于仪表台A面工程师,不仅服务于造型效果,应当做好出模方向与分型考虑,这主要是解决A面倒扣问题。对于一次性无法出模的A面,要做分零件设计。比如司机侧下挡板。

4.2 对产品厚度的进行综合考虑

在基础厚度的基础上,尽可能均匀,避免过深的狭谷。

4.3 整体的脱模斜度的考虑

一般主要区域与外平面不要脱模角度不要低于3度。

4.4 减少加强筋

不使用过于高窄的加强筋及装配平台,以防止空料及外部缺陷。

4.5 避免过大的拉伸

合理减小盆状造型的深度和岛状造型的高度。