某轻卡自调节式离合助力器的分析与开发

2018-08-29侯登科张运伟幸振凡宋静玄程锐

侯登科,张运伟,幸振凡,宋静玄,程锐

(安徽江淮汽车集团股份有限公司轻型商用车制造公司质量管理部,安徽 合肥 230000)

前言

轻卡离合系统主要由离合器和液压机械机构组成,而离合器多以单摩擦片推式磨片弹簧离合器为主,在长期使用过程中,由于摩擦片使用过程中的磨损,会使实际分离行程变大,导致离合器烧蚀,挂挡困难。为提高车行驶的安全性,需对摩擦片磨损问题展开故障分析。

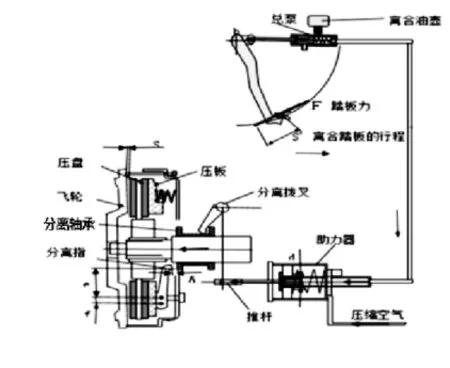

1 离合系统结构

轻卡多使用离合总泵配合离合助力器的结构。踩下离合踏板,离合总泵的离合油输出,到达离合助力缸的油腔,这时离合油有两个走向,一是推动连接推杆的主缸活塞,二是推动继动活塞,使气缸阀门打开,储气罐里的压缩空气流入助力缸的气腔,这时在气压力和液压力同时作用下,将推杆顶出,带动分离拨叉,从而使分离轴承压向分离指;松开离合踏板,油压下降,在离合压盘弹簧力的作用下,推杆回位移动,继动活塞也同时回位,关闭进气通道,这时阀门总成和继动活塞之间有排气间隙,压缩气体排出大气,推杆回到原始位置。

图1 离合系统结构

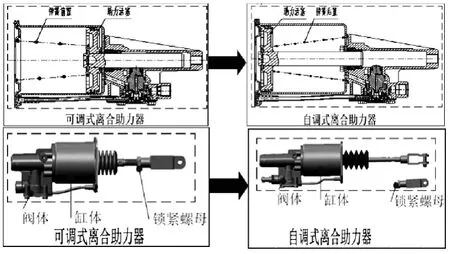

图2 离合助力器结构

2 失效分析

目前轻卡大部分采用上述比较成熟的可调节式结构,该结构简单可靠,同时由于是气液助力,适用于大吨位的轻卡使用,提供良好的换挡效果。但该结构同时也存在缺点,由于离合器在长期使用过程中,摩擦片会随着换挡次数的增加而逐渐磨损,厚度降低,导致分离指下端点向分离轴承方向移动,使分离指与分离轴承顶死,实际分离行程变大。

目前使用的可调节使助力器由于回位弹簧在助力活塞的前方,在每次松开离合踏板时,回位弹簧会推动助力活塞回到最初位置,即使摩擦片磨损后,助力活塞的位置也不会发生变化。但由于实际分离行程变大,助力器工作行程不变,这样会使离合器分离不清,严重时会导致摩擦片烧蚀。

为避免该问题的发生,车主需要定期进行维护保养。通过调节推杆螺母位置,使推杆前端向前弥补摩擦片磨损造成的间隙。由于人为因素是一种不可控因素,这种定期维护一旦不及时,就会造成摩擦片烧蚀,导致挂档困难,造成用户的极大抱怨。所以,急需要一种可以通过机械结构实现自动调节间隙的离合器,来保证车辆换挡的稳定性与可靠性。

3 新结构开发

3.1 方案分析

目前使用的可调节使助力器无法实现自动调整的主要原因是回位弹簧在助力活塞的前方,导致推杆位置无法随着摩擦片磨损而发生变化。针对该原因,制定以下改进方案:

图3 可调节式与自调节式结构对比

(1)将回位弹簧放置在助力活塞后侧;这样在原有助力器整体结构不变的情况下,回位弹簧会在摩擦片磨损后会释放一定压缩量,将助力活塞向前推动,使其初始位置前移,从而推动分离指,填补磨损造成的间隙。

(2)将原有助力器缸体加长;由于需要给后置的弹簧留出空间,同时又要保证助力活塞有足够的工作行程,在原有基础上将助力器缸体加长。

(3)锁紧螺母状态更改为常锁紧状态。可调节式助力器的推杆可以随着摩擦片的磨损而自行调节位置,无需人工后期调节。

3.2 方案验证

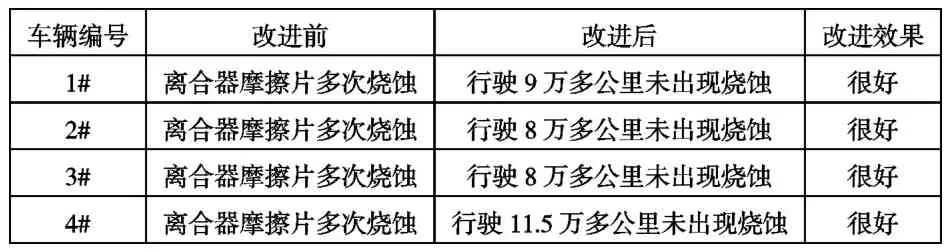

使用新结构制作4组样件,对市场典型4台故障车进行了更换验证,全部使用新结构的自调式离合助力器,对车辆表现持续进行跟踪,结果如下:

表1

市场故障车验证效果良好,随后进行100台小批量生产验证,跟踪其市场表现,该批车辆均未反馈摩擦片烧蚀。

3.3 试验验证结论

通过市场故障车辆与小批量生产车辆的验证结果,说明该结构的自调式离合助力器可以完全替代传统的可调节式离合助力器,同时无需进行人工维护,大幅提升车辆的稳定性与可靠性。

4 固化措施

4.1 图纸修改

根据验证结果,对离合助力器图纸进行更新,将可调节式离合助力器切换为自调节式离合助力器,同时由于自调节式离合助力器缸体更长,所以对离合系统管线路进行重新优化,以适应新结构离合助力器。

针对后续新开发的车型将直接使用自调节式离合助力器,避免问题的重复发生。

4.2 下发装调工艺规范

下发自调节式离合助力器装调规范,对以下几个方面进行明确和规定:

(1)自调式离合助力器的检查与确认;

(2)自调式离合助力器与支架的固定方式以及角度;

(3)自调式离合助力器与变速器的安装方式及注意事项;

(4)自调式离合助力器助力器管路装配方式及扭矩要求。

对该新结构在使用安装中需要注意的事项进行说明,对装配工艺过程进行严格规范,保证自调节式离合助力器的效能完全发挥。

5 总结

通过新结构的自调节式离合助力器的开发与使用,避免了传统可调节式离合器使用过程中的短板,无需再进行人工维护,大幅降低车辆的故障率和市场维护保养费用。后期开发的气助力车型可直接使用该结构,为设计开发提供良好的基础,持续推动轻卡产品的品质升级。