机油泵支架有限元分析

2018-08-29朴红花许涛阮仁宇

朴红花,许涛,阮仁宇

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

前言

支架是指起支撑作用的构架,由于支架工作环境非常恶劣,载荷变化量大,严重情况下会发生断裂。因此,支架设计是否合理,直接关系到其支撑的零部件是否能够稳定工作。

本文研究的是发动机的机油泵支架,将借助于CAE软件ABAQUS对其进行有限元分析,分别从机油泵支架的模态、强度以及接触滑移量三个方面进行计算,判断其是否满足使用要求。

1 计算设置及网格生成

1.1 设置材料参数

计算模型需要输入准确的材料参数,详细的材料特性参数如表1所示。其中,机油泵支架材料的屈服极限为150MPa。

表1 材料特性参数

1.2 网格划分

网格生成是CAE计算的一个关键步骤,其本质是在计算域上进行离散,从而转变为离散方程组,然后进行迭代求解。网格质量对于计算精度和计算效率有着极为重要的影响。网格划分时,除了机油泵支架本身外,还需对周边相连接的零部件进行网格生成。

1.3 设置约束及载荷

机油泵支架的有限元分析包括模态计算、强度及疲劳分析以及接触滑移分析三种,而每种计算的约束及载荷设置都不同,具体情况如下:

(1)模态计算:

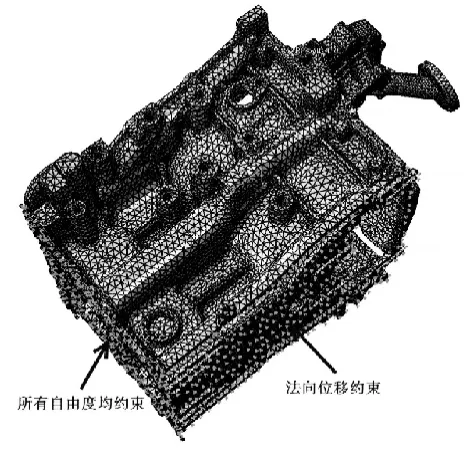

模态是材料的固有属性,因此只需设置约束,无需施加载荷,其约束设置详见图1所示。

(2)强度及疲劳分析:

强度及疲劳分析的约束设置与模态计算相同,载荷的设置主要为:加载最大螺栓预紧力,六个方向15G的重力加速度。

(3)接触滑移分析:

约束也是与模态计算相同,而载荷与强度分析不同的是设置加载最小螺栓预紧力,六个方向15G的重力加速度。

图1 模型部件联接及边界约束

2 计算结果

2.1 模态计算结果

一般来说,要求零部件的一阶设计频率fmin>(1.3±0.1)*f2,其中式中的 f2为发动机在最大持续超速转速下点火频率。而本发动机的最大持续超速转速为 5700rpm,则可求得f2为 190Hz,所以 fmin>(228~266)Hz。

图2所示为机油泵支架固有频率值,由图可知,机油泵支架一阶模态频率为655.13Hz,计算可得是f2的3.4倍,大于评价标准(228~266)Hz的上限值,满足隔振性能要求。

图2 前1~6阶振动频率表

2.2 强度及高周疲劳结果

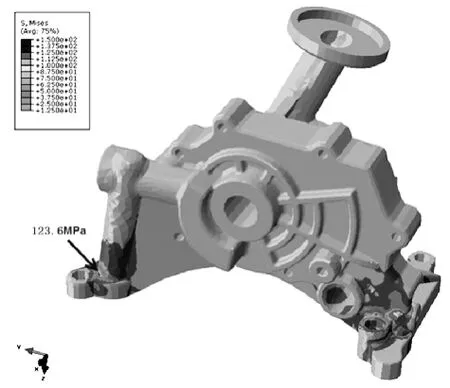

(1)机油泵支架Mises应力分析结果

图3 机油泵支架Mises应力最大位置分布图

图3为机油泵支架的应力最大位置云图。一般不考虑螺栓加载位置的应力奇异现象,而其他位置的最大应力为123.6MPa,小于材料的屈服极限150MPa,应力满足强度指标。

(2)高周疲劳分析结果

图4是机油泵支架安全系数,从图中可知,最小安全系数达到1.207,一般要求大于标准值1.1,因此计算结果满足要求。

图4 疲劳安全系数

2.3 接触滑移分析结果

图5显示的是接触面的滑移量,最大值为3.546微米,小于评价标准值4~10微米,满足标准要求。

图5 接触面滑移量云图

3 结论

(1)机油泵支架的一阶模态固有频率为 655.13Hz,是f2的3.4倍,大于评价标准的上限值,完全满足隔振性能要求。

(2)从应力计算结果来看,最大应力仅为 123.6MPa,而前面提到机油泵支架的材料屈服极限为 150MPa,因此应力满足强度指标。

(3)机油泵支架的最小安全系数达到1.207,大于标准值的1.1,满足疲劳标准要求。

(4)接触面滑移量分析显示:最大接触滑移量为3.546微米,小于标准值4~10微米,也满足标准要求。

通过以上有限元的计算结果来看,机油泵支架的模态、强度及疲劳、接触滑移量均满足评价标准,因此该机油泵支架可以满足使用要求。