汽车主动制动控制过程分析

2018-08-29陈海淼

陈海淼

(浙江正飞科技有限公司,浙江 绍兴 312366)

前言

汽车主动制动控制系统能够在制动期间监视和控制车轮旋转方向上的滑移程度,防止由于制动过大而造成车轮抱死(尤其在湿滑及冰雪路面上),从而充分利用地面和车轮的摩擦力进行制动并保持车辆的横向稳定性(有效的防止车辆侧滑甩尾)和可操作性。

毫无疑问,主动制动控制系统的设计主要取决于制动系统的特性以及执行器的性能。而装备传统液压执行器的轮式车辆的标准ABS主要基于规则的控制逻辑。因此,不得不涉及液压驱动制动(HAB)系统的开/关(ON/OFF)动态特性问题。

1 技术参数及其控制原理

液压驱动制动系统一般由电子控制单元控制二位三通高速开关电磁阀来实现制动轮缸压力的增压、保压和减压三种状态控制。制动系统如图1所示:

图1 液压制动系统

在常规制动系统中,驾驶人通过制动踏板施加制动压力并通过加压电磁阀传递到液压系统,加压电磁阀与制动轮缸相通,减压电磁阀用于降低制动压力并与低压储液器连接。制动力作用于轮缸,将其传递到制动块并最终到达制动盘。增压制动时,加压电磁阀打开,减压电磁阀关闭;保压制动时,两个电磁阀都关闭;减压制动时,加压电磁阀关闭,减压电磁阀打开。液压驱动控制执行器制动力矩的动态特性可描述为:

式中:Tb为制动力矩,N·m ;t为时间,s;U为控制变量,,N· m/s;K为执行器速率极限值,kN/s,K决定了执行器性能,制动压力的增大或降低受到K的限制。其中U=-K对应减压控制特性,u=0对应保压控制特性,U=K对应增压控制特性。

图2 电子控制单元有限状态机描述

图3 平面状态图(λ,Tb)

电子控制单元采用混合控制的有限状态机(FSM)控制方法,使车轮滑移率控制在纵向附着系数最大的理想滑移率附近的狭小范围内,保证车辆的制动稳定性和转向的可操纵性,有效提高制动安全性能。图2表示出了电子控制单元有限状态机由4个离散状态q={0,1,2,3}组成,每一个状态有一个相关的控制作用,即U={-K,0,k} 。图3表示纵向滑移率λ与制动力矩Tb平面状态图,状态图中的方框区域表示制动系统切换面,当系统轨迹到达切换面时,这些离散状态之间就发生转换,并且切换流形根据当前控制单元状态q变化而变化。此外,在正常工作条件下,电子控制单元在激活状态下进入q=0状态,这是由于当制动操作开始时,电子控制单元通常在车轮滑移率λ达到预先设定的门限值(低于λmin)时被激活。转换状态如下:

1)制动操作开始时,有限状态机(FSM)处于离散状态q=0,然后系统随着U=k动态特性变化,即增压控制,制动力矩Tb增加,直到制动力矩达到系统设定的控制门限值Tbmax,系统发生第一次切换,切换极限点为Tb=Tbmax;2)系统切换到离散状态q=1,这时U=0,即保压控制,从这一初始条件开始并在这一状态下演变,λ逐渐增加,电子控制单元时时计算比较与设定的滑移率门限值,直到λ≥λmax,系统发生第二次切换,切换极限点为λ≥λmax;3)系统切换到离散状态q=2,此时U=-K,即减压控制,制动压力下降,制动力矩由Tb=Tbmax-kt可知,Tb随时间增加而减小,直至Tb≤Tbmin,第三次切换极限点为Tb≤Tbmin;4)系统切换到离散状态q=3,即U=0,保压控制,滑移率λ变小至系统设定的门限值极限点λmin,系统再次切换。当离散状态q=0重新进入时,重复循环上述过程。注意:系统设定的门限值的极限点是根据不同车型在各种车速和路面条件下,通过反复试验获得的数据,并基于对控制变量的估计精度的可信度,对数据做进一步调整后获得的。当然,若汽车上装有轮胎—路面附着力监测系统,电子控制单元就根据当前道路条件及时调整门限值 Tbmin和 Tbmax,令控制逻辑达到最佳,汽车制动也能达到最期望的性能水平。

2 控制过程

从离散状态q转换过程可以看出,电子控制单元需要纵向车轮滑移率λ的测量以及制动力矩Tb的测量。纵向车轮滑移率可以对轮速传感器(电磁式轮速传感器或数字式轮速传感器,主要元件为带齿的或带槽的转动部分和能够检测到每转过一个齿或槽就能输出一个脉冲的固定传感器)测试结果进行正确处理,得到轮速wr的估计值,车轮纵向滑移率有:

式中:v为车速,m/s;w为车轮角速度,rad/s;r为轮胎半径,m。

制动力矩可以通过测量制动压力p并由如下方程得到:

式中:rd为制动盘半径,m;γ为制动块摩擦系数;A为制动活塞面积,m2。

需要注意的是,由于制动压力p不是总能得到测量值,制动力矩的门限值往往被车轮减速度的门限值取代。电子控制单元控制逻辑转化为车轮减速带、加速度和车轮滑移率。车轮减速度有:

式中:g为重力加速度,m/s2。

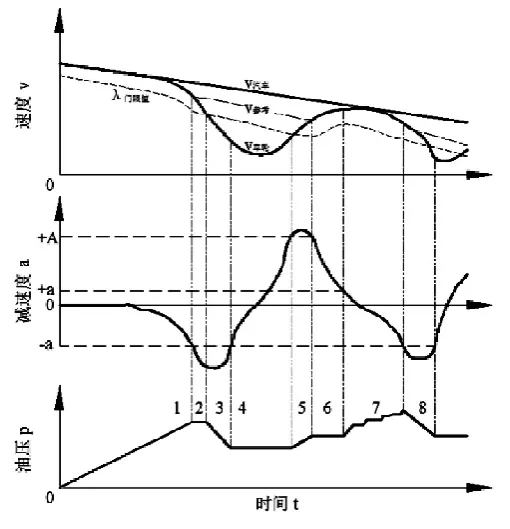

图4表示高附着系数路面上ABS电子控制单元控制过程,制动控制过程如下:

在制动的最初阶段,随着制动压力p增大,车轮减速带也随之增大,当减速度低于系统设定的门限值(-a)时,二位三通高速开关电磁阀进入保压阶段,以使车轮充分地制动。此时,电子控制单元计算并判断车轮的

滑移率是否超过系统设定的滑移率门限值,若低于滑移率门限值λmax,则电磁阀转到减压状态,由于制动压力下降,车轮减速度也会变小,直至(-a)信号出现。在后续的保压状态下,由于车轮惯性作用,车轮加速度增加直至超过门限值(+a)(该门限值用于判断低附着系数路面),随后制动压力一直保持不变。只有在加速度超过较高的门限值(+A)(表明是高附着系数路面),制动压力再次增加,当车轮加速度再次回到(+A)时,电磁阀进入保压状态,车轮加速度逐渐回落到(+a)值,由于此时在滑移率附着系数曲线峰值附近,制动压力进入缓慢升压阶段,以便保持在滑移率稳定区域内,直到车轮加速度再一次低于门限值(-a),系统进入下一个制动压力循环。由于第一个循环已经识别路面状况,下一个循环电磁阀立即进入减压方式。在制动过程中,如果车轮转动惯性大,附着系数低,同时制动压力增加缓慢(小心地制动,如在冰滑路面上制动),则车轮对减速度门限值还没有反应过来就可能抱死。在这种情况下,车轮滑转也用于制动控制。

图4 高附着系数路面上ABS控制过程

3 结束语

综上分析可知,电子控制单元以车轮减速度、加速度以及滑移率作为控制参数,采用逻辑门限值控制方式,能适应路面附着系数变化的能力,实施不同的制动控制,将车轮滑移率保持在可以接受的范围内,避免车轮抱死,同时缩短制动距离。

最后,需要特别指出的是:图2所示的ABS电子控制单元是当前液压ABS实际应用的切换逻辑的核心,即使它只提供了对实际应用的整套规则的简单的描述。当然,这样的控制逻辑在实际应用中必须处理除了正常功能以外的所有可能的功能,这将导致需要的逻辑规则大量增加。