机械式变速器起步换挡性能测试方法研究

2018-08-29吴小海马骁

吴小海,马骁

(陕西法士特汽车传动工程研究院实验中心,陕西 西安 710077)

引言

随着司机对机械式变速器换挡舒适性要求的提高,以及主机厂对变速器起步舒适性要求的提高,不仅仅局限于静态换挡性能,同时对变速器起步换挡性能也有了更多的要求,这就需要变速器有舒适的起步换挡性能,本文结合实际的部分客户的需求,提出了一种测试变速器起步换挡性能的方法。

1 起步换挡性能系统的硬件组成

按照车辆起步倒挡的特性,我们团队搭建了一套起步换挡性能系统,保证模拟整车的起步倒挡特性,如图1。

图1 起步换挡性能系统原理图

在以上系统中,1驱动电机及飞轮组提供大惯量,保证在起步的时刻,变速器二轴转速为零;2扭矩仪测试起步换挡过程中的二轴扭矩;4和5是选换挡机械手系统,保证换挡过程中,力量和速度的一致性;6电磁离合器开关,该开关借用空挡灯开关,保证当变速器在空挡位置时,电磁离合器通电吸合,将一轴电机的扭矩传递给变速器一轴,当变速器操纵机构没有到空挡位置的时候,电磁离合器开关断开,切断动力输入; 9转速编码器,监控一轴转速的变化情况;10电磁离合器传递或切断一轴电机的扭矩;11一轴驱动电机,模拟发动机为变速器提供动力; 12:24V电源系统,为电磁离合器提供24V直流电源。

2 起步换挡性能系统的测试方法

如图1所示,当变速器挂到空挡,电磁离合器开关接通,电磁离合器将变速器一轴和一轴电机连接,一轴电机输出扭矩保证动力输入,当换挡杆离开空挡,电磁离合器开关断开,电磁离合器断开动力输入,变速器换挡,二轴有大惯量飞轮组保持二轴静止,从而实现了任何一个挡位(包括倒挡)的起步试验。图2为电磁离合器实物图。

图2 电磁离合器实物图

通过上文的描述,我们通过试验实现了变速器起步换挡性能的测试,但在测试的过程中也一些问题需要优化。变速器在空挡的时候电磁离合器开关接通,一轴转速提高到某一转速(700rpm),机械手换挡开始,在0.1秒后,即图3中的S1~T1的时间t1=0.1秒,电磁离合器断电,动力断开,一轴先有一段自由降速从 T1~S2,后经过同步器的同步过程S2~S3,将一轴转速降为零。在以上的过程中,S1~T1之间的时间 t1=0.1S是由于空挡灯开关的行程产生的。而司机的换挡过程图4,从离合器踏板踩下,动力中断T0开始到换挡杆动作S1的过程定义为反应时间t0,人的反应时间t0大概在0.5~1.0秒之间,人的反应时间内变速器一轴在自由降速。从图3和图4的同步开始S2的一轴转速比较,图5的一轴转速明显低于图 4,所以人在换挡过程中一轴降速更多,因此需要对系统进一步优化。

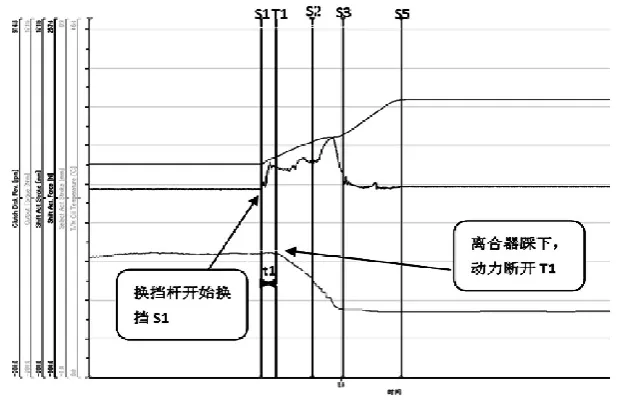

图3 起步换挡性能系统换挡曲线图

图4 人手起步换挡曲线图

在某一油温下,变速器挂空挡,电磁离合器开关接通,一轴升速,升到指定转速;电磁离合器开关断开,切断动力输入,不换挡,让一轴自由降速,直到转速为零;从而可以得到被测变速器的一轴转速随时间自由降速的曲线,在该曲线上可以找到人的反应时间t0时刻变速器的一轴转速值。图5为油温19℃,某变速器,一轴转速稳定到700rpm,600rpm,500rpm,400rpm四种一轴转速下自由降速的时间和转速曲线的拟合。

图5 一轴自由降速与时间的拟合曲线

表1是油温19℃,一轴稳定转速700rpm,一轴自由降速的数据。

表1

从图5,可以看出, 4种指定一轴转速自由降速的拟合度很好,所以就可以得到人在换挡过程中,人的反应时间t0对应的一轴转速,是t0+t1(t1=0.1s)时刻,表1中的一轴转速,将该转速作为起步换挡性能系统一轴转速。

3 测试数据分析

图6 油温19℃,空挡→1挡起步换挡性能曲线图

试验使用某变速器,油温 19℃,模拟发动机的怠速为700rpm时,人的反应时间为t0=0.6和t0=0.8秒时的起步换挡性能。所以从表1可以得到t1=0.7和0.9秒的一轴转速是186rpm和122rpm。

表2

图6为一轴转速186rpm,从空挡→1挡的起步换挡曲线图。从S1机械手开始换挡,T1一轴转速开始降速,T1~S2为变速器一轴自由降速阶段,S2~S3为同步过程,从 S1到S5为整个起步换挡过程。

测试的试验数据见表2。

从以上的数据可以得到,一轴的转速越高,同步时间越长,同步冲量就越大,这符合同步器的换挡规律。

4 总结

起步换挡性能系统的搭建和起步换挡测试方法的研究现在没有统一的标准,本文的方法是结合车辆的起步换挡特性和客户对起步换挡性能的要求而设计的,通过试验数据和理论数据的对比,两者数据很接近,从而证明了该方法的科学性和准确性。